双层不锈钢车体焊接结构设计

2021-01-03张硕韶王力

张硕韶 王力

摘要:按照美国客运轨道车辆的设计标准,采用符合美标的低碳不锈钢和低合金高强钢进行车体结构设计,其中双层不锈钢车体点焊焊接接头的设计符合AWD D17.2和AWS C1.1焊接标准,弧焊焊接接头形式根据不同板厚分别按照AWS D1.1和AWS D17.2进行设计。车体各大部件和车体总成适合模块化制造,焊接变形小,侧墙、侧顶、端墙等可视表面平整度好,能满足车体优美、平滑的外观要求。车体静强度、屈曲计算结果和试验数据对比分析表明,试验车体的强度符合美国客运轨道车辆的设计标准APTA PR-CS-S-034-99,产品安全可靠。

关键词:双层不锈钢车体;结构设计;焊接接头;弹性极限

中图分类号:TG457 文献标志码:A 文章编号:1001-2003(2021)12-0083-07

DOI:10.7512/j.issn.1001-2303.2021.12.17

0 前言

按照招标要求,某双层不锈钢客车由机车牵引,采取7辆编组,运营速度160 km/h,最高试验速度>176 km/h。车体主体结构由弧焊骨架和点焊蒙皮组焊而成,为板、梁组合的筒型整体承载结构,在满足车体强度和刚度的前提下,同时满足车辆的碰撞吸能要求,车体外表面为无涂装形式。车体强度需符合美国客运轨道车辆的设计标准APTA PR-CS-S-034-99[1],车体质量小于等于22.5 t。为满足车钩区域最大纵向载荷363 t的要求,首次采用边梁传力70%、鱼腹中梁传力30%纵向载荷的定向设计模式;为满足端部227 t的端梁压缩和227 t的防撞柱根部剪切要求,采用端部模块设计型式,将缓冲梁、车钩托梁和端墙一体设计,一体制造。车体各大部件和车体组成结构符合美国标准焊接要求,同时采用冷调的制造工艺控制车体变形及尺寸公差, 按照APTA-PR-CS-S-034-99《客运轨道车辆的设计和制造标准》和49 CFR 238子部分C《客运设备具体要求》[2]进行车体静强度计算和试验,车体各处应力均小于弹性极限,车端防撞柱塑性变形小于规定,可检区域无失稳变形,满足标准及招标标书要求。

1 双层不锈钢客车主要技术参数

车体采用模块化设计,不仅可以降低制造误差,满足表面质量要求,还能简化组装制造工艺,提高生产效率。优化后的客车主要技术参数见表1。

2 不锈钢车体母材、焊接材料及弧焊标准的选择

2.1 不锈钢车体母材

由于车体表面为无涂装型式,为使车体具有很好的防腐性能,除端部底架、端角柱、防撞柱选用高强度低合金钢A588和A710外,其他主结构材料均选择含碳量不超过0.03%的奥氏体不锈钢301L,同时为减轻车体自重,上层地板选用6000系铝合金,具体材料如表2所示。

301L不锈钢是符合A666[3]标准的低碳奥氏体不锈钢,经过固溶热处理后具有完全的奥氏体组织,在室温下呈现单相奥氏体状态。301L不锈钢本身具有高韧性和塑性,经冷轧加工后能提高其屈服强度和抗拉强度,并且冷弯成型及压制加工性好。针对厚度6 mm以下的不锈钢板,通过控制压延率的大小,获得屈服强度和抗拉强度由低到高分别为L、1/16Hard、1/8Hard、1/4Hard、1/2Hard等5个强度等级的不锈钢。

A588[4]是符合美标的高强度低合金钢,通过Cu、P、Cr、Ni等的合金化在金属基体表面形成保护层,具有较高的耐大气腐蚀性能。A710[5]也是符合美标的高强度低合金钢,其屈服强度较高,因车体减重需要,在端部底架少量使用。

车体材料性能如表3所示,高强度低合金钢焊缝区的许用应力仅用于全熔透焊缝区静强度的校核。

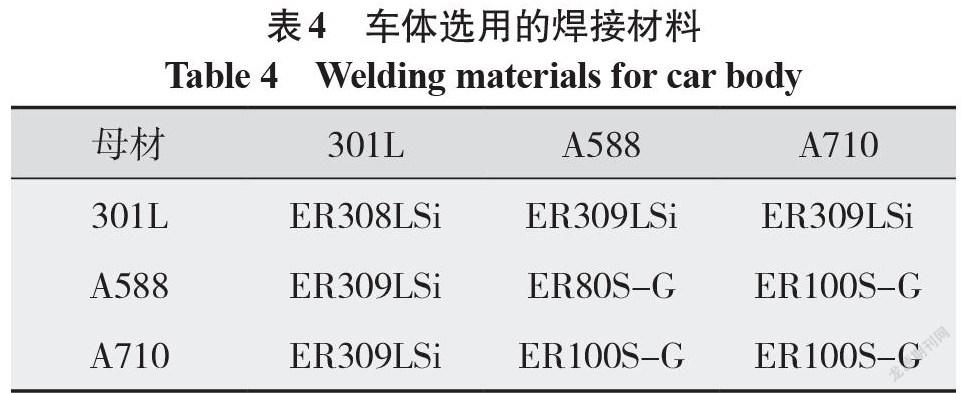

2.2 焊接材料

综合考虑焊接接头的力学性能、防腐性能及填充材料的工艺性,在AWS A5.9和AWS A5.28标准中选择性能匹配的4种焊接填充材料,即ER308LSi、ER309LSi、ER80S-G、ER100S-G,如表4所示,经焊接工艺评定验证,4种焊接填充材料满足设计要求。

2.3 弧焊标准

车体主体材料涉及奥氏体不锈钢和低合金高强钢两类材料,同时因设计需求也会选用薄板和厚板。按照美国焊接标准体系,根据母材种类和板厚的不同需要选择不同的弧焊焊接標准。低合金高强钢弧焊执行AWS D1.1,厚度小于3 mm的薄钢板弧焊执行AWS D1.3;不锈钢与不锈钢弧焊、不锈钢与低合金高强钢弧焊执行AWS D1.6;厚度小于1.6 mm的薄钢板对接焊缝执行AWS D15.1;厚度小于3 mm的薄钢板角焊缝焊接执行AWS D15.1。

3 双层不锈钢车体结构

3.1 车体总成

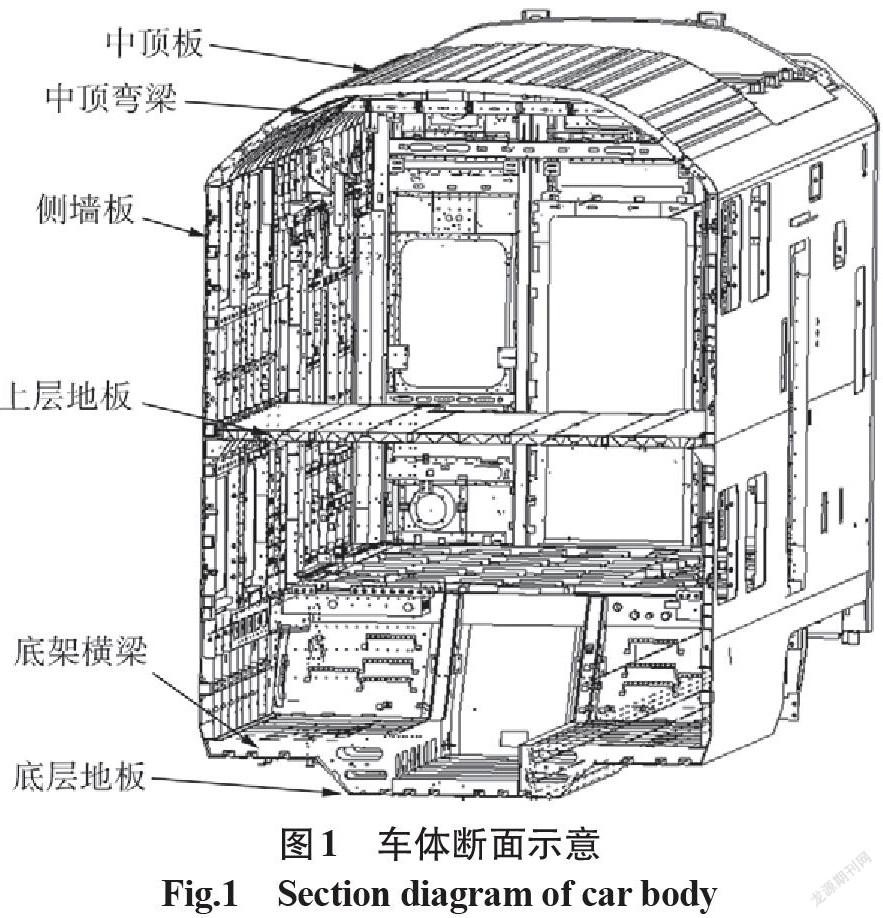

双层不锈钢客车车体总长25 630 mm,为中部具有鱼腹下沉的底层地板和上层地板的双层结构型式,是由不锈钢板材和冷弯型钢拼焊而成的筒型整体承载结构,具有良好的防振、隔音效果和较好的防腐性能。车体主体由底架、侧墙、车顶、端墙、上层地板组成,为使车体具有足够的抗垂弯和抗扭转能力,结构设计上要求底架横梁、侧柱和车顶弯梁三种承载件在车体的横断面上交圈,底架下层地板和中顶板均采用波纹形式,该结构形式在不增加质量的情况下,能有效提高车体的纵向刚度。侧墙与底架、侧墙与车顶的骨架连接采用电弧焊,侧顶板与侧墙、侧墙板与底架的连接采用点焊,双层车体断面示意如图1、图2所示。

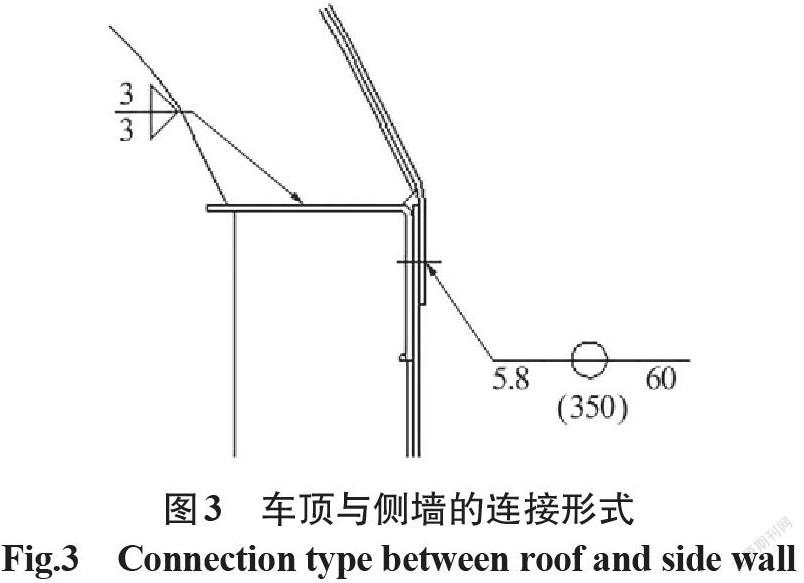

侧墙与车顶的骨架连接主要通过车顶弯梁与侧墙上边梁的角焊连接,侧顶板为无雨檐形式,与侧墙的连接在大部分区域为点焊焊接,无法点焊的区域采用弧焊。车顶与侧墙的点焊连接形式如图3所示。

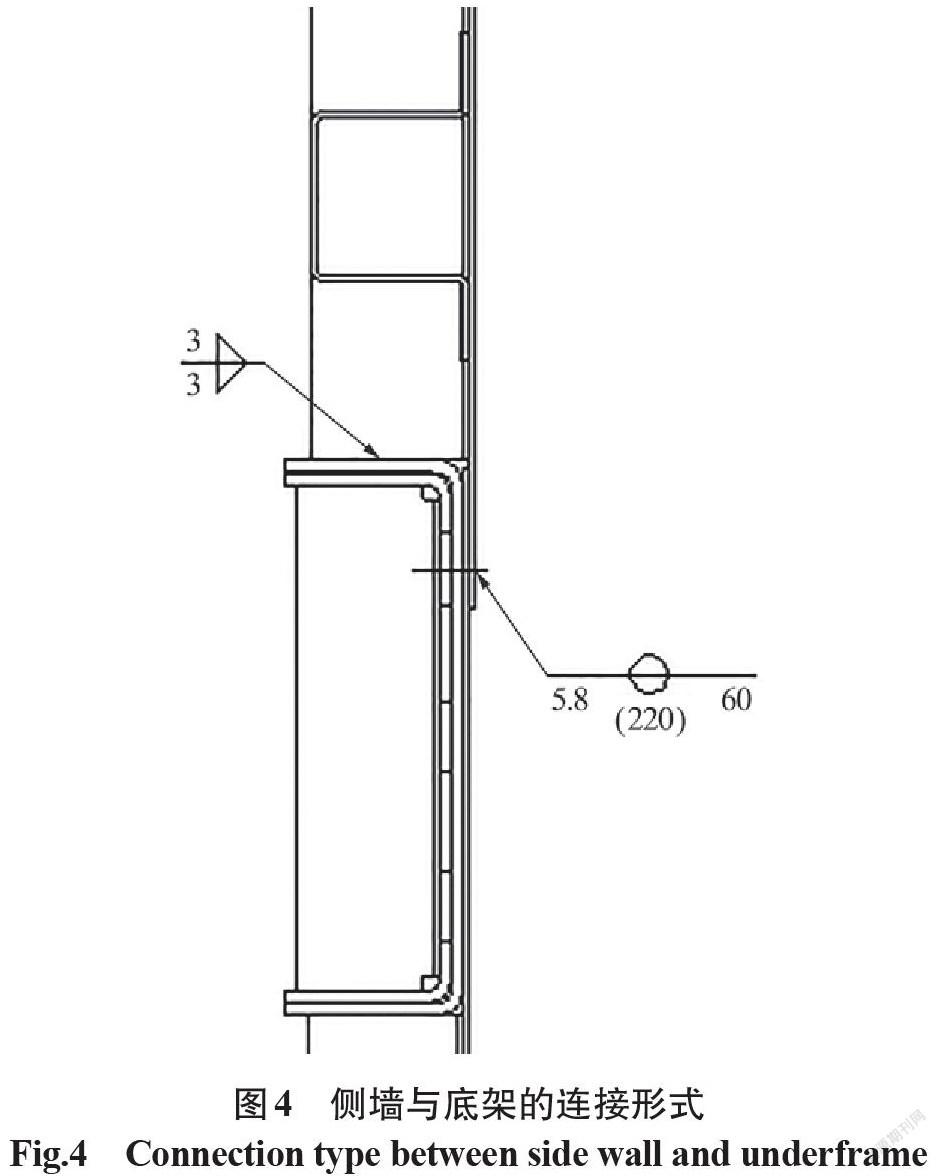

侧墙与底架的骨架连接主要通过侧墙立柱与底架槽型上边梁的角焊连接,侧墙下墙板为平板,与底架的连接为点焊焊接,侧墙与底架的连接形式如图4所示。

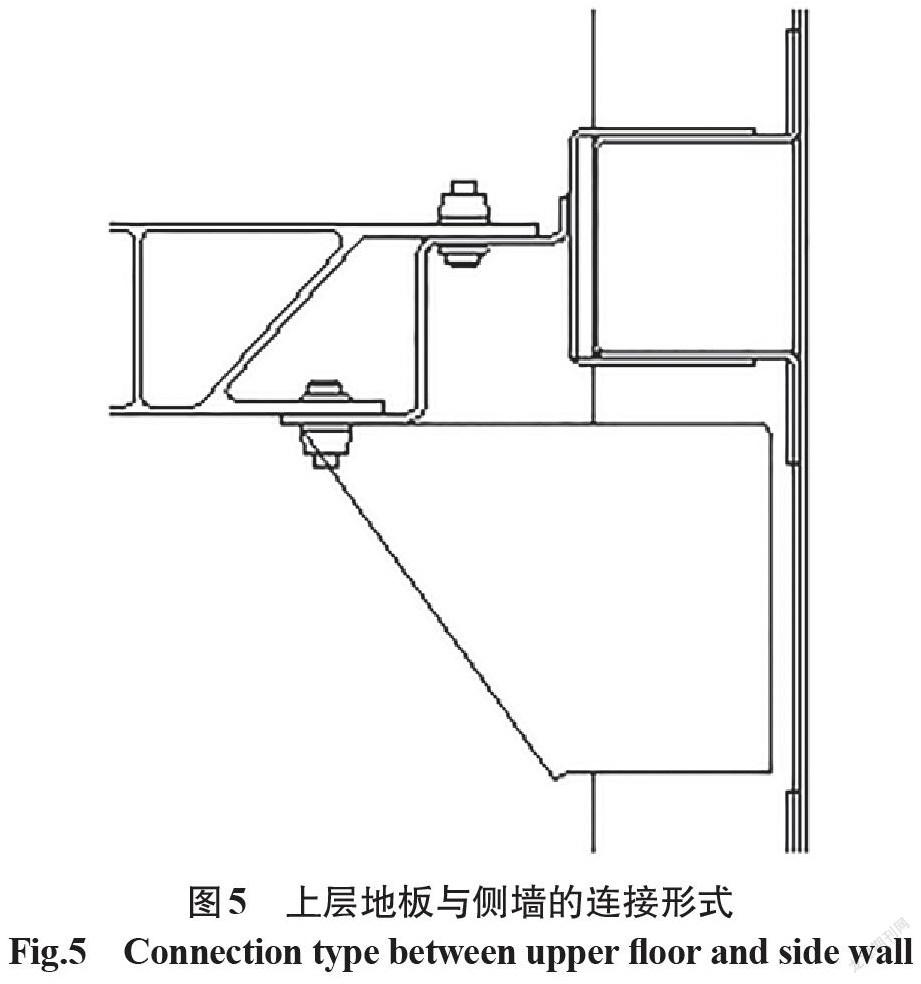

上层地板位于车体鱼腹段,构成“ 筒型整体承载结构 ”的一部分,即在车端是单筒,在中部是上下两层的双筒。上层地板为铝合金型材拼焊而成,与侧墙的连接形式为铆接连接。侧墙上安装有托梁,托梁与上层地板有一定的间隙,便于在横向上小幅度调整安装位置。上层地板通过哈克铆钉与地板安装托梁铆接,连接形式如图5所示。

3.2 底架组成

底架由端底架、底架侧部、底层横梁、底层地板、中梁和边梁组成。边梁断面为槽型,纵向贯通,一位端底架、二位端底架和底架侧部均与边梁弧焊连接,端底架与边梁的连接为嵌套式。中梁断面为乙型,与端底架、中部横梁、边部横梁采用弧焊连接。底架侧板与侧部骨架、中部横梁与底层地板均采用点焊连接。

3.3 车顶组成

车顶由通长侧顶、中间高顶和两端的平顶五部分焊接而成。侧顶由小弯梁和侧顶板点焊在一起,中顶板为厚1 mm的波纹板,波高12 mm,与“ 乙 ”型弯梁点焊连接,具有足够的垂向和纵向刚度,取代车顶纵向梁。按照美国交通法规,在车顶设计了2个紧急逃生孔。

3.4 侧墙组成

按总体设计要求,每个侧墙有4个侧门口,在门口处出现局部结构断开,参与整体承载时会产生局部应力升高和应力集中。为降低应力和减小应力集中,增加侧门柱和门口上横梁的截面模量,并在上、下门角处增加补强结构件。

侧墙由侧墙骨架和侧墙板点焊而成,侧墙骨架由多个窗口模块和门口模块通过弧焊连接。为防止试验加载产生塑性变形,在高压应力区设计成抗屈曲变形结构。侧墙板为120#的拉丝平板,在立柱之间内衬M型补强件,纵向点焊间距均等,以提高侧墙平面度和局部刚度,满足外观的美观性要求及承载需求。

3.5 端墙组成

端墙由端墙板和端墙骨架点焊连接,端墙骨架由端梁、防撞柱、端角柱、横梁和车钩托梁拼焊而成,采用弧焊连接形成坚固、稳定的框架,防撞柱和端角柱贯穿端梁的上下面,通过坡口焊与端梁连接,提供足够的抗剪力。

4 车体静强度计算及方案改进

4.1 静强度计算

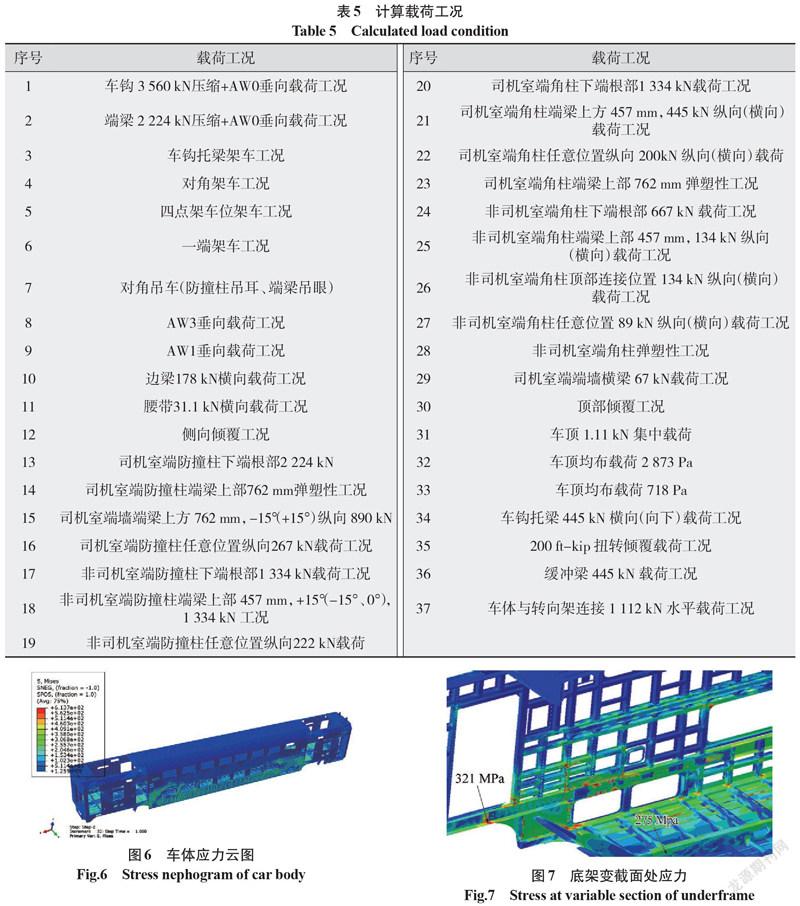

依据APTA-PR-CS-S-034-99《客运轨道车辆的设计和制造标准》和49 CFR 238子部分C 《客运设备具体要求》标准,同时执行招标技术条件的要求进行车体静强度计算,计算载荷工况如表5所示。

采用有限元分析软件HyperMesh、ANSYS和Abaqus对双层不锈钢车体静强度进行有限元分析,采用HyperMesh软件进行有限元模型前处理,采用ANSYS求解器进行线性分析,采用Abaqus求解器进行非线性分析。为了计算的准确性,整车模型构成以任意四节点薄壳单元为主,三节点薄壳单元为辅,点焊结构采用梁单元,复杂结构采用实体单元。车体有限元模型共计单元总数2 730 628,节点总数1 976 897。按照车钩纵向压缩、端梁纵向压缩、对角架车、司机室端防撞柱弹塑性等多个载荷工况,对车体结构进行了静强度有限元计算。计算结果显示,除个别点外,车体各部位的母材和焊缝计算应力均小于许用应力,基本达到设计要求,车钩纵向压缩工况下的车体应力云图和底架变截面处应力分别如图6、图7所示。

4.2 车体方案改进

由于双层不锈钢车体截面模量的增大和整体结构的加强,车体整体刚度提升。在超常载荷AW3工况下,车体一阶垂向弯曲振动频率为7.63 Hz,与转向架二系悬挂自振频率的比值为4.8,但在计算过程中仍然存在底架边梁区域和窗角区域等高应力区,通过采用改变传力路径、增强连接区域节点支撑、优化局部焊接结构、将焊缝位置从高应力区转移、提高车体材料屈服强度等级等方法,有效地降低了重点关注区域的应力水平。通过对多种方案的分析计算并逐步改进,车体的整体强度水平满足APTA PR-CS-S-034-99标准要求。

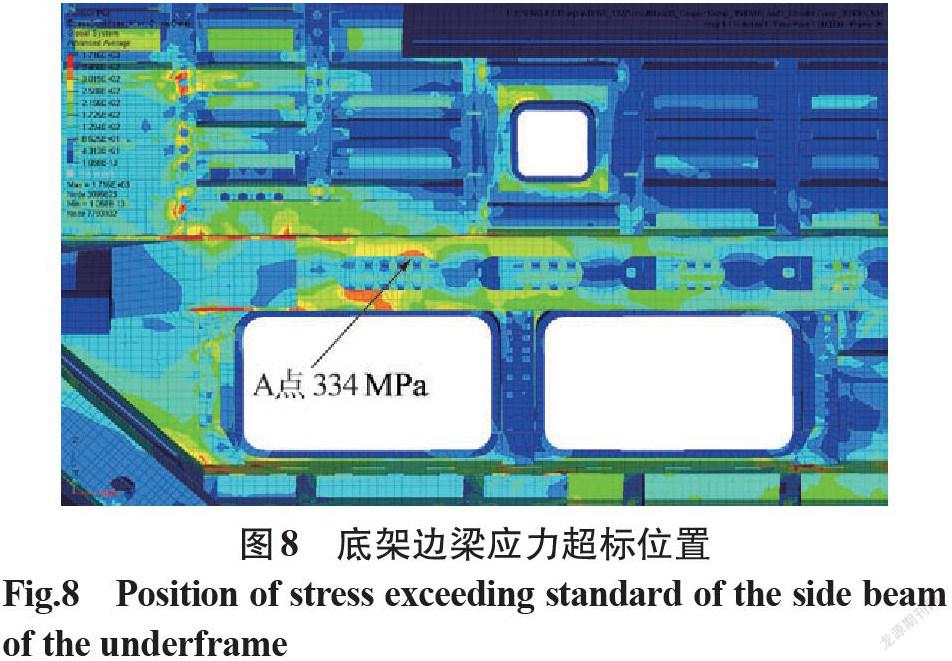

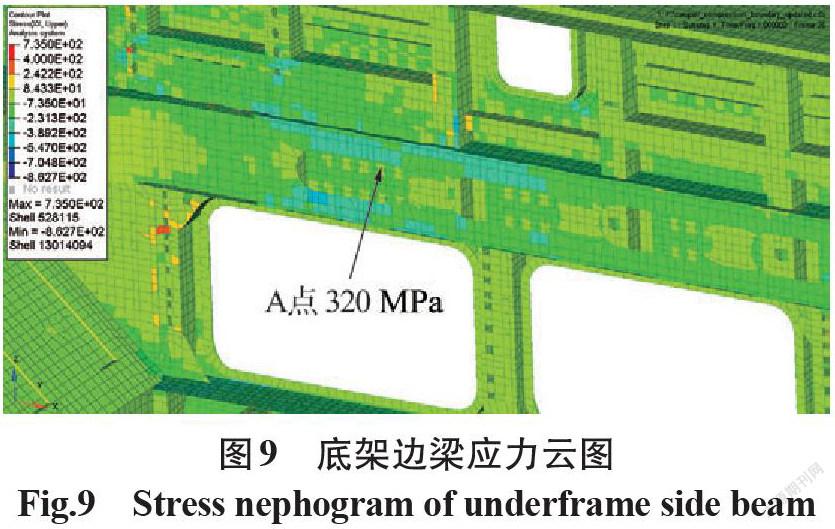

计算结果显示,车钩压缩3 560 kN+垂向载荷AW0工况下靠近底架边梁内补板开孔边缘处应力值为334 MPa,如图8所示,边梁内补板材质选用高强度低合金钢A588,许用应力值为330 MPa。

经分析,内补板开孔边缘处计算应力值超过许用应力值4 MPa,综合考虑,没有采用增加内补板的厚度或提升材料的屈服强度等级的方法,仅将内补板开孔尺寸减小了20 mm。计算结果表明,改进后内补板开孔边缘处应力值为320 MPa,如图9所示,小于许用应力值。

计算结果显示,车钩压缩3 560 kN+垂向载荷AW0工况下靠近底架蓄电池箱开口的下层窗口的上角应力值为536 MPa,侧墙板材质选用高屈服强度等级的不锈钢301L-1/2Hard,如图10所示,许用应力值为448 MPa。

为降低窗角处的计算应力,将开口形式的窗口立柱改为闭口的矩形钢管,同时在窗角处增加乙型补强件,该件与窗口立柱、侧墙板及窗上纵梁焊接,进行局部补强。改进后,靠近底架蓄电池箱开口的下层窗口的上角处应力值为322 MPa,如图11所示,小于许用应力值。经多次焊接结构优化,车体母材和焊缝的计算应力均小于许用应力,车体设计结构满足静强度要求。

5 车体静强度试验验证

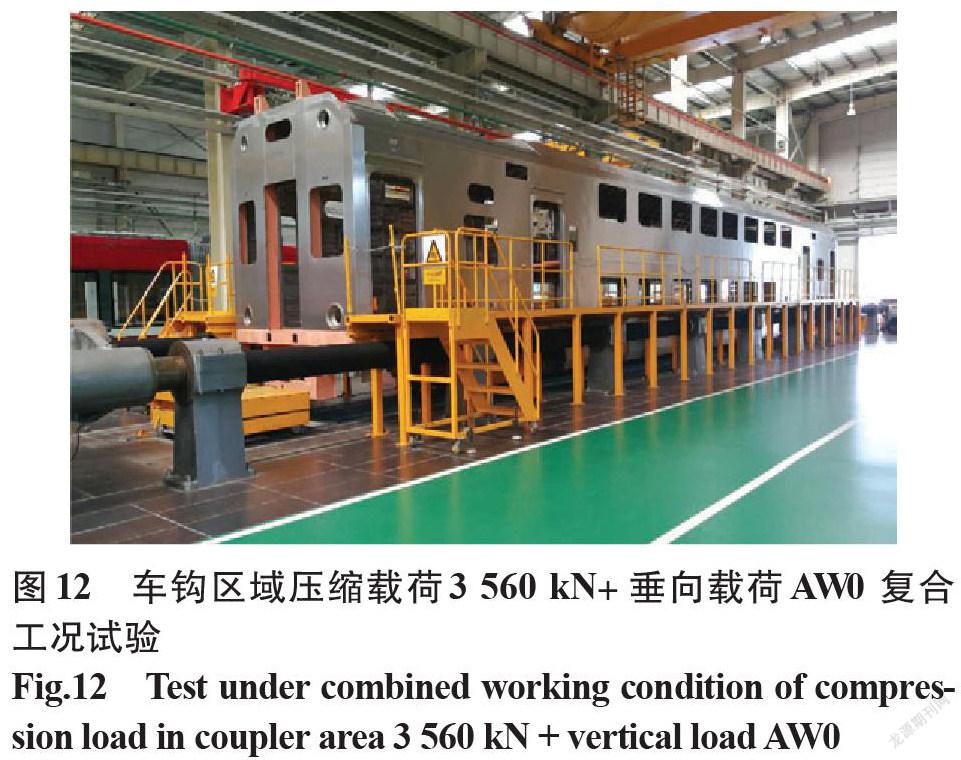

按照表5中的载荷工况进行了车体静强度试验。试验台最大加载能力为5 000 kN,可模拟各个工况载荷。车钩区域压缩载荷3 560 kN+垂向载荷AW0复合工况试验照片如图12所示。

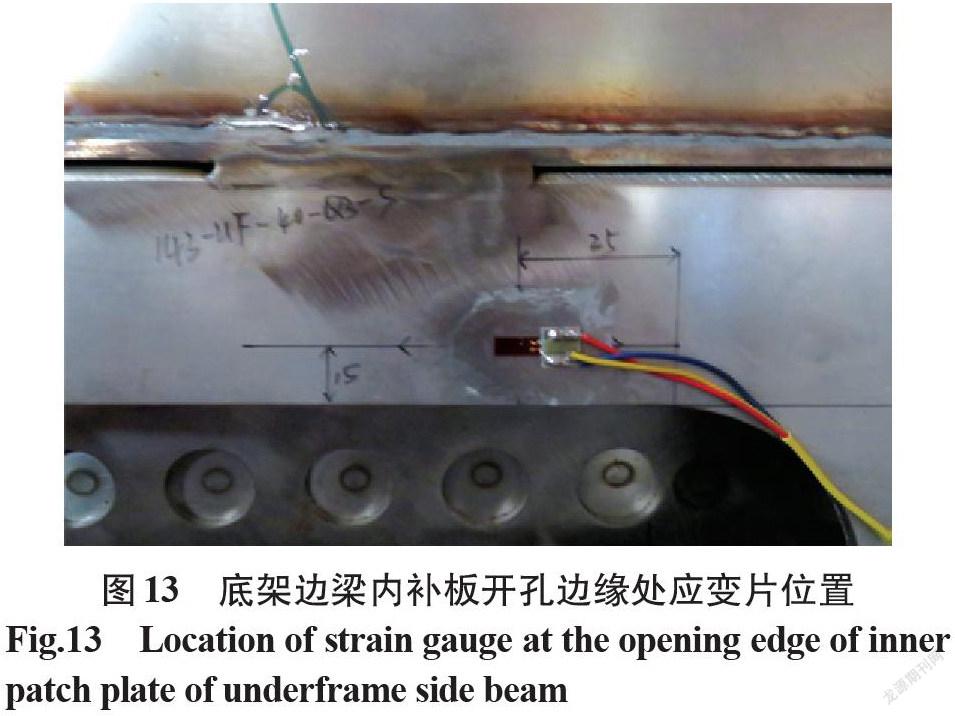

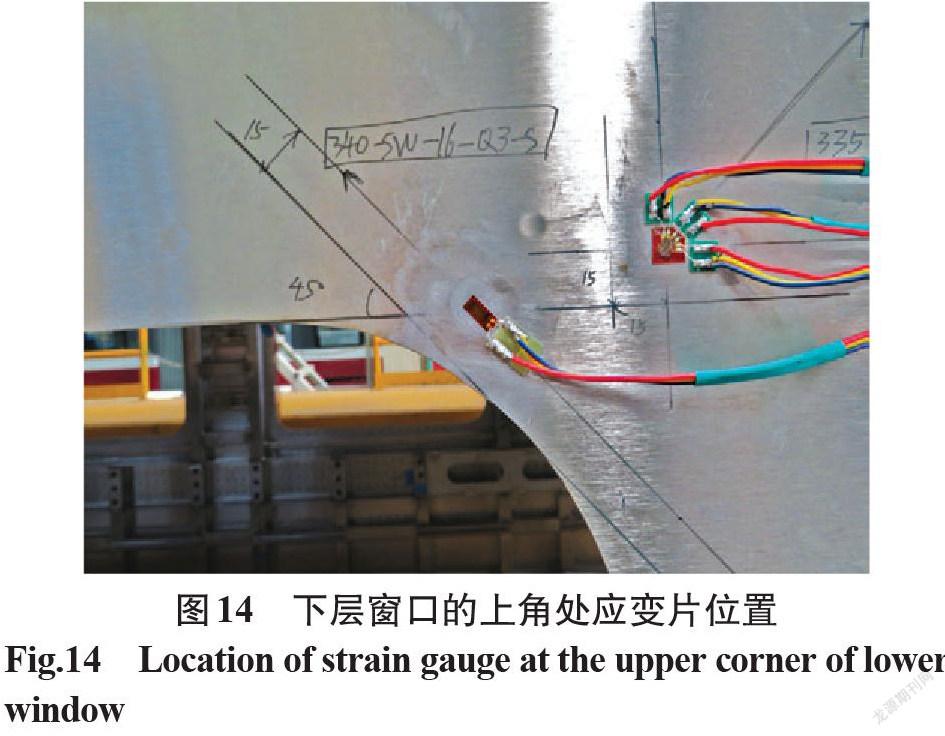

根据计算结果,试验时重点关注了窗角、门角及底架变截面处等高应力区域。底架边梁内补板开孔边缘处应变片位置(143-UF-40-Q3-S)如图13所示,第一种工况下该处应力值为325 MPa,小于许用应力值。靠近底架蓄电池箱开口的下层窗口的上角处应变片位置(340-SW-16-Q3-S)如图14所示,第一种工况下该处应力值为436 MPa,小于许用应力值。试验结果表明,车体各点检测应力值均小于许用应力值,其静强度满足APTA-PR-CS-S-034-99《客運轨道车辆的设计和制造标准》和49 CFR 238子部分C《客运设备具体要求》标准的要求。

6 结论

为了满足车体强度和车体轻量化的要求,可以选用许用应力较高的材料,如端部底架选用A710,侧墙板选用301L-1/2Hard。鉴于钢材种类的不同以及板厚的差别,弧焊标准的选用应该根据标准的适用范围综合考虑。底架横梁、侧柱和车顶弯梁三种承载件在车体横断面上交圈的结构型式,能有效提高车体抗垂弯和抗扭转能力。

文中提出的车体主体结构传力模式切实可行,经反复优化,有效地降低了窗角、门角、底架变截面处等重点关注区域的计算应力。车体静强度试验结果表明,车体强度满足APTA-PR-CS-S-034-99《客运轨道车辆的设计和制造标准》和 CFR 49-238子部分C《客运设备具体要求》标准的要求,同时,焊接结构的工艺性也得到了相应验证。

参考文献:

APTA-PR-CS-S-034-1999. Rev. 2 Standard for the Design and Construction of Passenger Railroad Rolling Stock[S].

CFR 49-238.5-2013.客运设备安全标准[S].

ASTM A666-2010.退火或冷加工奥氏体不锈钢板、带材、板和扁材的标准规范[S].

ASTM A588/588M-2019. 最小屈服点为50 ksi(345 MPa)抗大气腐蚀的高强度低合金结构钢标准规范[S].

ASTM A710-2002(2007).低碳时效硬化的镍铜铬钼钶合金结构钢板材的标准规范[S].