往复式压缩机烧轴瓦原因分析及处理

2020-12-31庄伟国

庄伟国

(中海油惠州石化有限公司,广东 惠州 516086)

在炼油生产过程中,氢气压缩机用于加氢和铂重整等工艺。往复式循环氢压缩机是加氢单元的重要设备,该压缩机故障停运将会导致整个装置联锁停工。近期发生了一起往复式循环氢压缩机K101A(型号为2D16-20/28-38,具体含义为2列,对置式,活塞推力16吨,排气量20 m3/min,排气压力2.8~3.8 MPa)烧轴瓦的突发事故,严重威胁装置的连续平稳运行。往复式压缩机易损件多,及时发现设备故障的前期征兆,是避免事故进一步扩大化的关键。本文从现象入手、分析可能的原因,并提出预防往复式压缩机烧轴瓦的技术措施。

1 烧轴瓦的过程和初步分析

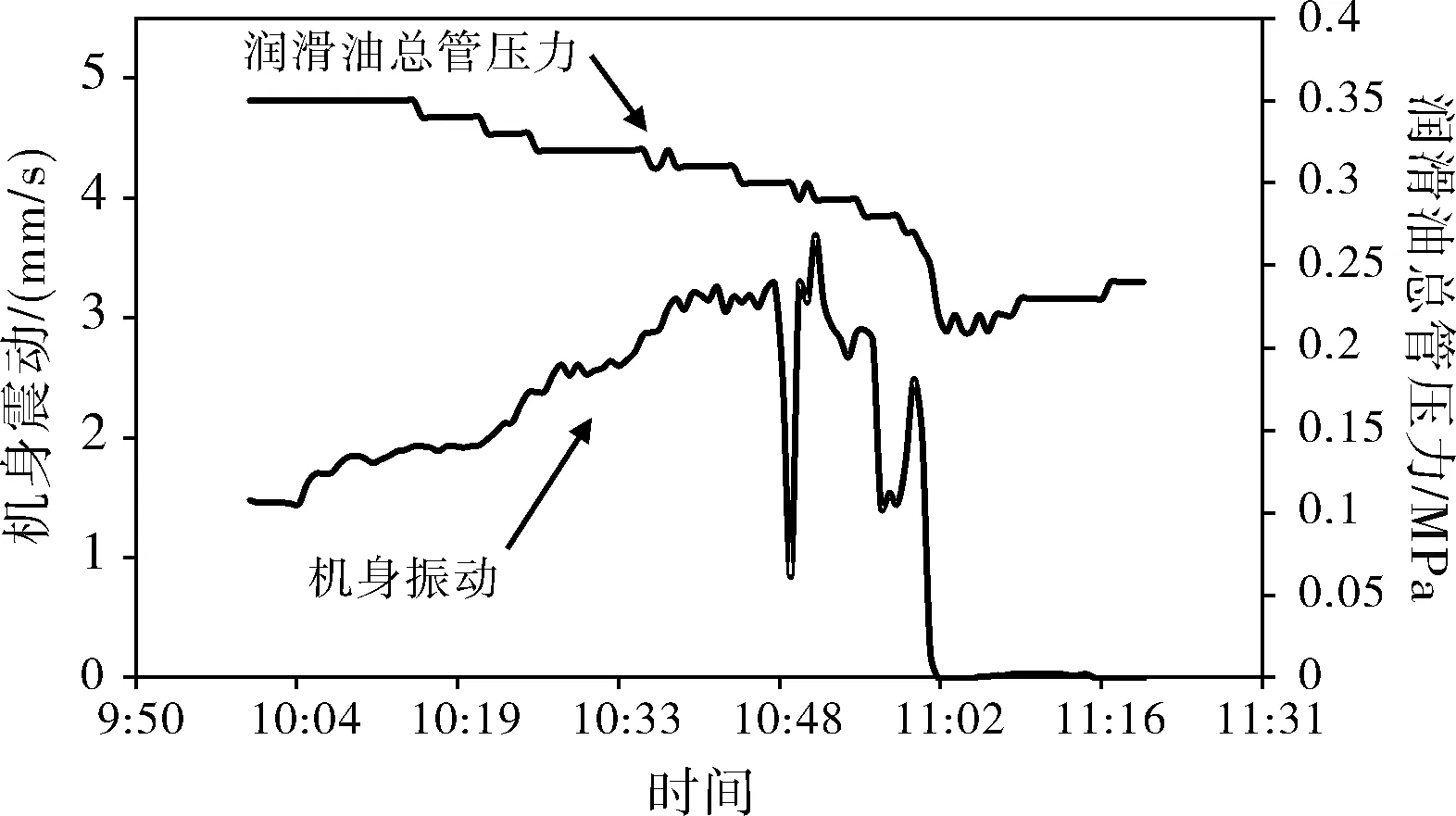

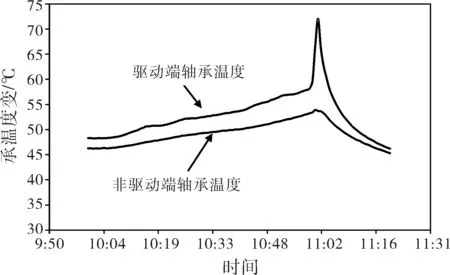

上午10:30左右,动设备维保人员发现K101A振动与异音状况偏大,通知外操到现场检查,发现K101A十字头滑履视窗润滑油冒烟,立即进行了紧急切换备用压缩机,11:02停压缩机主电机。事后,通过调DCS画面机组参数趋势发现:首先机身振动开始增大,从1.35 mm/s涨到3.35 mm/s(见图1);紧接着K101A润滑油总管油压从0.35 MP降至0.25 MPa(见图1),油压曲线呈不断下降趋势;驱动端主轴承温度从50 ℃开始不断上涨,最高涨到74 ℃(见图2)。

K101A停机之后,进行工艺隔离、检修处理。压缩机解体之后,检查发现曲轴箱内的润滑油金属颗粒含量较高,轴瓦的巴氏合金层部分出现局部脱落现象,其中压缩机驱动端的曲轴轴承磨损比较严重,非驱动端的曲轴轴承轻微磨损[1]。

图1 机身振动及润滑油总管压力变化趋势

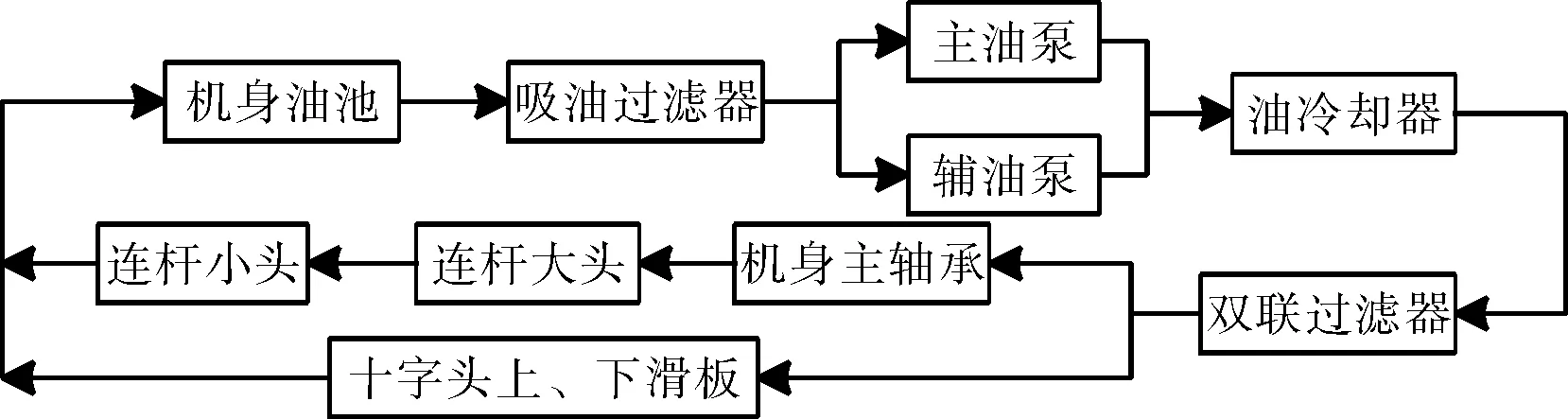

往复式压缩机的润滑分为飞溅润滑和压力润滑(强制润滑)两种方式。K101A 采用稀油强制润滑,气缸和传动机构的润滑分别属于两个互相独立的子系统,传动机构通过油泵压力循环润滑,气缸及填料则通过注油器供油润滑[2]。

图2 主轴承温度变化趋势

图3是K101A传动机构润滑油流程示意图。每一个润滑部位都是十分重要的,只要有一个环节出现问题,都会出现事故。一旦润滑油总管油压偏低,到达轴承主轴瓦、连杆大头瓦表面的润滑油量就非常有限,也就不能有效形成油膜,造成轴承主轴瓦、连杆大头瓦与轴颈表面的直接摩擦,润滑油量不足,不能充分带走摩擦产生的热量,所以就非常容易出现烧轴瓦的情况。

图3 K101A传动机构润滑油流程示意图

2 烧轴瓦原因的进一步分析

由于烧轴瓦的具体原因还不清楚,继续进行探究。因此有必要对各种可能造成油压降低的原因进行排查[3]。避免因为同样的原因导致事故再次发生。

2.1 仪表系统排查

对照现场就地仪表指示和远传仪表数值,两者相差不大。故可以排除仪表故障方面的原因造成润滑油总管供油油压降低的可能。

2.2 润滑油路系统检查

一般情况下,造成机组润滑油总管供油压力降低的油路方面原因主要有:机身曲轴箱油池油位极低;油管路出现堵塞;法兰、管线、安全阀发生泄漏。经过现场检查,油池油位、双联式油过滤器压差均正常,管线、安全阀也没有泄漏现象。

(1)检查油池油位,油位在液位计的2/3高度处,油位正常。

(2)检查双联油过滤器压差,现场压差表指示和远传仪表均显示为0.024 MPa,未超过报警值(0.1 MPa)。确定润滑油油压降低的主要原因不是由于油管路堵塞造成的。

(3)现场通过采用目测和红外测温仪的方法检查整个润滑油路系统。法兰无泄漏现象;管线正常,无砂眼;安全阀的出口温度正常,说明安全阀没有内漏现象。排除泄漏造成润滑油油压降低的可能。

2.3 检测油池润滑油品质

现场从机身油池取润滑油样进行化验分析,外观上润滑油已被烧黑,从化验分析结果来看,润滑油并未带水,排除润滑油带水造成油压降低的可能。

2.4 机械故障排查

机械故障造成油压降低的原因主要有:

(1)机组油站油泵故障。该往复式压缩机机组油泵为齿轮泵,现场油泵出口压力、轴承温度和振动、响声等无明显异常。排除油泵故障的可能。

(2)润滑油油温过高。油温过高会导致润滑油的粘度降低,从而导致润滑油油压降低。机身油池温度计指示和供油总管远传温度上显示为37 ℃,现场使用红外线测温仪进行温度检测,曲轴箱温度为35 ℃,排除油温高造成机组油压降低的可能。

(3)曲轴轴瓦严重磨损。曲轴轴瓦间隙过大会导致润滑油从轴瓦间隙中流走,造成机组润滑油供油总管压力下降,进而直接影响到轴瓦的润滑状况,严重时甚至会出现烧瓦现象,烧熔状态的巴氏合金粘附在曲轴上导致轴瓦的磨损速度加快[4]。轴瓦的磨损是一个长期的过程。

轴瓦最先被磨损的是0.5 mm厚度的巴氏合金减磨层。在对其零部件的拆检过程中发现:其他未发生烧瓦的连杆大头瓦内表面浇注的巴氏合金也已经发生局部脱落,发生烧瓦的大头瓦内表面巴氏合金消失殆尽,轴瓦合金脱落将导致曲轴轴颈和轴瓦配合间隙增大、机组润滑油压力下降和出现异响[5]。

轴瓦的钢背与曲轴颈表面直接摩擦,曲轴轴颈表面局部发蓝,表明产生过局部高温,曲轴颈表面再受到润滑油的冷却作用,其相当于“淬火”过程,使曲轴颈表面极易产生裂纹而导致曲轴报废,并直接影响到压缩机的安全运行。详见图4。

图4 烧坏的轴瓦

3 处理轴瓦损坏问题的策略

3.1 处理措施

(1)更换曲轴轴承、中间曲轴轴承、大头瓦等磨损严重的零部件,重点控制安装间隙,同时对曲轴轴颈进行重点修磨,清理、吹扫油孔和机身油箱底部过滤器。

(2)排查十字头的磨损情况,修磨滑痕、清理划道,确认十字头销安装正常。

(3)排查隔离室的磨损情况,更换刮油环、挡油环、导向轴承套、填料函等零部件,并装配合格。

(4)排查并清理活塞、气缸、气阀等关键零部件,调整内外止点,使余隙合格,确认活塞杆连接压力体正常装配。

(5)确认机组润滑油系统以及轴封正常。

3.2 改进措施

(1)对于连杆大头瓦的制造质量,与其生产厂家联系,改进浇注工艺,提高巴氏合金与钢背的结合力,要求确保供货质量,同时注意保证机组的安装质量。

(2)对于润滑油质量问题:定期分析油质,酌情更换,确保润滑油质量达到规定的指标。

(3)加强对润滑油总管油压油温,油压,机身振动,轴承温度的监测。

(4)增加机组振动高联锁停机。

4 结 论

往复式压缩机易损件多,故障出现后要及时、准确的做出判断和处理,总结经验教训,避免类似事故的发生。及时发现并处理轴瓦失效问题是确保压缩机机组以及装置连续、安全稳定运行的重要因素,为装置的安全生产保驾护航。