硬脂酸锌对硫磺硫化丁腈橡胶性能影响

2020-12-31曾宇棠

曾宇棠

(广州天河胶管制品有限公司,广东 广州 510520)

在橡胶加工过程中,须用到隔离剂以防止未硫化橡胶的互相粘连,保证后工序顺利进行。隔离剂的理想作用为常温下起隔离防粘作用,而对硫化后制品的性能、外观无不利影响。硬脂酸锌溶解度参数为18[(MPa)1/2][1],与常用橡胶溶解度参数相近,与橡胶具有良好相容性。其次,硬脂酸锌熔点约120 ℃[2],远低于一般硫化温度,故在硫化过程中,硬脂酸锌可熔化而被胶料吸收。相容性及熔点特征使硬脂酸锌作为隔离剂广泛使用。

硬脂酸锌在胶管制造过程中的应用有:混炼胶隔离、中胶片隔离、胶管挤出内衬层或外覆层半成品隔离。用作中胶片隔离剂时,对厚度为≤1 mm的胶片,硬脂酸锌吸附量较大,且考虑到硫化过程中,尽管硬脂酸锌熔融吸收,但存在厚度方向上的浓度梯度,对胶料性能影响或不能忽视。本文尝试评价硬脂酸锌用量对硫磺硫化丁腈橡胶性能影响并提出建议。

1 实 验

1.1 实验材料

丁腈橡胶6260,韩国LG化学;N660炭黑,卡博特化工有限公司;其他配合剂为市售产品。

1.2 主要设备仪器

MV-C3门尼粘度仪,MR-C2无转子硫化仪,北京瑞达宇辰仪器有限公司;SK-160实验室用小型开炼机,沈阳第二橡胶机械厂;XL-50A拉力试验机,广州试验仪器厂。

1.3 试样制备方法

开炼机上将橡胶薄通后包辊→加入硫化剂外的其他助剂→混炼→加入炭黑→混炼→加入硫化剂→薄通10次→出片→停放24 h→硫化→硫化后试样停放16 h→测试

1.4 测试方法

各项测试按最新国家标准测试,其中钢丝粘合性能测试参考GB/T 16586方法B[3]进行测试,使用Ф0.3 mm镀铜锌钢丝,钢丝埋入深度15 mm,用每根钢丝抽出力(单位N/根)以及钢丝抽出后“表面附胶百分比”来表示试验结果。

2 结果及讨论

不同硬脂酸锌用量的丁腈橡胶硫磺硫化胶的配方设计如下(配方数据单位均为质量份):

配方中硬脂酸锌用量分别为0,1,2,4,8,16,配方的其他组分一致,含有:丁腈橡胶100,氧化锌5,硬脂酸 1,防老剂RD 1,硫磺2,炭黑N660 60,其他88。

2.1 硬脂酸锌用量对硫化特性影响

表1 150 ℃×60 min硫化特性参数

由表1可知,随着硬脂酸锌用量增加,最低扭矩ML下降,最高扭矩MH与最低扭矩ML差值下降。分析硬脂酸锌在150 ℃条件下起增塑作用使ML值下降,加上对交联密度的负面作用,故表现出较低的(MH-ML)值。随硬脂酸锌用量增加,焦烧时间TS1逐渐延长。同时受硫化速率、硫化程度影响,正硫化时间T90未呈现特定规律。

2.2 硬脂酸锌用量对门尼焦烧性能影响

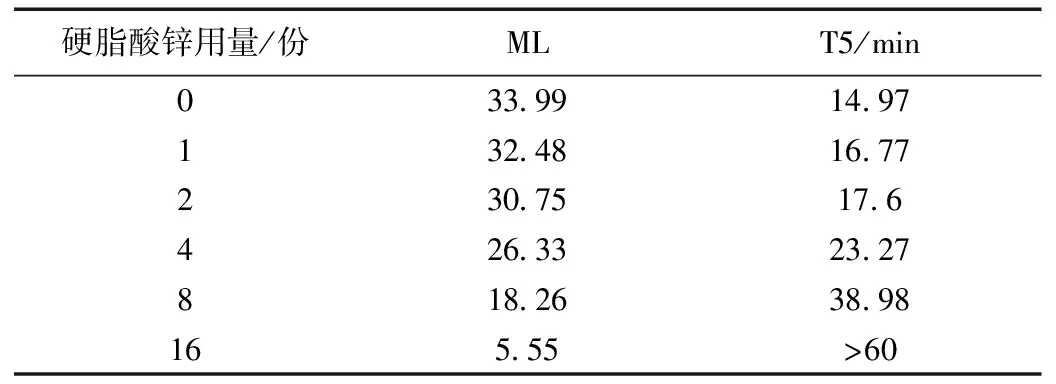

表2 125 ℃门尼焦烧性能

由表2可知,随硬脂酸锌用量增加,最小门尼粘度ML降低,门尼焦烧时间T5的延长。因此,在125 ℃条件下,硬脂酸锌起增塑作用,同时对早期硫化起抑制作用,与2.1硫化特性参数分析结果相符。

2.3 硬脂酸锌用量对物理机械性能、耐液体性能影响

表3 物理机械性能、耐液体性能

硬脂酸锌用量增加,300%定伸应力降低,拉断永久变形增大,硬脂酸锌用量以4份,8份,16份变化时,影响更为明显,显示其交联密度降低,硫化胶在拉伸过程中橡胶分子滑移较大,产生较大的不可逆变形。而硬脂酸锌用量从0份增加到16份,硬度增加4邵尔A,表示硬脂酸锌在2.1、2.2体现的增塑作用仅限于高温条件下,而较高用量的硬脂酸锌可能由于增容、填充作用而使硬度略有增加。

由硫化胶浸3#标准油体积变化率可知,随硬脂酸锌用量增加,溶胀体积增大,为逐渐降低的交联密度所致。

硬脂酸锌用量为16份时,拉伸强度仅为7.5 MPa,明显低于其他试样,显示其有欠硫迹象。

2.4 硬脂酸锌对钢丝粘合性能影响

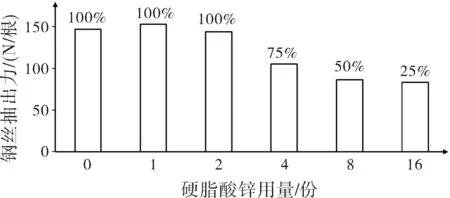

图1 钢丝粘合性能:钢丝抽出力、表面附胶百分比

由图1可见,硬脂酸锌用量达4份及以上时,钢丝抽出力、表面附胶百分比下降,如硬脂酸锌用量为4份时,钢丝抽出力已经下降到空白试样的70%,表面附胶百分比从100%下降到75%,而硬脂酸锌用量为1、2份时,对钢丝粘合性能影响不明显。一般认为,硫磺硫化胶与铜硫化粘合机理为硫化初期,在橡胶/铜界面层形成CuSx硫化物层,且硫化物以树突状生长,在后续硫化过程中与橡胶形成交联、互锁结构[4]。推测硬脂酸锌在在硫化初期,与形成CuSx的反应竞争,降低铜表面的供粘合反应的活性点,减少了CuSx层形成,最终降低了钢丝粘合性能,与使用硬脂酸锌改善粘模硫化胶脱模性能机理类似[5]。

3 结 论

本实验使用不同用量的硬脂酸锌,对硫磺硫化丁腈橡胶的硫化特性、门尼焦烧性能、物理机械性能、耐液体性能、钢丝粘合性能进行测试。

在本文试验配合条件下,硬脂酸锌从0份到16份变化,影响有:

(1)高温(125 ℃以上)条件下,起增塑作用,降低胶料粘度。

(2)延长胶料焦烧时间,降低交联密度,相应对理机械性能、耐液体性能有一定影响。

(3)用量为4份及以上时,明显降低胶料与钢丝粘合性能。

为减少对硫磺硫化丁腈橡胶钢丝粘合性能的负面影响,若选用硬脂酸锌作中胶片或胶管内衬层隔离剂,应控制生产过程中硬脂酸锌吸附量,规范管理回尾胶掺用过程。