桉树生物质制备高邻位酚醛树脂纤维的研究

2020-12-31刘灿刘建祥史正军郑志锋

刘灿, 任 宇, 李 欣, 刘建祥, 史正军, 郑志锋

(1.西南地区林业生物质资源高效利用国家林业和草原局重点实验室;林业生物质资源高效利用技术国家地方联合工程研究中心;西南林业大学 材料科学与工程学院,云南 昆明 650224;2.厦门大学 能源学院,福建 厦门 361102)

酚醛树脂纤维具有耐热、阻燃、耐腐蚀、耐化学药剂等优点,在电子产业、航空航天中大量使用[1-2]。近年来制备酚醛树脂纤维主要采用静电纺丝法、湿法纺丝法和熔融纺丝法。其中静电纺丝可以制备出纳米级结构的酚醛树脂纤维,但存在制备设备复杂、产能较低等问题[3];湿法纺丝特点为需要与其他可纺性较好的高分子材料共混,生产设备丰富,缺点为对纺丝模板剂过于依赖,制备过程繁杂,存在着溶剂处理问题,环保性较差[3];熔融纺丝法利用热塑高分子材料的熔融性能,在加热后通过纺丝机,经牵引、冷却、缠绕后制成[4-5],制备过程简单、设备工业化程度较高。酚醛树脂纤维因为本身基材结构特点,脆性大[6-7],需要进行固化,但现有技术固化时间长,导致能耗大,设备成本高。而高邻位酚醛树脂不仅固化速率快,还可以通过控制其邻对位比(O/P)值增加树脂的有序性,从而增强其韧性[8-10]。因此,调控O/P值制备高邻位酚醛树脂可改善酚醛树脂的固化[11-12]。有学者证明木质素能够与甲醛进行羟甲基化反应,并能与酚醛进行缩聚反应[13],合成得到芳香族醚键与酚环直链混合结构的生物基高邻位热塑性酚醛树脂。卢宇晗等[14]同时采用了两步甲醛添加法制备了主要结构为亚甲基邻-邻(o-o)和邻-对(o-p)方式连接的木质素酚醛树脂。李欣等[15]发现木质素的添加可以改善了酚醛树脂的热固化特性。生物基酚醛树脂合成过程中使用两步甲醛合成法,在醋酸锌催化下可制备出O/P值为1.1的酚醛树脂[16]。本研究使用桉树剩余物液化产物替代部分苯酚制备热塑性高邻位酚醛树脂,探讨了桉树皮、桉树树杆和造纸黑液木质素3种生物基酚醛树脂的特性,之后采用熔融纺丝法制备酚醛树脂纤维,对酚醛树脂纤维力学性能进行探讨,以期为丰富的木素资源化开发利用提供理论研究基础。

1 材料与方法

1.1 材料与仪器

桉树树皮、桉树树杆、造纸黑液木质素均由云南云景林纸股份有限公司提供。3种原料分别磨粉取粒径120~150 μm样品,105 ℃干燥4 h,密封待用。苯酚、甲醛(36%~38%)、氢氧化锌、盐酸、溴化钾、乙醇、氢氧化钠,均为市售分析纯。

MagnaIR-560E.S.P型红外光谱(FT-IR)仪,美国Nicolet公司;TG209F3型热重分析(TG)仪,DSC204F1型差示扫描量热(DSC)仪,德国NETZSCH公司;Rheomex OS型单螺杆熔融纺丝机,Rheomex OS-1 型密炼仪,德国HAAKE公司;YG005A型电子单纤维强力机,中国百恩仪器有限公司。

1.2 高邻位热塑性酚醛树脂的制备

1.2.1生物质液化 分别将桉树树皮、桉树树杆、造纸黑液木质素与苯酚按比例混合(苯酚100 g,生物质20 g)添加到装有回流冷凝器、搅拌器和温度计的250 mL三口烧瓶中,加入总质量3%的98%浓硫酸为催化剂,135 ℃下反应2.5 h,反应结束后冷却至60~65 ℃在500 mL抽滤瓶中趁热过滤,滤液即为生物质液化物。

1.2.2酚醛树脂的合成 将生物质液化物与30 g甲醛溶液加入到250 mL三口烧瓶中混合均匀,加入2 g氢氧化锌混合加热至微沸反应30 min,再加入30 g甲醛,继续高温反应120 min,反应产物以无水乙醇溶解并过滤,蒸除溶剂,再经蒸馏水洗涤至中性析出即制得生物基高邻位热塑性酚醛树脂。

为研究不同造纸黑液木质素添加量对生物基酚醛树脂的影响,分别在木质素和苯酚质量比(木酚比)为1 ∶3、 1 ∶4和1 ∶5的条件下制备了酚醛树脂,并对树脂进行表征分析。

1.2.3树脂纤维的挤出成型 适当的密炼可以使得酚醛树脂组分更加均匀,从而改善纤维的纺丝性,使得制备的纤维连续性更加优秀,从而提高其力学性能。使用密炼机对树脂按照工艺参数进行密炼,将密炼后的树脂置于单螺杆挤出机上挤出成型。根据文献[14]和[16]调节树脂纺丝的温度,纺丝喷口的温度为125 ℃,选择模口孔径为1 mm的喷丝口制备生物基酚醛树脂纤维。

1.3 测试与表征

1.3.1基本理化性质 游离酚含量分析参照《木材胶粘剂及其树脂检测方法游离苯酚含量测定方法》(GB/T 14074.13—1993)测定。pH值参照文献[10]进行检测。

1.3.2FT-IR分析 FT-IR使用红外光谱仪,采用压片法,将树脂粉末与溴化钾混合压片,扫描范围400~4000 cm-1,扫描次数为64次。

1.3.3热重分析 使用热重分析仪,称取3~5 mg烘干后的样品,在N2氛围下进行测试,升温速率为20 ℃/min对酚醛树脂进行热重分析。

1.3.4差示扫描量热(DSC)分析 样品烘干后,称取3~5 mg样品,在N2氛围下,以5 ℃/min的升温速率由20 ℃升到220 ℃对酚醛树脂进行测试。

1.3.5力学性能分析 采用电子单纤维强力机,1 mm/min的拉伸速度和5 cN的恒力对纤维进行拉伸强度和断裂伸长率测定。

2 结果与讨论

2.1 不同原料生物基酚醛树脂性能对比

2.1.1基本理化性质 将树脂取出冷却至室温后以无水乙醇为溶剂,按照国标方法测定生物基高邻位热塑性酚醛树脂中的游离酚含量。木质素树脂的游离酚含量最高,质量分数为6.83%;游离酚含量最低的为树杆酚醛树脂,质量分数为6.20%,树皮酚醛树脂中游离酚质量分数为6.35%。在生物基高邻位热塑性酚醛树脂的合成中,木质素的树脂合成反应过程中有更多的苯酚未参与反应,造成反应体系中的游离酚质量分数相对较高。分析可知由于木质素有基本的苯酚结构,添加后造成酚类化合物过量,使得游离酚增多,但总体相差不大。

木质素酚醛树脂pH值最高,为2.14;树杆酚醛树脂pH值最低为1.65,树皮酚醛树脂pH值为1.87。热塑性酚醛树脂反应体系中H+浓度越高,越有利于羟甲基和苯酚发生交联,使树脂得率升高,游离酚含量也随之降低[17],与木质素树脂游离酚含量高数据吻合。且由文献知,H+作为活泼的催化剂和反应物参与酚和醛的初始反应,其浓度与反应速率呈正比[18]。但是,树脂反应前期加入相同量的酸,在树脂合成后pH值升高,代表反应过程中更多的质子参与了聚合,猜测木质素酚醛树脂形成更稳定的高分子。同时在补充甲醛的条件下,碱性将有利于热塑向热固性树脂转变,高pH值有利于后期酚醛纤维固化。

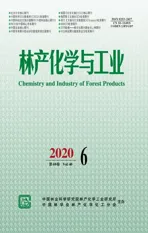

1.木质素lignin; 2.树杆wood flour; 3.树皮bark

由图1(b)可知,木质素基酚醛树脂在746 cm-1处有相当明显的苯环邻位取代吸收峰,根据拟合积分后得到吸收峰对应的积分面积,计算知邻位/对位(O/P)值为1.31,意味着邻位大于对位成键,树脂更多呈线性聚合。以树皮和树杆为原料的酚醛树脂在750 cm-1处吸收峰不明显,桉树树皮和桉树树杆作为原料合成的酚醛树脂在纤维制备的关键温度段不稳定,从而造成热降解。故以FT-IR数据分析认为木质素更适合纺丝,以其作为生物基酚醛纤维的基础原料较优。

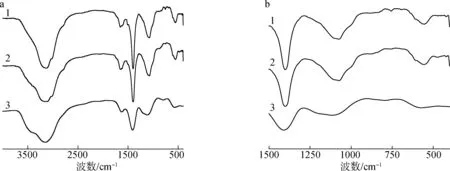

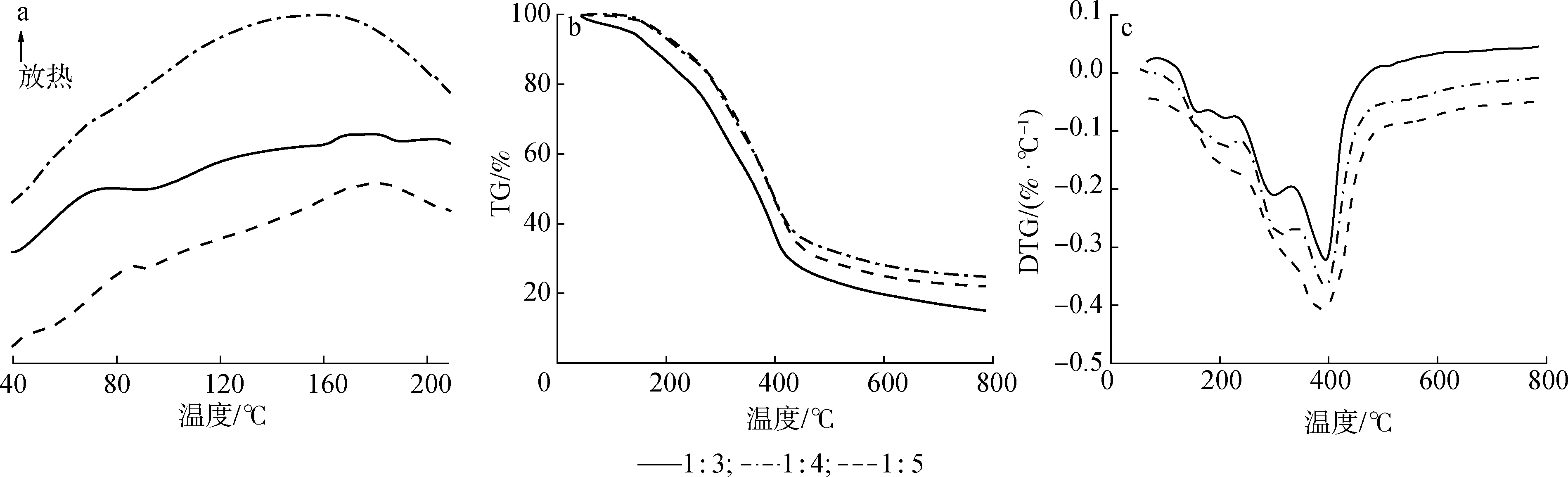

2.1.3DSC分析 如图2(a)所示,3种树脂随着加热温度的升高均有一个放热峰出现。树杆酚醛树脂放热峰出现在188 ℃,木质素酚醛树脂放热峰在176 ℃,树皮酚醛树脂放热峰出现在109 ℃。分析可知随着温度的增高,生物基高邻位热塑性酚醛树脂中有序的分子链开始变得无序,最后相互交织体型交联,树脂固化放热,因此这3处放热峰均属于酚醛树脂固化放热峰。放热峰越高说明热塑性酚醛树脂有序性越高,由此可知树杆、木质素树脂的有序性较好,树皮树脂有序性最低。纤维的制备要求高分子材料线性有序[20],综合以上分析,木质素树脂合成体系最稳定,O/P值最高(树脂有序性高),即木质素酚醛树脂更宜作纺丝处理。

2.1.4TG/DTG分析 由图2(b)和(c)可知,3种树脂均有两个热分解阶段。第一阶段一般在100~300 ℃,主要是长链断裂为短链,同时伴随可挥发性物质析出,其质量的损失来源于断链生成的水以及小分子如游离酚、醛等的挥发;第二阶段一般发生在250~500 ℃,为树脂大分子分解阶段,其质量的损失主要来源于以苯环为单元结构的分子降解,同时有较多的小分子可挥发性物质的产生[21]。在第一阶段树皮基酚醛树脂先发生长链断裂热失重起始温度为99.6 ℃,在122 ℃的时候树杆酚醛树脂开始降解,木质素酚醛树脂热降解开始温度为165 ℃。在300 ℃的时候,残炭率为树皮酚醛树脂<木质素酚醛树脂<树杆酚醛树脂。说明木质素树脂中由羟基键连接的中长链断裂过程中生成的小分子水等可挥发性物质最少。在第二阶段,木质素酚醛树脂发生剧烈分解,在500 ℃时的残炭率为29.3%,说明在分解过程中以苯环为单元发生断裂反应,同时大量的小分子可挥发性物质产生,如H2O、CO2等。树杆酚醛树脂在500 ℃的时候残炭率大于其他两个树脂。但经过炭化后树皮酚醛树脂最终的残炭率最高,为39.1%,分析可知树皮中含有大量的无机灰分从而导致残炭率较高。而木质素酚醛树脂残炭率最低,为22.4%。DTG图显示树皮、树杆酚醛树脂有3个降解峰,而木质素酚醛树脂只有1个降解峰,说明木质素酚醛树脂结构和成分比较均一,且结构相似。而树皮和树干中含有较多杂质,合成的酚醛树脂成分不一,结构复杂,造成其热解性质各异。在纤维制备中,纺丝机制备的温度范围为120~180 ℃,因此要求生物基高邻位热塑性酚醛树脂要在该温度段尽量稳定。同时木质素基酚醛树脂热降解曲线较平稳,说明其聚合物组成物质均一,有利于通过单一纺丝机的喷丝口。

图2 生物基高邻位热塑性酚醛树脂的DSC(a)、TG(b)和DTG(c)曲线

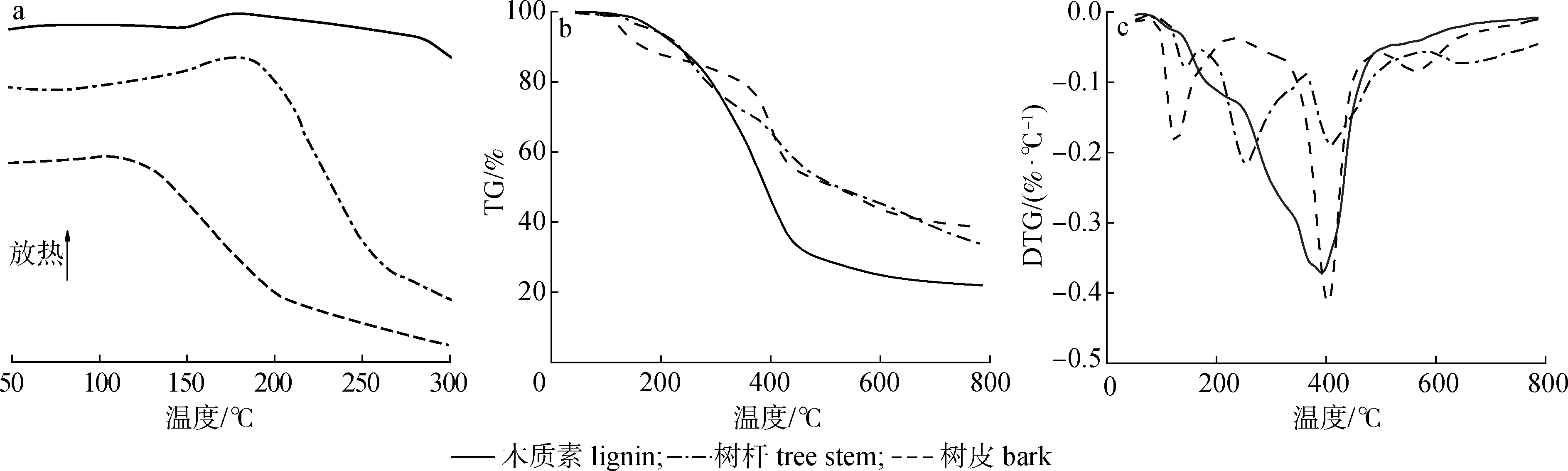

图3 不同木酚质量比合成的树脂的FT-IR图谱Fig.3 FT-IR spectra of resins synthesized with different xylenol mass ratios

综上所述木质素基高邻位热塑性酚醛树脂同时制备的树脂结构均一、热性能较优的优点。固此,以木质素酚醛树脂作纺丝原料,进行后续研究。

2.2 木酚比对酚醛树脂性能的影响

2.2.1FT-IR分析 不同木酚比的生物基热塑性酚醛树脂和纯酚醛树脂的红外波谱图如图3所示。对比3种生物基酚醛树脂与纯酚醛树脂的特征吸收峰情况,发现4种酚醛树脂的吸收峰情况大体一致。由图3可知,3种生物基树脂均在744 cm-1附近出现吸收峰,而纯酚醛树脂则在834 cm-1处出现特征峰。744 cm-1是生物基高邻位热塑性酚醛树脂的邻位(o-o′)连接的亚甲基特征峰。而834 cm-1表示对位(p-p′)连接的亚甲基特征峰。酚醛树脂的O/P值可通过对峰值进行半定量积分计算,结果显示木酚比为1 ∶5、 1 ∶4、 1 ∶3 所得树脂的O/P值分别为1.31、 1.36和1.42,三者均大于1,通过O/P值可说明合成了高邻位热塑性酚醛树脂。且随着苯酚质量增加、木质素质量减少,O/P值逐渐降低,猜测可能是因为苯酚增加了对位反应的几率,使得对位反应充分,从而降低邻位反应概率。木质素越多,对位反应越受到抑制,使得邻位反应更加充分,树脂结构更多呈现线性,可有效地改善酚醛纤维的脆性。

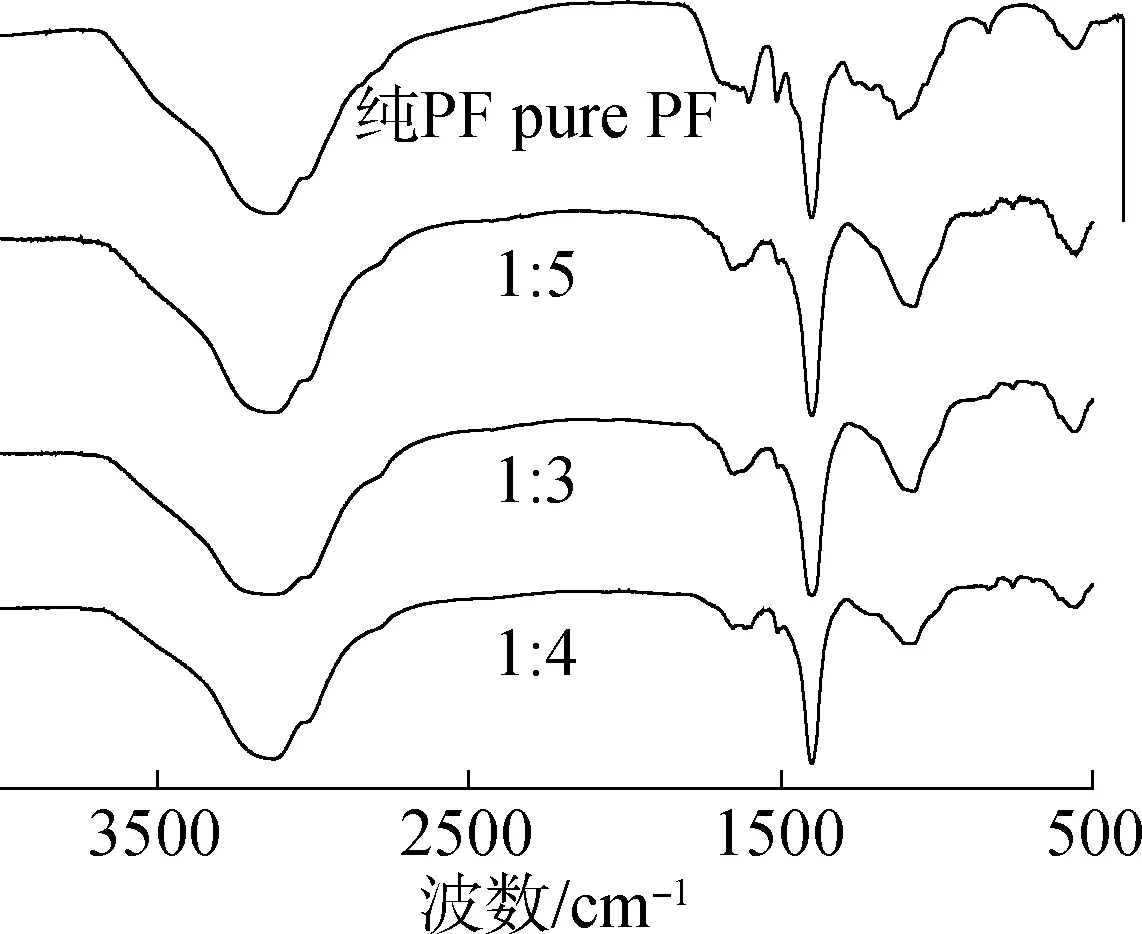

2.2.2DSC分析 由图4(a)可知,3种树脂的DSC曲线基本相似,且均有明显的放热峰。木酚比1 ∶3、 1 ∶5的树脂可以明显看出均有两个放热峰。木酚比1 ∶3树脂在72 ℃有一个小放热峰,应是少量残余单体进一步加成及缩聚反应,而在174 ℃处则对应树脂固化放热峰[22];木酚比1 ∶4树脂的放热峰在158 ℃。分析可知生物基酚醛树脂游离酚含量相对较高,小分子挥发吸热等与固化放热共同作用,从而使得峰形平缓[23]。由此可知,木酚比1 ∶3和1 ∶5两种树脂反应过程转化率不够,聚合度不高,小分子残留较多。而木酚比1 ∶4树脂聚合比较均匀,没有聚合的小分子较少。

2.2.3TG/DTG分析 由图可知,3种树脂的TG曲线相似。失重率最高的为木酚比1 ∶3的树脂,其残炭率为15.9%,而木酚比为1 ∶4的树脂失重率最小,残炭率为25.5%。高分子相对分子质量越大,其材料热稳定性越高,而木酚比为1 ∶3的树脂热分解起始温度最低,说明其稳定性最差。分析可知,1 ∶3木酚比树脂由于其木质素添加过多,木质素液化物结构成分复杂,含有同基团的单体类型较多,造成反应体系不稳定,形成较多低聚物或者小分子,更容易热解,造成了热解起始温度较低。木酚比1 ∶4和1 ∶5树脂的热降解温度较高,且失重率低。分析可知由于石化单体的反应活性较高,且杂质较少,因此随着酚醛添加量的增加,酚醛树脂成分相对来说比较稳定且均一,因此热稳定性增强。3种树脂也具有相似的DTG曲线,木酚比为1 ∶5的树脂均一性较好,仅在400 ℃有较明显的分解峰,相对来说其他两个树脂均在220、300 ℃处还存在低聚物的分解峰。

图4 不同木酚质量比合成树脂的DSC(a)、TG(b)和DTG(c)曲线

综合数据分析可知,木酚比为1 ∶4时树脂聚合比较均匀,低聚物、小分子较少,在结构和热稳定性上均优于其他2个树脂。综合考虑选择1 ∶4为纺丝前驱体制备最佳木酚比。

2.3 成型工艺对酚醛纤维力学性能的影响

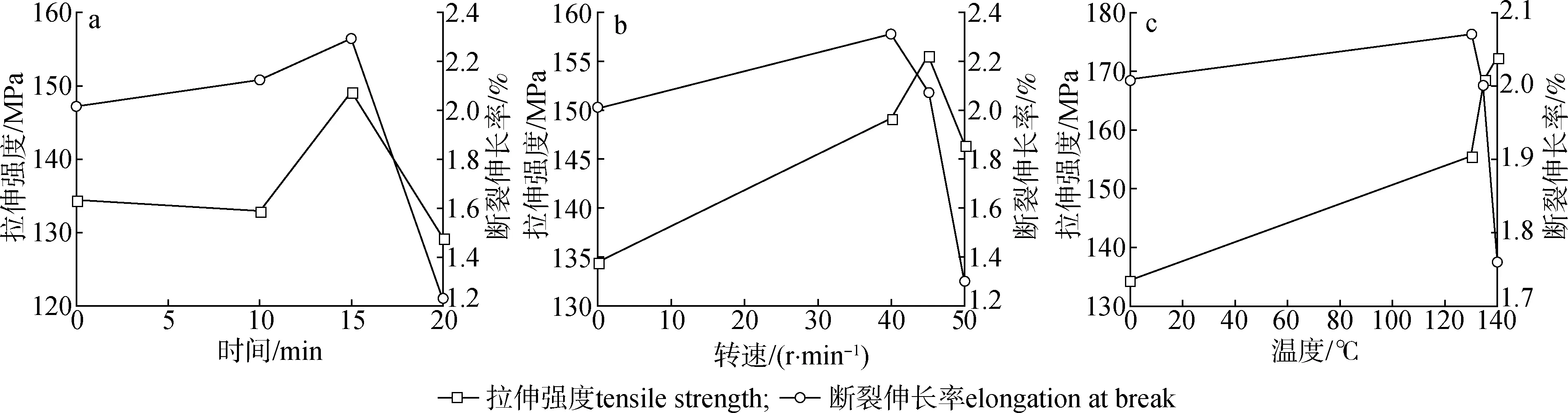

2.3.1密炼时间对树脂性能的影响 由图5(a)可知,密炼时间为10 min时纤维拉伸强度变化不大,断裂伸长率略有轻微升高。密炼15 min时拉伸强度和断裂伸长率均升高。分析可知,在木质素基酚醛树脂的合成中,有很多没有液化彻底的木质素颗粒混杂在树脂当中,且树脂合成后阶段处理的状态为液相,相对分子质量大的树脂会沉在反应器的底部,形成上下不均一的体系。不均一的树脂制备纤维的时候会造成纤维的不连续和表面缺陷,从而造成纤维力学性能的下降。同时酚醛树脂的合成是水相合成体系,水分排出后在密闭的空间进行反复的剪切搅拌产热,使得聚合逐步向正反应方向移动,生成更多的分子链,使树脂结构更加完善,力学性能提高。当密炼时间达到20 min时,拉伸强度和断裂伸长率急速下降,分析可知,长时间的密炼,树脂与树脂,树脂与搅拌器相互摩擦大量生热,过高的热量使得树脂热解。综合分析可知密炼时间为15min制备的纤维力学性能最优。

2.3.2密炼转速对树脂性能的影响 强化密炼过程最有效的措施之一是提高密炼机转速,当密炼转速增加一倍,密炼周期缩短30%~50%。提高转速会加速生热,导致树脂黏度降低。由图5(b)可知,随着转速的上升,密炼程度加深,聚合物更加均匀。使用均匀的聚合物为原料可以提高纤维拉伸强度。但是转速过快导致摩擦生热,从而热降解,会导致聚合物相对分子质量下降,黏度下降,使得拉伸强度降低。因此拉伸强度呈现先上升后减小的趋势,可知拉伸强度最优的纤维制备的条件为转速为45 r/min。

2.3.3密炼温度对树脂性能的影响 由图5(c)可知,随着密炼温度的上升拉伸强度呈现上升趋势,135 ℃后上升速率减小。断裂伸长率呈现先上升后降低的趋势,且当温度高于135 ℃时,断裂伸长率急速缩小。猜测可能是温度过高引起了树脂部分热降解。所以,确定最适密炼温度为135 ℃。

图5 不同密炼时间(a)、转速(b)和温度(c)对纤维力学性能的影响

对密炼15 min、转速45 r/min、温度135 ℃条件下得到纤维的力学性能进行测试,拉伸强度为168.6 MPa,断裂伸长率为2.1%。

3 结 论

3.1以3种原料(桉树树皮、桉树树杆、造纸黑液木质素)制备酚醛树脂,通过FT-IR和热力学性能分析可知,木质素基酚醛树脂热降解曲线较平稳,聚合物组成均一。

3.2木质素和苯酚质量比(木酚比)1 ∶3、 1 ∶4和1 ∶5的3种树脂,合成均为高邻位酚醛树脂,邻对位比值区别不大,木酚比为1 ∶3时O/P值最高为1.42。通过热分析,木酚比为1 ∶4的木质素基树脂成分较为均一,热稳定性优于其他两个树脂。

3.3对密炼的时间、转速和温度进行研究,树脂对密炼生热较为敏感。15 min制备的纤维力学性能最优、转速为45 r/min、密炼温度为135 ℃条件下制备的生物基纤维性能最优拉伸强度为168.6 MPa、断裂伸长率为2.1%。