铜铝管焊接系统的原理探讨

2020-12-31曾杰

曾 杰

(铜陵有色金属集团股份有限公司工程技术分公司,安徽 铜陵 244000)

铝材料具有较高的性能价格比,因此,在制冷及其他一些行业中多采用铜铝管做冷凝器。但由于铝材料的熔点较低,表面的致密氧化膜,故其焊接性能较差,因此,在实际的生产过程当中多采用铜铝管过滤,用铜铝管道连接其他管道,为实现焊接设备结构、功能及参数的最佳匹配。从而缩短设备设计周期,提高系统质量,降低经济成本。

铜铝管焊接系统的主要功能是处理铜管、铝管之间的焊接问题,即铝管作为铝材料,在材料市场中有突出的性价比优势,被广泛应用于冷凝管道制造中,而铝管具有熔点低、表面附有氧化膜的特征,说明其焊接性能较差,这时就要采用铜管来弥补这一缺陷,用铜管来连接铝管,再将铜管与其他管道连接,这时就产生了铜管、铝管焊接需求。这一需求中,主要需处理的问题就是铜、铝管接头焊接问题,而铜铝管焊接系统能够很好解决这一问题,因此有必要对该系统原理进行分析。

1 铜铝管焊接系统原理

1.1 总功能分解依据

图1 技术流程与周围环境

总功能分解就是将总功能分解成分功能,并找出实现各分功能的方案。总功能分解应逐渐层进行,直到找到相应的功能元。功能元指的是功能结构中最小单位,每个功能元都有相应的技术、物理效应来实现。总功能分解的依据是:焊接系统应由动力系统、传动系统、执行系统、控制系统、保护系统和支撑系统组成;其技术流程为:动力系统、传动系统、控制系统、执行系统,这四部分都安装在支撑系统上,并在保护系统下工作。

1.2 总功能分解过程

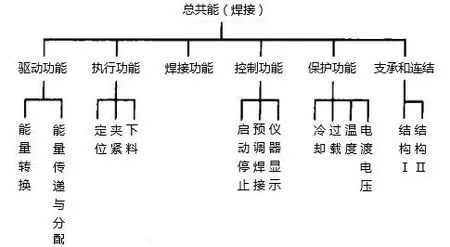

总功能分解通常有两种方法,一是按解决问题的因果关系或手段目的关系分解,二是按产品工艺动作过程的顺序来分解。现选用后者,并且逐步进行分解,直至找到相应的原理解为止,为使用功能分解的结果在形式上更加直观、简单,采用功能树进行流程表达。功能树可以清晰地表达各种功能的层次关系和相互关系,有利于铜铝管道焊接系统的工作原理设计,如图2所示。

图2 焊接设备功能树

1.3 功能分析

本文将采用黑箱法来进行系统功能分析,该方法应用中首先要设置一个“黑箱端”,其次将“黑箱端”与系统连接,从该端出发,依照系统输入量及输出量的关系能够对系统功能进行分解。随后针对铜铝管焊接系统,采用该方法进行功能分解,具体步骤见下文。

(1)步骤一

根据逐步递进原则,采用黑箱法对系统功能进行分解,由此找到系统中对应的功能元,而其中依据在于每个功能元的技术、物理效应。这一条件下,铜铝管焊接系统的技术依据在于技术流程,包括动力系统、传动系统一控制系统、执行系统;物理效应依据在于系统构成,包括动力系统、传动系统、执行系统、控制系统、保护系统、支撑系统。两项依据均在支撑条件下运作,观察它们的运作表现可对系统功能进行分解[1]。

(2)步骤二

根据以上依据可以采用两种方法来实现功能分解:①根据焊接工艺流程来进行分解,即从焊接的第一环节至最后一个环节,这期间的每个环节都代表了一个功能,依序排律可得系统功能;②依照焊接需求的因果关系来进行分解,即在系统应用中如果系统成功解决了当前问题,则代表分解到此结束,而之前所有环节都代表了系统功能。这一条件下,考虑到本文研究是对铜铝管焊接系统原理进行全面解析,固选择第一种方法进行分解,分解结果见表1。

另外,在实际角度上表1中所有二级功能还可以进一步进行分解,如驱动功能能分解为能量传输与分配;执行功能能分解为定位、夹紧等执行流程环节(各环节代表一个功能);焊接功能无下级功能;控制功能能分解为启动停止、焊接预调、仪器显示;保护功能能分解为冷却、过载、温控、电力控制;支撑功能能分解为若干结构支撑等。

表1 铜铝管焊接系统功能分解结果

1.4 原理

根据功能分析结果,可以从三个角度上来解释铜铝管焊接系统的原理,即焊接角度、控制角度、支撑角度,具体内容见下文。

(1)焊接角度

铜铝管焊接系统的最基本功能要求就是焊接,因此在焊接过程中所有与“焊接”目的存在直接关系的功能就代表了系统原理,这些功能分别为驱动功能、执行功能、焊接功能。首先,在驱动功能上,要实现焊接就必须让系统运作起来,而系统运作必然需要得到能源驱动,因此驱动功能中的能量传输、分配就实现了系统运作目的,通过该功能所提供的能源,系统可以正式开始焊接。其次,在得到能源驱动的条件下系统将执行焊接指令,原理上以定位、夹紧功能为例,其中定位功能具有确认铜铝管位置的作用,系统在该功能作用下会锁定指定位置,在进行下一步操作,定位完成后系统将对铜铝管夹紧,以供后续焊接。最后在焊接功能上,该功能是唯一一项没有下级表现的功能,因为通过该项功能就实现了焊接目的,所以存在这种表现。由此可知,从焊接角度上,铜铝管焊接系统的原理为先实现系统驱动,再确认位置、调整铜铝管状态(通过夹紧功能将铜铝管调整至可焊接状态),最后通过焊接功能来实现焊接目的。

(2)控制角度

铜铝管焊接系统作为自动焊接系统,其并不具备智能逻辑,必须在人工管制下来进行运作,而要将人工管制要求输入系统,该系统就需要具备控制功能及保护功能。首先,控制功能与保护功能存在的意义在于“保障焊接质量与保障系统安全”,这两点也是人工管制中最主要的,因此在原理上系统如果没有这两项功能,则说明系统可靠性不足,不能投入实际使用。其次,在控制功能的启动停止、焊接预调、仪器显示功能表现上,该功能充分落实了人工管制需求,可以将人工管制指令输入系统,如启动停止是对系统启停状态进行控制,人工可以根据需求来输入指令,使系统自行启停或手动启停;焊接预调可以接收人工对焊接质量的要求,即人工根据质量要求在焊接预调功能基础上对焊接参数进行调整,输入系统后就实现了焊接质量控制;仪器显示实现了人机交互,人工通过仪器显示数值可知焊接状态,如出现调整需求可直接在其他功能上进行调节。保护功能为自动运作功能,其在系统启动状态下会对系统冷却、过载、温度、电力数据进行控制,依照人工设置标准来进行判断,如果任意数据不满足人工设置标准,就会对相关数据进行控制,若控制无果将启动应急保护机制,即自动停止。由此可知,从控制角度上铜铝管焊接系统原理为:参照人工指令来控制系统行为,确保焊接质量、根据人工标准来保护系统安全。

(3)支撑角度

支撑角度角度所涉及的功能就是支撑功能,该功能主要是为以上所有功能提供支撑,可以说在没有支撑功能的条件下,系统是无法运作的。其基本原理在于:根据系统运作需求、设计架构,为同属性功能提供支撑结构,由此可见支撑功能具有多元化表现,可根据实际需求来设置多个支撑路线,如铜铝管焊接系统的驱动功能、执行功能与焊接功能,均属于实现焊接所需功能,这时支撑功能将生成一个“焊接所需功能结构”来支撑这些功能,而针对控制功能、保护功能,又要设置一个新的支撑结构来进行支撑,这即为支撑角度上支撑功能的原理。

2 铜铝管焊接系统冷凝管焊接中的传感器原理

在冶金设备冷凝管制造中,冷凝管必须具备良好的耐温能力,这时冷凝管材质就成为了人们关注的焦点,但根据相关研究发现,传统冷凝管所采用的的铝材在耐温能力上较差,因此需要替换,这时铜材进入了人们的视线,认为将铜管两端分别为设备、铝管连接,能够利用铜管良好的耐温能力来实现冷凝过度,再通过铝管实现回流等操作,由此在冷凝管制造中就产生了铜铝管材焊接需求。这一条件下,我们采用铜铝管焊接系统可以实现该焊接需求,实现方法就在于传感器:首先将系统硬件布设在焊接流水线上,设定一个焊接位置,其次在硬件上安置传感器,该传感器会对焊接位置进行图像识别,如果图像阴影较大,则说明焊接位置上有铜铝管,需要焊接,这时系统驱动功能将驱动机械臂夹起铜铝管,依照人工预设参数进行焊接,完成后将铜铝管放在指定位置,再回归到初始状态,等待下一批次铜铝管。

3 结语

综上,本文采用黑箱法分析了系统功能,并从不同角度阐述了铜铝管焊接系统原理,同时针对铜铝管焊接系统运作需求,分析了传感器应用原理,同样对该项技术的应用原理机械能了分析。通过分析可知,铜铝管焊接系统具有保障焊接质量、运作稳定的特征,加之传感器可实现系统运作,说明该系统应用价值可观,值得推广。