整体叶盘叶型数字化测量技术研究及应用

2020-12-31王帮艳户建军

王帮艳,户建军

(襄阳航泰动力机器厂,湖北 襄阳 441002)

整体叶盘是航空发动机中的关键零部件,叶片的几何形状和尺寸决定着发动机的工作性能,叶片的形状的精度及精度位置,对发动机的性能及安全可靠性影响较大,因此叶片型面的检测具有十分重要的意义。整体叶盘外形结构如图1所示,它采用了整体式结构的复杂型面叶片,将工工作中的金属叶片及轮盘联为一体,省去了原有金属叶片与轮盘所使用的榫头和榫槽,从而使叶盘结构变得更为紧凑,减少了叶盘重量、零件数量和气流损失。叶片的型面是空间自由曲面,每个截面高度的叶型轮廓形状不尽相同,并且同时呈扭转上升状,叶片的后缘部分厚度较薄,尤其是排气边半径非常小,这些特点给叶片型面检测造成了困难[1]。在整体金属叶盘研制之初,需要给研发设计人员提供叶型加工的真实数据,必须测量出金属叶型截面坐标的偏移量及扭转误差,同时对叶盘的整体坐标偏移,叶身最小厚度处偏差、进气边和排气边圆弧误差等,以便整机性能出现偏差时为后续处理和故障分析奠定基础。

图1 整体叶盘

1 需求分析

在整个金属叶盘技术条件下,设计出基准通过金属叶片型,并允许叶盆及叶背的两个进气方向偏移一定数值,同时,还要允许沿着中心轴的角度进行扭转角度,从综合的角度来判断,金属叶片型面是否合格。在现有的金属叶型所允许的位置角度来进行测量,在一般情况下,采用传统型面测具的极限测量方法,这种方法在新产品研制中,不能得到实际及的叶片型面的具体数据及便宜差值,从而产品生产带来了很大的困难[2]。在传统的型面测试工具中,不适适应新产品的制作方法,传统方法仅适用于项目性能较低,且余量整体叶盘生产的使用工序等。为了确保在金属叶片整体的生产过程中,叶片制作的合格率从而提高,并做出一种高性能,同时数字化程度较高的产品,从过去的只能定性测量改进为直观定量测量,克服人为的视觉判断误差,并能检测出叶片型面位置度及扭转具体数值的方法,来满足叶片型面综合误差的技术条件检测要求。为解决这类实际生产中的测量难题,在调研了解了国内外相关发动机零备件研发生产单位类似叶盘测量技术的基础上,通过拓展UG三维造型功能,建立叶身和测具模型,进行仿真模拟装配,研制辅助测量夹具,采用横式装夹定位,结合三坐标测量机的数据采集并建立数学模型来达到精准测量的目标。

2 叶型数据

整体叶盘叶片型面的理论数据,通过设计人员气动计算后得以确定,包含叶根、叶冠的基本参数,发动机的工作轴线,叶盆叶背相关点的坐标值,截面高度、各圆弧坐标等,并且多以列表的形式出现。在一般情况下,所给定的Yi截面及叶背面的型值点坐标值,各个截面所形成的该截面叶盆型值点分别构成该截面的叶盆型线和叶背型线。由于叶型数据通常在给定的Yi截面内给出,因此在这些给定的截面内也会进行叶型误差检测。因此,叶型误差可以定义为所有给定Yi截面内叶型误差值的最大值。

关于叶型数据的测量,目前有标准样板对比法、有扫描建模重合比对法、有专用叶型测量仪检测法等。目前的测量方法虽然很多,但都有各自的特点,但是这些测量方法在测量效率、测量精度、测量成本、测量对象数量等方面都存在不足,数据处理不够灵活。因此,采用适应性万能的三坐标测量方法,能够较好地克服其他测量方法的弊端,达到价格低廉、使用方便,且适宜生产车间现场测量并在加工过程中及时补差的高效率研发应用[3]。

3 测量仪器及装置

3.1 三坐标测量机

三坐标测量机的基本原理是通过宝石测头与测量空间轴线运动的配合,用操纵杆控制测量机运动,按照设想的方向运动测量机的某个轴,通过空间点的离散定位得到被测几何元素,然后通过一定的数学计算对测点进行分析和拟合。最后对测得的几何要素进行还原,并在此基础上计算出几何要素与理论值的偏差,从而完成对测得零件的检测。

3.2 高精度万能分度头

利用分度刻度环和游标,定位销和分度盘以及交换齿轮,将装卡在卡盘上的被测叶盘分成任意角度,用于检测不同叶片型面时的分度。

3.3 测量夹具

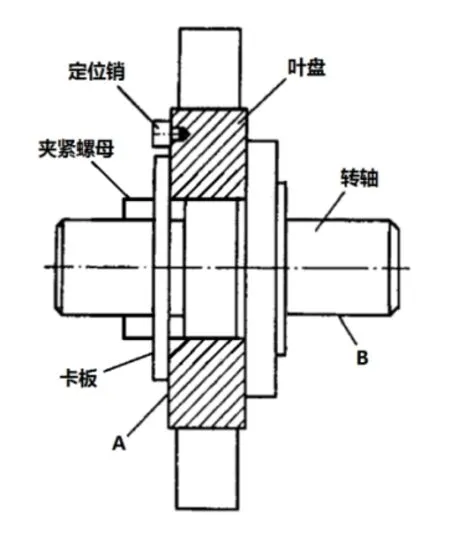

根据整体叶盘的结构设计了测量夹具,测量夹具由转轴、卡板、夹紧螺母、定位销组成,其结构如图2所示。

图2 测量夹具

4 测量方法

4.1 装夹

测量开始前,将高精度分度头固定于三坐标测量机的工作台面上,通过高精度分度头的三爪将测量夹具安装夹紧,并找正测量夹具的轴线与三坐标测量机的水平轴线平行,再将被测叶盘装夹在测量夹具上。转动叶盘,可使待测叶片始终处于一个合适位置,并将其作为基准位置,再用定位销将叶盘固定,通过高精度万能分度头实现叶片数的均布。

4.2 建立坐标系

建立坐标系的基本方法是“面、线、点”法,即测量一个平面,一条直线和一个点,将该平面定义为坐标系的基准平面,该直线定义为坐标系的旋转轴线,该点定义为坐标系的原点。初始各点的位置由操作者自行选定,但需通过测量球心构造基准平面、基准线和基准原点。具体方法:首先在叶盘端面A上触测三点,将其设定为基准平面 XY面,在XY面上触测两点构造一条直线,将其作为X轴的旋转轴线,然后在测量夹具圆柱面B上触测三点构造一个圆,将过其圆心且垂直于XY面的直线定为Z轴,并将Z轴与XY面的交点设定为坐标系原点,最后指定各轴正方向,即建立了叶片型面测量的工件坐标系。

4.3 测量形面数据

叶片型面是复杂曲面,需要由多条曲线拟合而成。测量时,在给定的Yi(i=1,2…n)截面内,以一定的Z向间隔值触测叶片表面,逐个测量多条曲线。然后在软件窗口中创建曲面,即得到叶片的型面数据。

4.4 测球半径补偿误差

当红宝石探测头与工件接触时,三坐标测量机接收到的坐标值为红宝石探测头中心点的坐标值。测量软件将球沿探侧头与工件接触方向的半径值相加,以补偿半径。然而,如果探测器在一个角度的联系方向与被测表面的法线方向,补偿点不是真正的接触点,但一个点的方向沿着探针探针接触工件,从而导致补偿误差。角度越大,误差越大,因此,探头的运动方向应尽量与被测表面垂直,探测头应沿被测表面的法线方向运动,以减小半径补偿误差。

4.5 利用CAD模型编程测量

PC DMIS CAD++测量软件对于完成各种复杂自由曲面和不规则形面的测量较为方便,尤其是应用脱机编程模式,通过软件技术不仅可以实现测量自动化、提高测量精度、降低测量成本,而且脱机编程功能还可节省联机编程时间,并提高测量与评价的工作效率。在CMM编程过程中,一方面可通过参数设定,增加测量点的密度及曲线轨迹条数,另一方面,通过定义、创建检测的自由曲面区域和边界点的选取等方法,就可以将轮廓曲面分为任意数量的有效测量区域段,从而达成预想的测量效果。

5 测量数据处理

金属叶片型面属于自由曲面,由三坐标测量机得到的金属叶片测量数据需经过数据建模、模型对齐以及误差分析比较等数据处理过程。

5.1 测量模型的建立

这里采用均匀B样条曲线逼近算法拟合叶片型面的测量模型。设轮廓数据点列为Mi(i=0,1…m),拟合后的B样条曲线。

式中,(0≤u≤1,n≤m,j=0,1…n)Pj,k(u)为k次B样条基函数,Dj是待求的B样条控制点。由用户指定B样条的控制点数n+1和次数k后系统可自动生成拟合曲线,并通过对指定的不同n和k拟合后的误差值比较,最终确定最佳B样条的控制点数及次数。

利用UG软件的高级曲面造型功能实现曲面模型的生成,生成步骤是把点拟合成线,再把线拟合成面。将测量数据文件导入到UG软件中,用均匀B样条曲线拟合算法对每一截面的轮廓数据进行拟合后,生成曲面所需各个截面的曲线,利用高级曲面造型工具生成以曲线为骨架的曲面模型。叶型测量过程中采集的截面数越多、测量点越密集就越能反映叶型表面的真实情况。因此,需要根据产品的精度来确定测点数量,原则上是在保证测量精度要求的前提下,尽量减少测量点的数量,能最大限度的提升检测效率。

5.2 基于UG的叶片型面误差评定软件

通过叶盆型面上测量采集的各点数据进行处理与分析,然后由计算机按要求的表征参数将经过处理的实际数据和初始信息获得的理论数据进行比较计算,分析得出叶型的加工误差和真实曲线。运行UG叶片型面误差评定,可实现实际模型与理想模型自动对齐,输出叶片型面误差的评定结果。评定指标主要有型面轮廓误差、扭曲度误差、倾斜度误差和弯曲度误差等。

6 结语

目前整体金属叶盘有多种叶型检测方法,但综合来说,利用坐标测量机检测,能够快速、准确地获得多个叶片的型面数据,并借助UG软件,能够方便地对数据进行处理分析,从而得到实际加工数据的偏离值,为设计提供改进方向。经实践应用证明,该测量技术较为简便的实现了数据的采集、数据的分析计算和结果判断,完全满足产品检测精度的要求,为整体叶盘的研究奠定了坚实基础和数据支撑,可形成典型性整体叶盘加工的模块化、标准化、系列化结构,并开拓了新的应用领域,可推广于各种精铸型整体叶盘的叶型综合误差测量,具有极其重要的军事意义。