钽丝表面黑道黑点缺陷分析及控制

2020-12-31秦亮

秦 亮

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

随着市场经济的发展,产品质量显得尤为重要,钽、铌加工行业已经融入买方主导的市场[1,2]。钽丝作为钽电容器阳极用引线,常用于航空、航天、通讯等领域,是由钽铌原矿经过热还原制得钽粉后,按照电容器厂家要求的规格制备成合格钽丝产品[3,4]。在钽丝生产过程不可避免会产生一定量的不合格品,而黑道黑点缺陷造成的不合格品是所有不合格品中主要的一项,黑道黑点缺陷造成的不合格品在正常生产过程产生了一定的经济损失。本文针对钽丝表面黑道黑点缺陷进行分析,并根据分析结果制定改善措施,有效控制钽丝黑道黑点缺陷的出现。

1 试验材料及方法

试验材料为Ф0.500mm普通粉钽丝,其生产工艺流程为:普通钽粉→等静压成型→垂熔烧结→轧制→真空退火→拉拔→超声波清洗→连续退火→精绕密排→钽丝成品包装。

从精绕密排过程发现的不合格钽丝上,截取黑道黑点密集段进行小样检测分析,使用SEM对缺陷区域形貌观察,使用射线能谱扫描分析仪,在正常表面和缺陷表面扫描对比分析。

2 试验结果

2.1 宏观形貌观察

钽丝黑道黑点在生产过程无法看出,只有在经过成品连续退火工序后才能观察到,用肉眼可见的黑道黑点在显微镜下观察,如图1、图2所示。

图1 肉眼可见钽丝表面黑道黑点

图2 显微镜观察的钽丝表面

黑道黑点缺陷一般不会连续出现,其外观在显微镜下有明显的凹坑样或基体缺失。初步判断与轧制和拉拔过程金属变形不均匀有关,在金属塑性变形过程对基体就已形成飞边、毛刺,经过多道加工后金属基体表面形成细小凹坑或细小毛刺脱落。

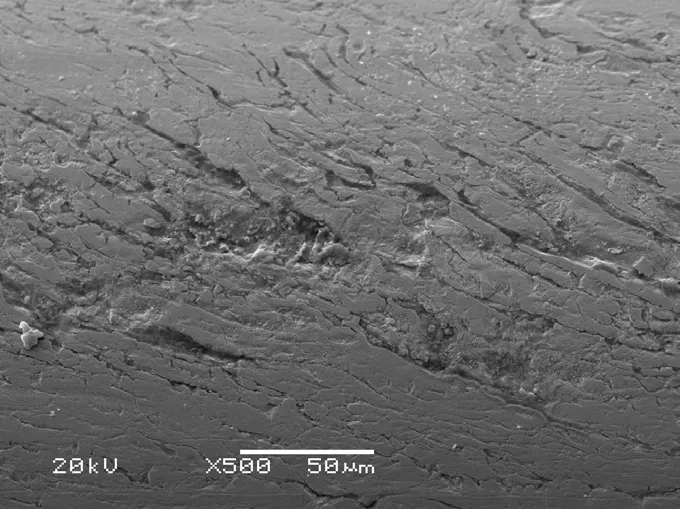

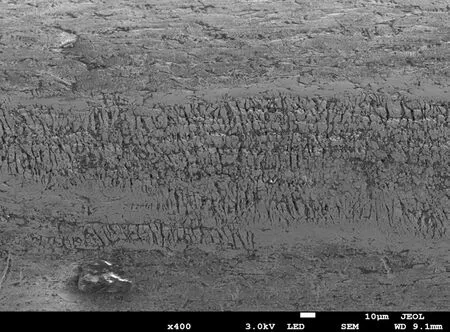

2.2 SEM扫面形貌分析

选取典型黑道、黑点试样,其扫描形貌如图3和图4,黑道黑点部位明显存在钽丝基体缺少或金属不饱满,加工过程流动不均匀(图3);黑道黑点部位存在金属不饱满,且有明显的其他颗粒状异物,粘附在钽丝表层(图4)。

图3 SEM×500钽丝形貌

图4 SEM×400钽丝形貌

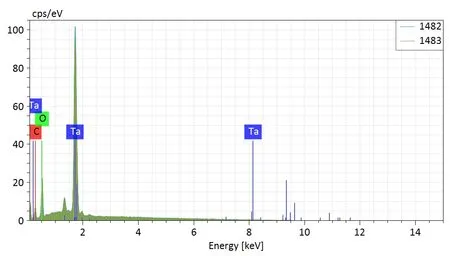

2.3 能谱分析

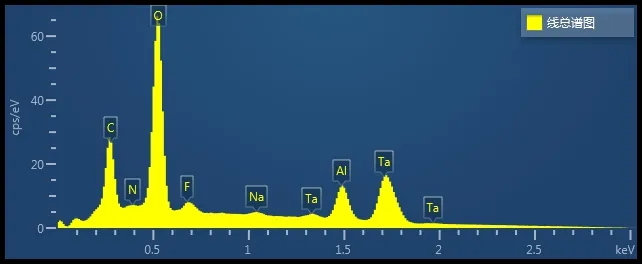

对于上图3、图4钽丝表面分别做了能谱分析,如图5、图6。从图5中可以看出,O含量较高,判断其为表面局部氧化造成;从图6中可以看出,C、O、Al等元素含量较高,分析认为是加工过程轧制乳化液(轧制润滑油与煤油按比例配制)或拉丝油不干净,导致微小颗粒物沾污在钽丝表面,形成缺陷后在该部位夹杂渗入表面处理剂(表面处理剂一般含Al、Mn、Cl、K、S等成分)部分化学杂质。

图5 图3钽丝表面能谱分析

图6 图4钽丝表面能谱分析

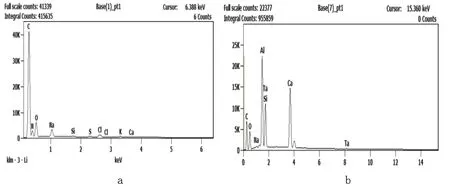

根据其分析结果,结合形貌特征,再次取样对钽丝黑道黑点个别区域做了能谱分析(如图7a、图7b)。

图7 黑道黑点个别区域能谱图

从图7a图谱中可以看出该部位存在较多的化学杂质C、N、O、Na、Si、S、Cl、K、Ca。从图7b图谱中可以看出该部位存在较多的化学杂质C、O、Na、Al、Si、Ca。

3 分析与讨论

3.1 黑道黑点的成因分析

综合以上检测分析结果,认为黑道黑点形成的原因是:①粗轧过程钽条表面出现飞边、毛刺等缺陷,在二次轧制过程,缺陷处沾污或夹杂轧制乳化液、拉丝油中微小颗粒物,最终微小颗粒物在钽丝表面形成局部污染,颗粒物在后续的加工过程还影响金属组织的均匀流动,导致成品钽丝出现黑道黑点和表面金属不饱满现象。②拉拔前表面处理作业(形成一层致密氧化膜,以助于丝材在模具内流动变形,同时起润滑作用减少丝材与模具的摩擦力)时表面处理工艺控制不严,表面处理剂成分有可能导致钽丝表面产生黑道黑点。③由于表面处理膜厚度不均匀导致钽丝拉拔过程(丝材内外部金属流动存在位移差,在表面处理膜厚度不均的情况下丝材环表面金属流动更会存在位移差)表面起皮或形成细小毛刺,在后续的成品退火过程钽丝表面也易出现黑道黑点。

3.2 钽丝表面黑道黑点缺陷的控制

(1)针对轧机组全面进行轧辊调试,从粗轧、细轧、精轧分别调试辊缝的尺寸和轧辊位置的对齐,明确检查和验收要求;现场生产操作过程严格控制钽条产生飞边、毛刺,一经发现钽条异常立刻停机检查。

(2)轧制乳化液是由轧制润滑油与煤油按比例配制,在轧制现场多次存储、流动、使用过程难免混入微小颗粒物;拉丝油在储油槽内也存在与模具、丝头、工器具、操作人员手套等接触,不排除混入微小颗粒物的可能性。因此在轧机组乳化液和拉丝油回流后,对其乳化液和拉丝油增加了两级过滤,拉丝工序过滤机的滤芯采用30μm,均为了有效控制其洁净程度。

(3)表面处理剂一般含Al、Mn、Cl、K、S等成分,因此在表面处理作业时,物料应均匀散布使表面处理剂与物料接触无空隙无间隔,表面处理时效均匀一致,不产生个别位置表面处理剂的渗入严重。

(4)在二次拉拔前的连续表面处理作业,严格表面处理工艺,把握表面处理过程表面处理膜在钽丝表面的均匀性。对于连续表面处理设备进行改造,精细控制表面处理速度,防止后续拉拔过程钽丝表面基体产生缺陷。

4 改善效果

采用上述改善措施后,生产过程不合格品项中因黑道黑点缺陷产生的不合格品量相比去年同期缩减了39.03%,实现了对黑道黑点不合格品项的稳定控制。

5 结论

(1)钽丝生产中轧制过程产生飞边、毛刺等基体缺陷,在后续的加工过程由于各种液态辅助材料中微小颗粒物的夹杂、部分化学成分的不均匀渗入,导致钽丝连续退火后成品表面产生黑道黑点缺陷。

(2)钽丝生产中表面处理作业非常重要,表面处理膜厚度不均匀导致后续拉拔加工金属流动性差,丝材环表面流动不均形成最终成品表面金属不饱满,或产生细小毛刺再脱落,都可在连续退火后成品表面形成黑道黑点。