一种双蛋白酸羊奶的研制

2020-12-31岳晓禹

岳晓禹,田 雨

(河南牧业经济学院 食品与生物工程学院,河南 郑州450046)

我国养羊已有数千年历史,羊奶因营养成分丰富、易被人体消化吸收的优点被誉为“奶中之王”。羊奶是天然的保健食品,可增强免疫力,降低慢性疾病感染的风险,可避免大部分由牛奶引起的过敏症,可单独用于酸奶生产[1-3]。近年来,羊奶的脱膻工艺得到了提升,羊奶已成为部分西方国家人们生活中的必需品[4]。

“双蛋白”概念在2006年的“第二届中国大豆食品产业圆桌峰会”上被首次提出,在《国民营养计划2017-2030年》中明确提出“双蛋白工程”。“双蛋白”是指利用当代前沿的科学技术对世界上多种蛋白资源进行相互搭配,从而满足不同人群对营养的需求[5]。目前,国内外对双蛋白食物的研究还比较少,对双蛋白食品营养的分析也比较缺乏。

羊奶中的蛋白分子和乳糖颗粒比较小,人们食用羊奶发生过敏症和乳糖不耐受症的几率比食用其他奶制品的几率要低很多,因此对牛奶过敏和患有胃肠疾病的人均可食用[6]。羊奶虽有膻味,但随着脱膻技术的提高,羊奶市场逐渐扩大。目前最优良的羊奶脱膻工艺是酸羊奶发酵工艺和“闪蒸”工艺[7]。苏伟丽等[8]通过设置不同的变量成功探究出生产低膻味酸羊奶的最佳工艺条件;陈合等[9]从牛奶发酵剂中筛选出适用于羊奶发酵的菌种,并完成对凝固型酸羊奶发酵工艺的优化。李莹等[10]通过响应曲面法对生产山羊酸奶的配方与发酵工艺进行了优化。张富新[11]通过大量实验证实了羊奶发酵成酸奶是可行的。刘希凤等[12]确定了酵素羊奶发酵工艺里各因子的添加量。刘立鹏等[13]采用电泳技术对脱脂乳生产时因热处理工艺的不同而对酸奶的质构和微观结构造成的影响进行研究分析,得出了脱脂酸乳最佳热处理工艺条件。刘婕等[14]也曾成功研制出一款口感细腻浓郁、风味独特的希腊式酸羊奶。

科学家们研究发现,大豆中蛋白含量达90%以上,并包含多种人体必需的氨基酸,是一种生物利用率比较高的蛋白质。在肉制品、米制品和面制品等被广泛使用[15]。我国是大豆主产国之一,总产量可达120 0万吨[16]。冯建岭等[17]对大豆分离蛋白的功能特性及在各食品领域中的应用进行了研究,将大豆分离蛋白运用到乳产品中可以提高乳品的营养价值,使两者风味相结合,具有独特的优势。刘雪峰等[18]采用正交试验方法,成功研制出无沉淀、无脂肪分层、无腐败变质的复合型双蛋白奶。张鸿儒等[19]以大豆蛋白和牛奶蛋白为主要营养基料,经乳酸菌发酵得出了双蛋白益生菌酸奶生产的最佳配方。王晓英等[20]以大豆蛋白和牛奶为原料并使用混合菌种进行发酵,最终得到风味浓郁、状态稳定的高品质双蛋白酸奶。

由于植物蛋白与乳蛋白性质的差异,两者在混合时易出现乳清析出、分层和沉淀的现象,需要借助稳定剂来改善产品的稳定性。胡嘉杰等[21]通过不同稳定剂对酸奶感官及匀质指数影响的研究,得出了不同稳定剂添加的最优方案。罗薇等[22]探索了大豆分离蛋白在乳制品中的应用。酸奶是一种在世界范围内消费的重要乳制品,因其感官特性而受到人们的青睐,而羊奶由于其成分特别适合生产酸奶[23]。

本研究在单因素试验的基础上对酸羊奶制作进行工艺优化,通过正交试验探索双蛋白酸羊奶发酵的最佳工艺条件。羊乳经过乳酸菌发酵,有效地脱除了膻味,并保留了羊乳本身易于吸收的营养成分。添加大豆分离蛋白,使植物蛋白和动物蛋白相结合,提高产品蛋白质的含量,使产品营养均衡互补,赋予了产品独特的风味。

1 材料与方法

1.1 试验材料

新鲜羊奶购自河南羊妙妙生物科技股份有限公司;美国杜邦素宝787型大豆分离蛋白购自上海善优生物科技有限公司;YF-L904型和Premium5.0型菌种购自河南汉森生物科技有限公司;恒辉8608-1增稠剂购自济南恒辉科技食品配料有限公司;一级白砂糖购自南宁糖业股份有限公司。

1.2 主要仪器设备

Ls-35LJ立式压力蒸汽灭菌器购自河南兄弟仪器设备有限公司;FX303-1电热恒温培养箱购自上海树立仪器仪表有限公司;SHX250生化培养箱购自常州申光仪器有限公司;Milko Scan FT1全自动多功能乳品分析仪购自福斯分析仪器公司;SRH 60-70高压均质机购自上海申鹿均质机有限公司;D1605091智能霉菌培养箱购自常州中贝仪器有限公司;JY20002电子天平购自上海舜宇恒平科学仪器有限公司。

1.3 试验流程及操作要点

鲜羊奶→配料(蔗糖、稳定剂、大豆蛋白粉)→均质→灭菌、冷却→接种、发酵→冷藏、后熟→感官评鉴,选出最佳→确定配方。

蔗糖:蔗糖的添加可以改善酸乳的风味,设置蔗糖的不同添加量(7%、8%、9%),通过正交试验来选出使酸羊乳口味柔和,达到酸甜适口效果最好的添加量。

稳定剂:稳定剂选用混合稳定剂,其添加量设置为0.4%、0.5%、0.6%、0.7%、0.8%,添加时一般先与适量蔗糖进行干态混合,边搅拌边加入原料乳中,或将稳定剂先溶于少量水中或羊乳中,再加入原料乳中。通过对比其对口感、酸度、组织状态的影响来确定最终添加量。

大豆蛋白:大豆蛋白添加设置变量为0.6%、0.8%、1.0%、1.2%、1.4%,由于大豆分离蛋白溶解状态不好,容易结团,将大豆分离蛋白与白砂糖、稳定剂等进行预混,搅匀后再加入到剩余的羊奶中混合,探究其对羊奶酸度、色泽、组织状态、口感和滋味等方面造成的差异。

均质:为使羊奶的口感更佳,将混合调配(新鲜羊奶+蔗糖+大豆蛋白+稳定剂)好的羊奶升温至60 ℃,在18~20 MPa条件下进行均质处理。

灭菌、冷却:将均质好的羊乳在95 ℃的条件下灭菌5 min,将灭菌后的混合羊乳冷却至43 ℃左右进行接种发酵。

接种:在无菌条件下分别接入1%由汉森公司研发的YF-L904和Premium5.0号菌种,通过两者对酸奶口感、酸度和组织状态的影响来确定菌种的选择。

发酵:在43 ℃温度下进行酸羊奶的发酵,发酵时长6 h。

冷藏、后熟:将制作好的酸羊奶放在4 ℃冰箱中冷藏10 h来达到后熟的目的。促进酸羊奶香味物质的形成,使其口感及组织状态变得更加优良。

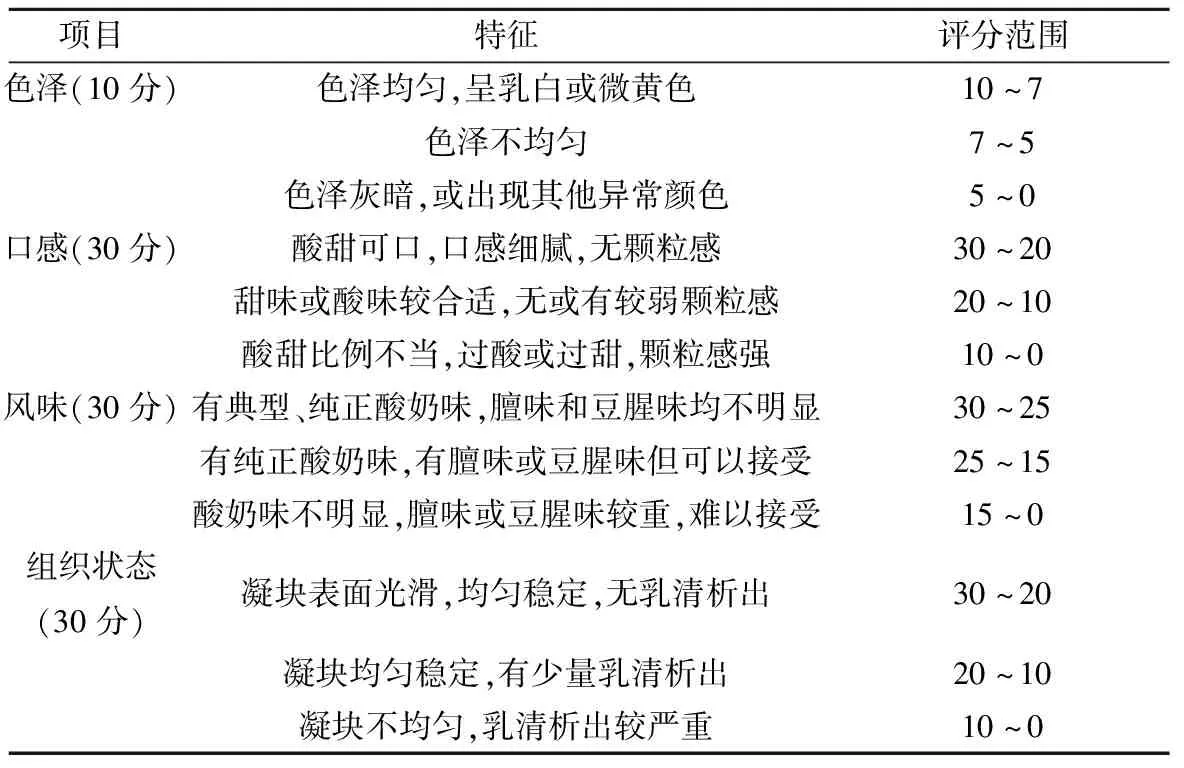

感官品鉴:随机挑选10名食品专业人士组成评定小组,小组成员以酸羊奶的色泽、组织状态、口感、风味为指标对各种酸奶进行评价,选出口感最佳的产品,确定配方。

1.4 单因素试验

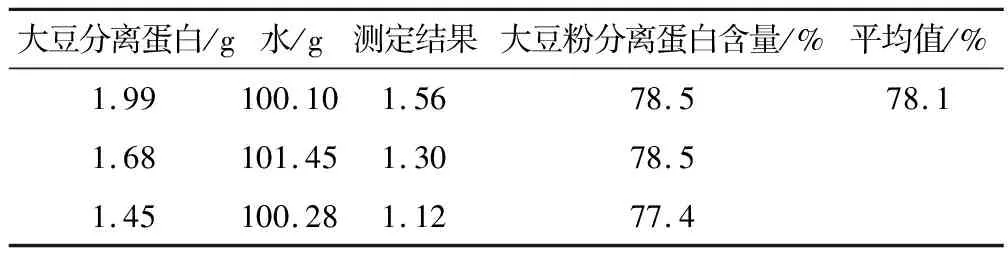

大豆分离蛋白添加量设置0.6%、0.8%、1.0%、1.2%、1.4%等五个变量,以感官和酸度为评价指标,考察大豆分离蛋白对酸羊奶品质的影响。为确定大豆蛋白添加量,固定接种量1%,发酵菌种为YF-L904,添加8%的白砂糖,在43 ℃条件下发酵6 h。为考察稳定剂的添加量,固定添加1%的大豆分离蛋白、8%的白砂糖,接种1%的YF-L904菌种,在43 ℃条件下发酵时间6 h,稳定剂添加量的变量设置为0.4%、0.5%、0.6%、0.7%、0.8%。为区别不同菌种发酵对双蛋白酸羊奶品质的影响,我们分别接种1%不同型号的菌种(Premium5.0和YF-L904),添加8%的白砂糖,在43 ℃条件下发酵6 h,以感官评价和酸度评价为评价指标来评价不同菌种对酸奶品质的影响。大豆分离蛋白中蛋白质含量见表1。

表1 大豆分离蛋白中的蛋白含量测定

1.5 正交试验

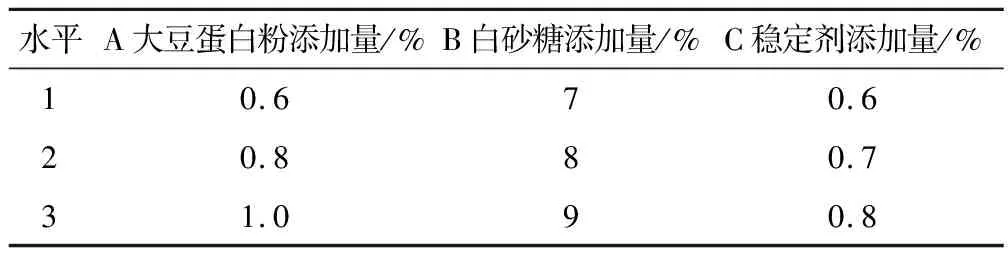

在单因素试验结果的基础上,以大豆蛋白粉的添加量/%(A)、白砂糖添加量/%(B)和稳定剂的添加量/%(C)为影响因素设置因素水平表(表2),进行三因素三水平正交试验来对双蛋白酸羊奶工艺参数进行优化,以感官评分为评价指标来确定最佳工艺参数。

表2 正交试验因素水平表

1.6 指标检测及方法

1.6.1 酸度检测

根据GB 5009.239-2016中氢氧化钠滴定法测定酸奶的酸度,以吉尔涅尔度表示。

1.6.2 蛋白质检测

使用中荷乳业提供的牛乳成分分析仪进行蛋白质含量测定。

1.6.3 微生物指标

大肠菌群根据GB 4789.3-2016中的平板计数法进行检验;金黄色葡萄球菌根据GB 4789.10-2016中的定性检测进行检验;沙门氏菌根据GB 4789.4-2016进行检验;酵母菌和霉菌根据GB 4789.5-2012进行检验;乳酸菌根据GB 4789.35-2016进行检验。

1.6.4 感官评定

由10名具有食品专业背景的人组成评定小组, 根据双蛋白酸羊奶表面色泽、口感、风味及组织状态等指标进行评价,评定项目评分标准及评分范围如表3所示[24]。

表3 感官项目评分表

2 结果

2.1 单因素试验结果

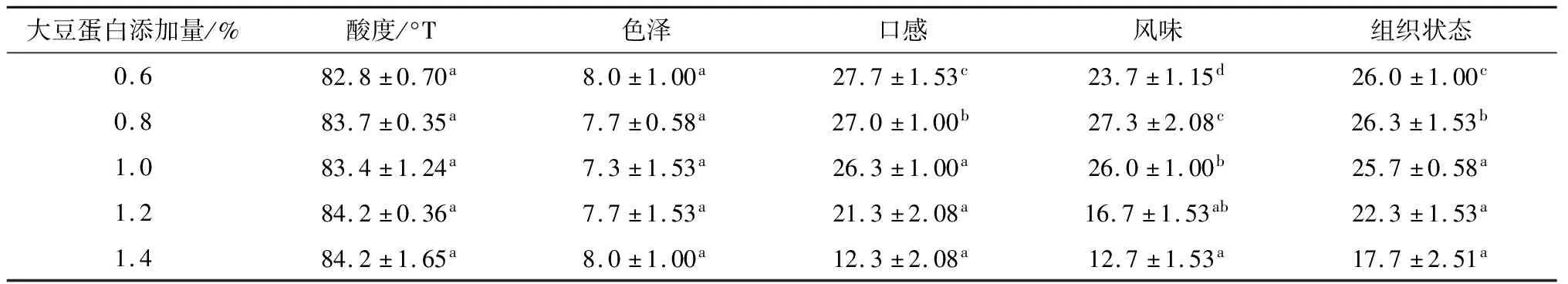

2.1.1 大豆分离蛋白的添加量对双蛋白酸羊奶品质的影响

结果见表4。通过大豆分离蛋白添加量对酸羊奶品质的影响结果进行分析,可以看出大豆蛋白粉的添加量对酸羊奶酸度、色泽的影响不大,对酸羊奶的风味、口感和凝固状态影响较大。大豆蛋白添加量太少,羊奶膻味较重,随着大豆蛋白添加量的增加,酸羊奶的凝固状态越来越差,颗粒感也越来越明显,豆腥味也越来越重。添加0.8%的大豆分离蛋白时双蛋白酸羊奶的品质最佳。

表4 大豆分离蛋白对双蛋白酸羊奶品质的影响

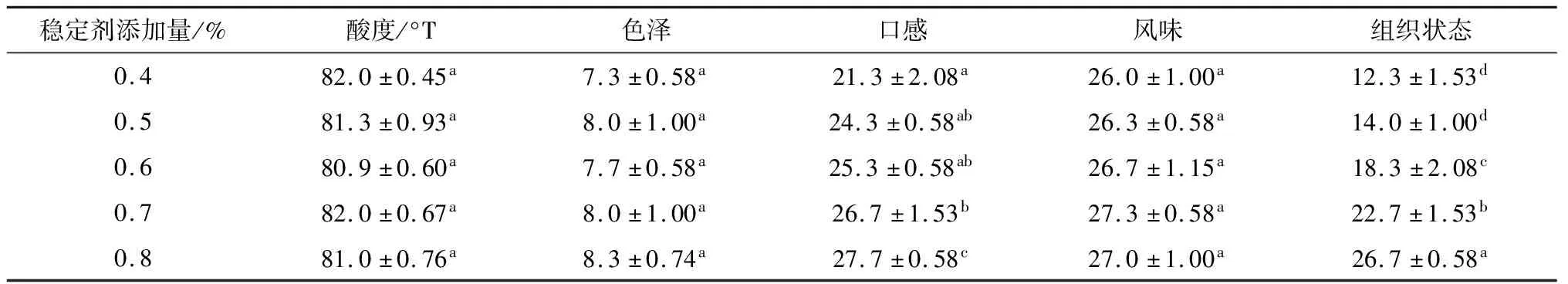

2.1.2 稳定剂的添加量对双蛋白酸羊奶品质的影响

结果见表5。分析发现稳定剂的添加量对酸羊奶的酸度、色泽和风味的影响不大,对酸羊奶的口感和凝固状态有显著影响。酸羊奶的口感随着稳定剂添加量的增加而逐渐变得粘稠,组织状态也越来越好。添加0.8%的稳定剂时双蛋白酸羊奶品质达到最佳。

表5 稳定剂添加量对双蛋白酸羊奶品质的影响

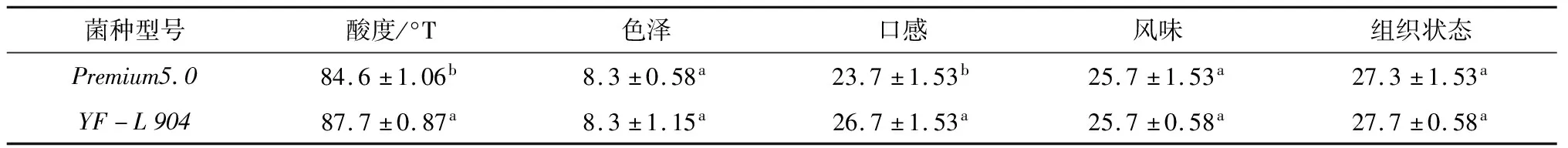

2.1.3 菌种对双蛋白酸羊奶品质的影响

为探究菌种对双蛋白酸羊奶品质的影响,分别用Premium5.0型和YF-L904型菌种对羊奶进行发酵,平行实验结果见表6。从表中可以看出两菌种在色泽、风味和组织状态上无显著性差异。用YF-L904发酵后的酸奶测定酸度比Premium5.0发酵的酸奶测定的酸度高,YF-L904菌种的产酸能力比Premium5.0强。经品尝后发现YF-L904发酵的酸奶比Premium5.0发酵的酸奶口感酸度更强烈一些,而用Premium5.0发酵后的酸奶比YF-L904发酵的酸奶口感更粘稠一些。

表6 不同菌种对双蛋白酸羊奶品质的影响

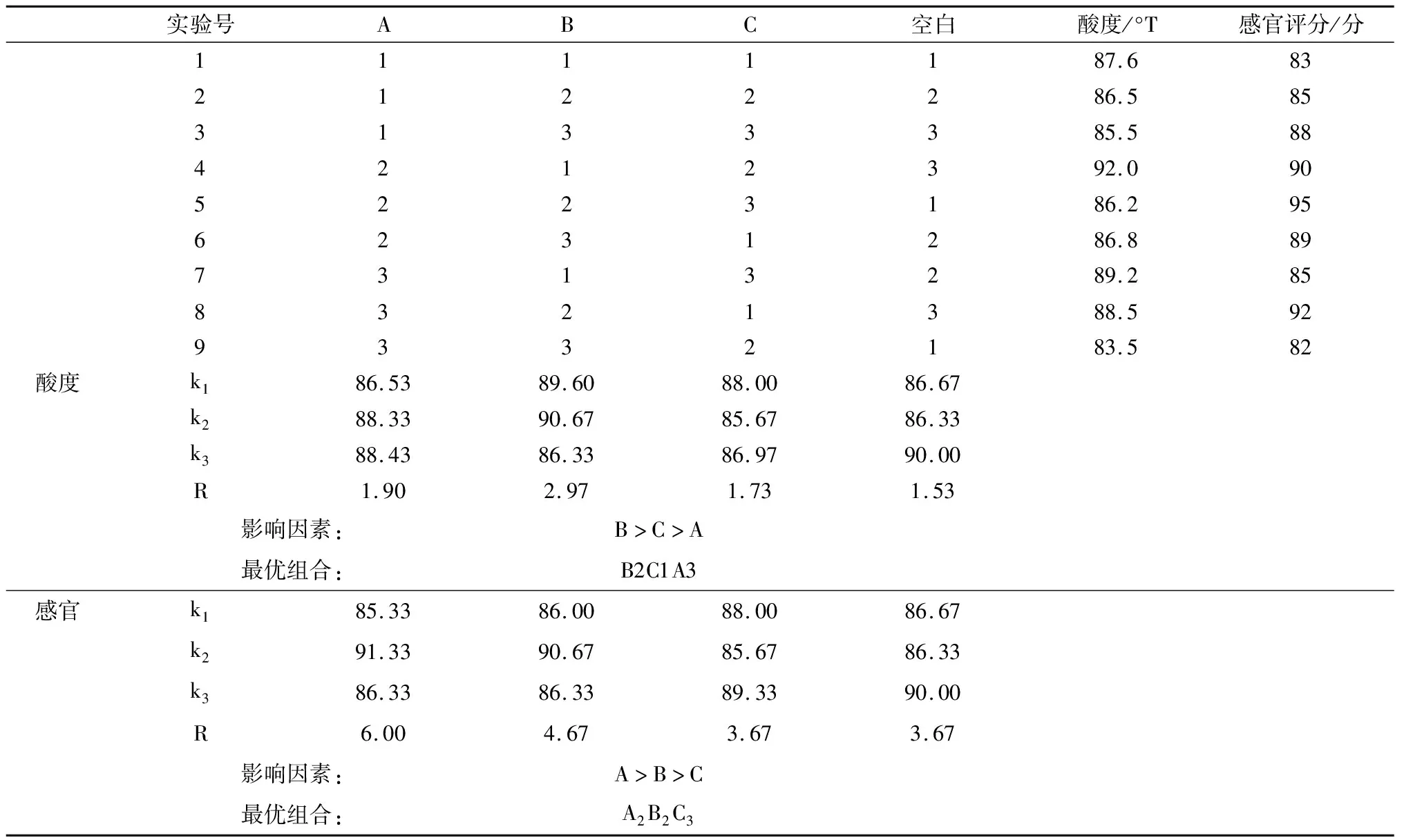

2.2 正交试验结果

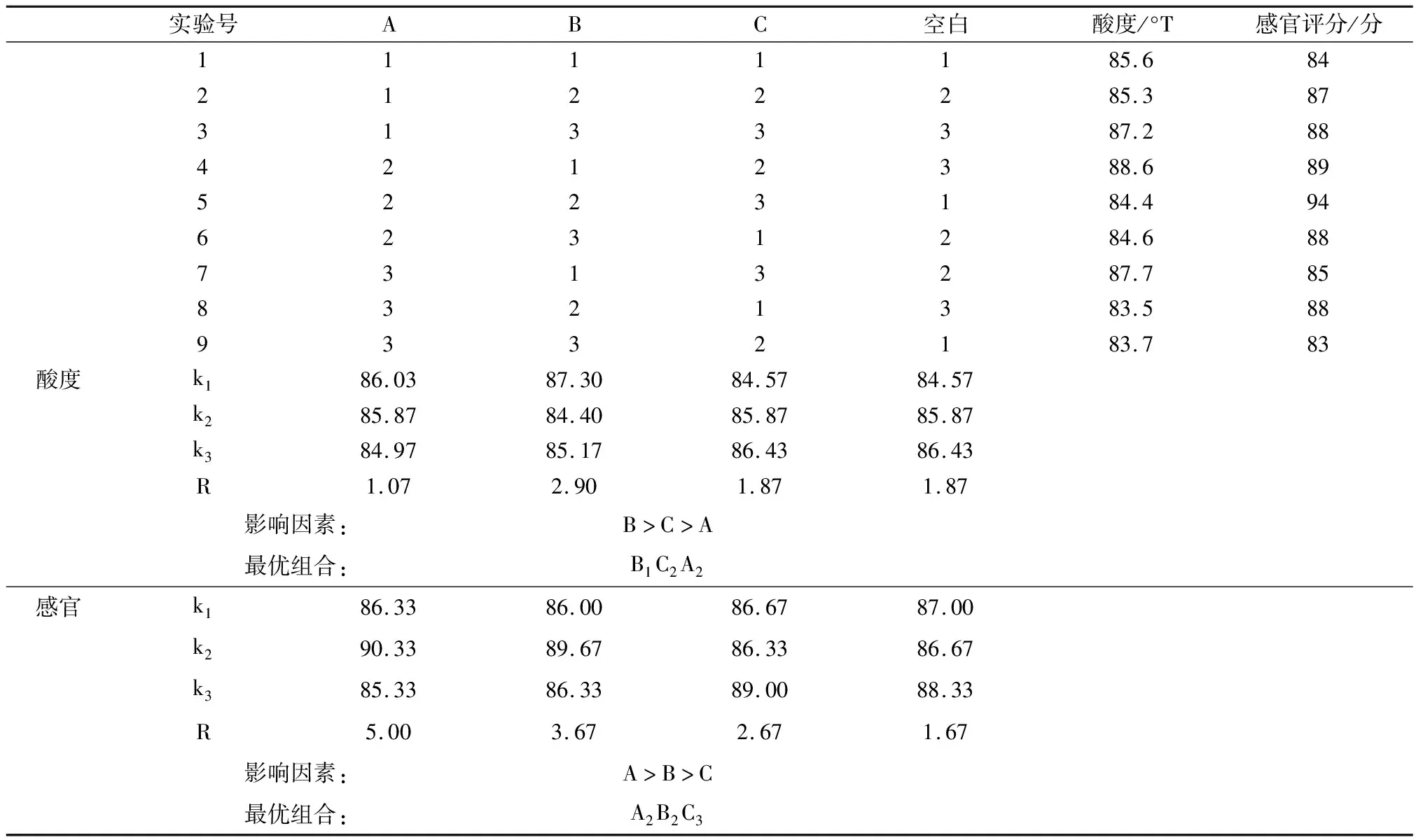

在单因素试验的基础上,以感官评分及酸度为评价指标,以大豆分离蛋白添加量/%(A)、白砂糖添加量/%(B)、稳定剂添加量/%(C)为评价因素,进行3因素3水平正交试验,优化双蛋白酸羊奶工艺参数。正交试验结果与分析见表7与表8。

表7 YF-L 904的正交试验结果

表8 Premium 5.0的正交试验结果

通过YF-L904菌种进行的正交试验结果可见,若以酸度为指标,影响因素B>A>C,即白砂糖的添加量为主要影响因素,大豆分离蛋白添加量和稳定剂的添加量次之,由于酸度越大越好,则k值最大,其对应的水平最好,故优方案为B2C1A3,其最佳工艺参数为:大豆分离蛋白添加量0.6%、白砂糖添加量8%、稳定剂添加量0.6%;若以感官分析为指标,影响因素A>B>C,即大豆分离蛋白为主要因素,白砂糖和稳定剂添加量次之,由于感官评分越高越好,故优方案为A2B2C3,其最佳工艺参数为:添加0.8%的大豆分离蛋白、0.8%稳定剂和8%的白砂糖。

通过Premium5.0菌种进行的正交试验结果可见,若以酸度为指标,影响因素B>C>A,即白砂糖的添加量为主要影响因素,大豆分离蛋白添加量和稳定剂的添加量次之,由于酸度越大越好,则k值最大的水平最好,故优方案为B1C2A2,其最佳工艺参数为:大豆分离蛋白添加量0.8%、白砂糖添加量7%、稳定剂添加量0.7%;若以感官分析为指标,影响因素A>B>C,即大豆分离蛋白为主要因素,白砂糖和稳定剂添加量次之,由于感官评分越高越好,故优方案为A2B2C3,其最佳工艺参数为:添加0.8%的大豆分离蛋白、0.8%稳定剂和8%的白砂糖。

2.3 理化及微生物检验结果

2.3.1 理化指标检测结果

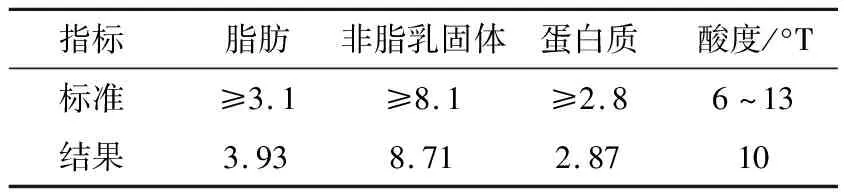

根据国标GB 19301-2010对鲜羊奶和双蛋白酸羊奶进行理化检测,其结果符合国家要求。见表9与表10。

表9 鲜羊奶理化指标及检测结果

表10 双蛋白酸羊奶理化指标及检测结果

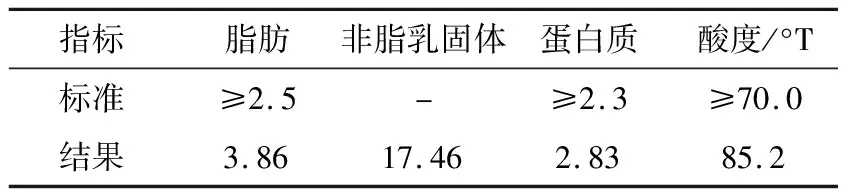

2.3.2 微生物限量检测结果

根据国标GB 19302-2010对双蛋白酸羊奶进行微生物限量检测,大肠菌群、金黄色葡萄球菌、沙门氏菌、酵母菌和霉菌的检测结果均符合国标限量要求。乳酸菌检测结果为3.3×107,符合国标要求。结果见表11。

表11 微生物限量检测表

2.4 产品对比

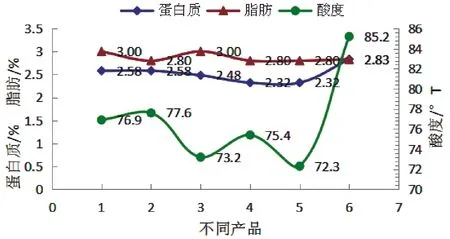

从中荷乳业市售品中挑选了五款不同的酸奶产品与双蛋白酸羊奶进行酸度、脂肪和蛋白质含量方面的比较(1.大河1992;2.原生酸奶;3.炭烧酸奶;4.PED益生菌;5.益生菌袋酸奶;6.双蛋白酸羊奶),从图1的实验结果中可以看出双蛋白酸羊奶的酸度比其他五款酸奶高,蛋白质含量比其他产品高,脂肪含量相差不大。

图1 不同酸奶产品对比图

3 讨论

试验得出双蛋白酸羊奶发酵最佳工艺条件为:大豆分离蛋白添加量0.8%,接种1%的YF-L904菌种,加8%的白砂糖,0.8%的稳定剂,在43 ℃恒温环境中发酵6 h。在此条件下生产的双蛋白酸羊奶组织结构细腻光滑,口感最佳。

羊奶可有效改善我国城乡居民的膳食营养结构,羊奶市场存在着巨大的潜力。羊奶产业拥有光明的前景,预计在不久的将来,将会成为食品行业中的热点和经济增长点。双蛋白酸羊奶的研制赋予酸羊奶特殊的风味,使产品营养更加全面,也为羊奶脱膻工艺提供了新思路,将有利于提高羊奶市场的竞争力。