钢桁桥梁钢结构制造中技术管理与质量控制分析

2020-12-31章黄

文/章黄

1 工程概况

金安金沙江大桥(见图1),上部结构为主跨1386m的单跨双绞板桁结合式钢桁梁悬索桥,主缆采用三跨布置,理论主缆跨度(330m+1386m+205m),横向缆距27m,上部结构为钢板结合桁架梁设计主桁架采用带竖腹杆的华伦式结构,桁高9.5m,标准节间长10.8m。设计道路双向四车道高速公路,计算行车速度80km/h,桥型布置。

图1 金安金沙江大桥效果图

主桥钢桁梁全长约1386m,钢桁梁包含钢桁架和正交异性钢桥面板两部分,板桁结合。桥面板与钢桁架通过拴接焊结合方式组成整体。钢桁梁主体结构采用Q345qD、Q420qD 钢材,工程总量约1.5 万t。钢桁梁整体节段图(见图2)。

图2 钢桁梁整体节段图

工程施工技术是钢桁桥梁建设过程中核心环节,做好施工技术管理控制能够保证工程施工质量。从科学发展管理层面讲,积极运用先进的技术,对传统的施工技术加以改进,实施好钢桁桥梁施工技术控制,既能降低桥梁建设的质量安全风险,又能延长桥梁服役后的使用寿命,确保每一个施工环节达到国家标准,最终为工程顺利建设提供支撑。

2 钢桁桥梁工法管理

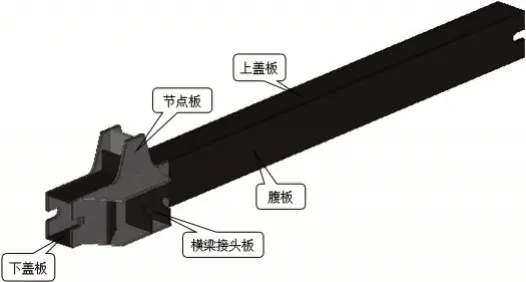

下弦杆结构组成:腹板、上盖板、下盖板、节点板、横梁接头板组成(见图3)。

图3 下弦杆结构示意图

3 钢桁桥梁制造管理

3.1 制造技术文件编制、评审管理

针对钢桁梁图纸尺寸及相关标准、规范要求,编制了相应的工艺技术文件、验收规则、拼装方案等以指导现场钢桁梁施工,工艺技术文件均经过业主代表及驻地监理工程师的认可。项目开工前针对结构特点、对各种焊接接头进行了分类和汇总,结合《施工设计图纸》《公路桥涵施工技术规范》(JTGT 3650—2020)和可实施的焊接方法,确定能够覆盖全部焊接接头的接头形式共计45 组。按照评定标准进行检验,力学性能、宏观金相等检验项,编写专项总结报告并通过专家会议组评审[1]。

3.2 岗前质量技术培训措施

开工前,对参建人员进行了质量技术交底,质量交底的内容包括:预拼装测量控制网设置,钢桁梁总拼过程中精度的要求、报验停止点,产品试板的要求,质量控制的重点、难点,出现质量问题的处理流程以及制作过程中涉及的检查方法等。

对现场施工人员进行了工艺流程及重点、难点的技术交底。通过技术交底全面、系统地介绍了装配定位原则及精度要求,详细说明了各类工装的使用方法,以及在结构转运、吊装、翻身工艺方案及注意事项等。

3.3 制造关键技术管理与质量措施

3.3.1 开工前的控制措施

钢桁梁原材料经监理验收合格,并做好相应的复验合格后使用,确保原材料的可追溯性。对于进场的检测仪器、设备,均严格按照要求进行计量合格后,并在规定的有效期内使用。对胎位处的地基的沉降进行了监控,监控频率控制在每月2~3 次,预拼装胎架最大沉降为3mm,满足拼装胎架要求,后续也将持续观测。

3.3.2 弦杆制造技术

弦杆为双节点的箱型杆件构造,最大长度10.8m,焊缝长度较长,节点板开挡尺寸、杆件直线度等都是重点控制项。将节点板、腹板分别高精度数控下料,预留焊接收缩量,埋弧自动焊施焊对接焊缝,拼缝后修正节点中心线,有效控制板件焊接变形,两端预留切割余量,确保箱型杆件最终直线度成型;箱型杆件制作完成后两端配切,确保杆件长度。弦杆两端孔群均采用“后孔法”,利用三维数控钻床同时钻制孔群,顶底板孔群以已钻腹板孔为基准划线卡样板钻制,有效控制孔群精度。

3.3.3 杆件装焊尺寸控制和测量

为了有效控制箱口尺寸的精度采用如下工艺措施:对于各种零部件,根据结构特点并借鉴以往经验,设计制造了一批专用的组装胎架、焊接胎架等工装。设置合理的工艺量,并精确控制各工序的过程控制精度。编制合理的焊接工艺并采取预变形等措施控制焊接、修整等变形。如火焰加热法在焊接前对节点板悬出部位进行焊接反变形,保证了箱口尺寸和平面度要求。

3.3.4 杆件焊缝无损检管理

杆件的焊缝无损探伤严格按照验收规范进行,并经监理以及第三方检测单位确认合格。

3.3.5 杆件制孔控制和测量

成品杆件采用数控型钢龙门移动式三维钻床制孔,其加工精度规格为(0.04+0.004L)mm,16m 内最大误差0.1mm,最大加工杆件长度16m,使得杆件制孔精度尺寸得到保证,杆件孔群尺寸经测量符合验收要求。

3.3.6 制孔控制与测量

弦杆有多向连接关系、连接关系复杂,未满足标准要求,将会直接影响桥位安装及成桥线形。为了确保达到孔群精度要求,根据该桥特点,采取如下工艺措施:以后孔法工艺为主,先孔法为辅的制孔,避免焊接变形、矫正变形的影响,提高制孔精度。采用专用划线平台仪器划线工艺,同时对超长极边孔群设置了钻孔校准线,预防数控钻床意外出错。设计高精度的制孔工艺装备,包括钻孔样板、钻孔胎架等,采用数控钻、摇臂钻及磁力钻相结合的钻孔工艺。

3.3.7 杆件完工控制和测量

按照《工程质量验收制度》规定:采用钢卷尺、弹簧秤、磁力座、专用平尺、游标卡尺和专用检测样板等,按照100%对杆件各项检验指标,依据制造验收规则规定项和允许偏差进行测量与报检,试装杆件各项检测均合格[2]。

3.3.8 斜杆接头板的控制措施

斜杆接头板的角度和孔群关系直接影响到后续斜杆、上弦杆的安装,为保证其角度和孔群关系的精度,采取了相应措施即利用已制孔的节点板上孔群精密划线组装斜杆接头板,同时利用专用定位样板(冲钉和螺栓定位),保证斜杆接头板与节点板的相对孔群关系。

3.4 桁架梁预拼胎架的制作控制和测量

在钢桁梁预拼装胎架施工过程中,首先对拼装胎架的测量地样线、标高控制网、胎架纵、横基准线进行设置。定位地样线用全站仪进行放样和测量,高程在胎架周边运用水准仪布置标高基准点以形成标高测量控制网,横向基准线运用激光经纬仪定位出梁段底板的定位基准线。根据地样线搭设胎架,对胎架的线型及端面尺寸进行测量,合格后报验监理等单位验收。验收合格后方投入使用。

4 钢桁梁拼装质量工艺应用情况

为确保钢桁梁段顺利拼装,根据现场实际施工条件,编制了包括杆件转运、拼装调整等一系列过程的工艺技术方案。负责项目实施的生产、技术和质量控制人员对拼装节段转运及全过程进行了跟踪指导和监督。

根据钢桁梁拼装施工状态及测量数据总结:

利用三维钻床钻孔设备,制孔精度高,钻孔准,通孔率100%,首轮产品质量稳定可靠,进一步验证了钢主梁总拼工艺施工方案合理;优化后的施工工艺可进一步提高产品质量,在立体化交叉作业过程中可以更好地利用车间现有人力、物力资源,施工效率可以得到有效地提高;合理地制作工艺结合了所配置的自动化、机械化焊接设备,可以很好地保证产品制作精度及质量要求;检测手段、检验记录表格能够满足质量管理要求,各工序质量均能达到制造规则要求;钢桁梁节段预拼装过程中的制造、转运、存放等过程,对涉及安全、环保、人员健康的危险源进行了有效识别,HSE 管理体系覆盖全面,运转有效。

从总拼胎架布设开始,按照制造线型设置预拱度,从支墩标高、下桥面板块顶面标高、主桁片下弦杆顶板标高几个方面,逐级控制大节段总拼线型,通过测量网控制大节段立体总拼过程中桥面板块基线间距、主桁片节点间距、桁高、桁宽、对角线差、节段环口匹配度等项点,有效控制大节段整体总拼制造精度。

5 结语

“逢山开路,遇水搭桥。”“十三五”期间,我国综合国力和自主创新能力不断增强,桥梁设计建设水平不断提升,多项施工记录位居世界第一。

在桥梁建设过程中,桥梁质量直接对民众的人身和财产安全带来一定的影响。在实际的施工中,钢桁梁制造是工程建设过程中的关键环节,其在工厂内制造更容易科学管理,双整体节点杆件制作、特殊部位焊接、大节段精度控制等更具备优势,经过努力与逐步探索为国家桥梁建设工程创造出更有利的条件,为经济社会发展发挥重要作用。