城市地下综合管廊施工装备研发与应用

2020-12-30孟虹

孟 虹

(甘肃第七建设集团股份有限公司,甘肃 兰州 730000)

0 引言

我国所说的地下综合管廊,在日本通常将城市地下综合管廊叫做共同沟。在我国各地区之间也有一些不同,比如台湾地区将其叫做共同管道,在香港地区称之为综合管道,内陆地区统称为城市地下综合管廊,但是各地区所运用的原理都是一样的,是将通讯、燃气、给水、中水等各种管道工程集合于一身,还需设有专门进行检修的窗口,同时配备一系列进行监管督查的系统等[1]。其能够有效地将各类的管线进行规划和建设,充分利用地下空间、节省投资,对拉动城市经济发展、改善城市面貌、保障城市安全都具有良好的效果。

城市地下综合管廊的兴建,最早始于城市化水平较高的伦敦和巴黎等国际化大都市。法国是最早建设地下综合管廊的国家,早在 1833 年,巴黎的地下综合管廊就已建设而成。地下综合管廊技术在经过一百多年的发展后,已逐渐成熟。截至目前,已有很多国家都建设了城市地下综合管廊,且取得了较好的成效,比如法国、英国、芬兰、瑞典等。在众多国家当中,日本是目前地下综合管廊技术最为先进的国家,成果较为显著。

1958 年,我国引入城市地下管廊,在北京建成首条综合管廊,但 1994 年就停止了运作。随后又在上海新建城市地下综合管廊,至此城市地下管廊建设正式得以启动。截止到目前,已有多个城市都建设了城市地下管廊,包括广州、天津及杭州等城市,但只有少部分城市得以应用,覆盖的城市较少,并未在国内得以广泛的应用。随着我国城市地下综合管廊的建设规模的不断扩大,出现了形式多样的专业施工装备。

1 兰州市榆中县环城东路综合管廊简介

兰州市榆中县环城东路(太白东路至纬四路)地下综合管廊新建工程位于兰州市榆中县环城东路,属于环城东路配套建设综合管廊。地下综合管廊布置在榆中县环城东路西侧绿化带,人行道、非机动车道及机非隔离带下。项目工程南起纬十一路(太白东路),北至纬四路,建设综合管廊总长为 1.864 km,标准断面内净断面尺寸为 8.5 m×4.3 m,共分为 3 个独立舱室。舱体外墙厚度为 350 mm,内墙厚度为 300 mm,底板及顶板厚度为 400 mm。每 800~1 000 m 设置人员入口和逃生口,每 400 m 设置投料口。混凝土使用 C45 防水混凝土,抗渗等级为 P6,抗冻等级为 F150;垫层为 C20 混凝土。

入廊的管线包括 20 回路 10 kV 电力电缆、20 回路电信电缆、DN300 给水管、预留 DN300 再生水管、DN400 热力管、DN300 燃气管。根据规范要求,天然气管道设置独立舱室内;热力管设独立舱室;给水管、再生水管、电力管、通信管设置同一舱室内。其断面形式如图 1 所示。

图1 兰州市榆中县环城东路综合管廊断面图

榆中综合管廊为干、支混合型综合管廊。管廊入驻的市政管线主要有电力电缆、电信电缆、给水管道、供热管道、燃气管道、中水管、雨水管道及污水管道等;入驻的管线配套检测设备及控制执行机构、检测系统、监控系统、报警系统三系统共联共通。

2 兰州市榆中县环城东路综合管廊装备研发与应用

兰州市榆中县环城东路(太白东路至纬四路)地下综合管廊项目采用明挖现浇法进行施工,在兰州市采用明挖现浇法施工的城市地下综合管廊大多使用木模板进行施工,模板安装、拆除无法实现自动化和机械化,存在劳动强度大、劳动力应用多,施工成本高,机械化程度低,混凝土观感差等一系列问题。针对兰州市榆中县环城东路综合管廊施工实际情况,项目研发了综合管廊自控模架体系。综合管廊自控模架体系是一种城市综合管廊施工一体化装置,是一种新型组合式模架体系。该体系由模板体系、模架体系、行走系统等灵活组装为一个整体,解决了传统管廊施工“明挖现浇”快速施工的难题,是目前建筑市政施工领域的新型设备,具有较高的社会效益和经济价值。

2.1 综合管廊自控模架体系构成

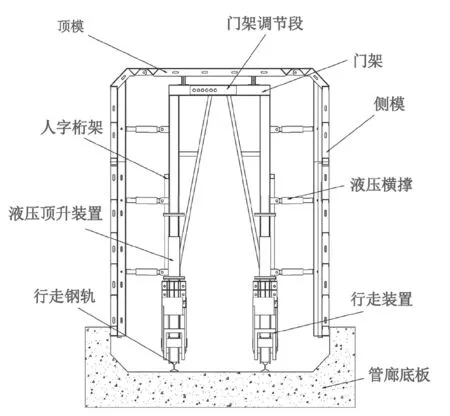

综合管廊自控模架体系由模架支撑系统、行走系统、液压系统、模板系统、声光安全报警系统 5 部分组成。模架体系运行状态结构示意如图 2 所示;模架体系收缩状态结构示意如图 3 所示。

图2 模架体系运行状态

图3 模架体系收缩状态

2.1.1 模架支撑系统

模架支撑系统包括门型下纵梁、支撑架、人字桁架、门架调节段等构件,构成了综合管廊模架体系的外部框架,每部台车总长度为 30 m,由 6 段 5 m 的单元组成,两根台车下纵梁作为整体支撑位于底部并与行走系统进行连接。

了解麻醉和手术方式、术中情况、切口情况,持续低流量吸氧,心电监护,观察生命体征,保持呼吸道通畅[3]。

在实际施工中,模架支撑系统门架宽度随管廊实际设计宽度进行调节,宽度调节范围为 1 200~2 300 mm,可满足多种断面形式城市地下综合管廊的施工,通用性较强。

2.1.2 行走系统

行走系统由 4 个异步电动机安装主动轮,分别置于综合管廊自控模架体系两个端部,为行走系统提供动力,根据工程实际情况等距安装从动轮,为整个管廊模架体系提供支撑,进而提高系统的稳定性。

2.1.3 液压系统

液压系统由 1 个液压泵站、4 个竖向顶升油缸、24 个液压横撑及液压智能操作控制系统组成。通过液压智能操作控制系统可实现液压系统全自动控制、点动控制以及远程控制,可实现液压装置的远距离传输并保证其同步性;为综合管廊自控模架体系在施工过程中行走、模板的伸缩提供动力并提高施工效率,实现全过程机械化施工。

2.1.4 模板系统

模板系统采用铝合金模板。通过利用单元模块化技术,可根据工程实际进行模块化组装,形成断面可调的、模块化组装的模板系统,从而适应截面均匀变化、截面突变、非标准段等各类截面变化的综合管廊项目。模板通用性较高,可实现多次循环使用的目的。

2.1.5 声光安全报警系统

声光安全报警装置是集声、光系统为一体的报警装置。声光安全报警装置与智能控制系统相连接,在模架体系运行时,安全报警装置会将信号传输给控制输出装置,控制输出装置进一步激活灯光报警装置和声音报警装置,发光系统持续发出红色警示光,给予色觉的警示;发声系统持续发出警示语“装备运行,请注意安全”,给予听觉的警示,持续 1~2 min。

当模架体系运行工作完成后,信号中断,声光安全报警装置自动反馈信号,终止发声系统和发光系统的工作。

2.2 综合管廊自控模架体系现场操作步骤

本工程分两次浇筑,浇筑底板时先浇筑到腋角部位上方 450 mm,设水平施工缝,作为第一次混凝土浇筑;待底板达到强度后,组装综合管廊自控模架体系并进行调试,调试合格后对边墙、中墙、顶板进行第二次浇筑,在中间层平板上盖板处预留洞口方便震动混凝土。

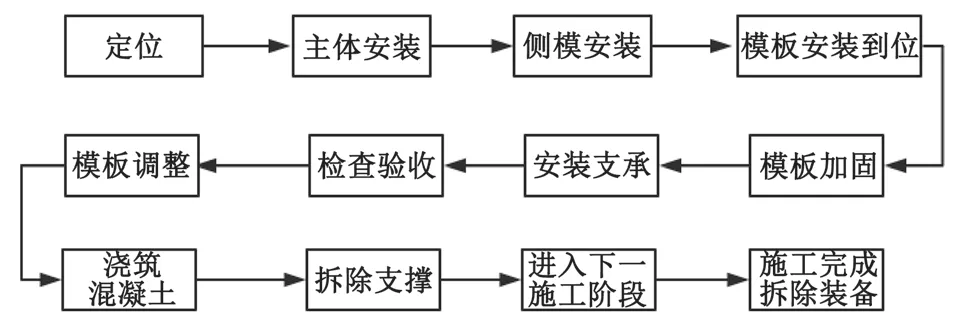

在组装综合管廊自控模架体系阶段,按照图纸进行定位,定位完成后进行主体安装、模板安装;然后由主油缸顶升和侧模液压系统配合支撑侧模板就位;主油缸顶升顶模板就位后,检查垂直度和平整度并进行调校;下一步进行安装竖向和水平方向的支撑,加固模板和提高模板承载力;最后,检查验收,浇筑混凝土。

在施工完成后,拆除时先由主油缸收缩脱离顶模,拆除水平支撑,然后收缩侧油缸脱离侧模,同时收缩主油缸和侧油缸使所有模板脱离混凝土 100~150 mm,拆除垂直支撑,移动台车进入下一流水段施工。施工流程如图 4 所示。

图4 综合管廊自控模架体系施工流程图

3 综合管廊自控模架体系的技术特点

1)机械化程度高,节约成本。综合管廊自控模架体系经一次性组装完毕后,无需拆散,可重复使用,配合使用无线遥控系统、液压升降系统,代替了传统施工中人工进行模板整体拆除搬运和拼装,实现了自动行走和模板自动支设与拆除,人工成本可降低约 75 %。

2)安全性高,操作简单。综合管廊自控模架体系施工安全程度高,杜绝了施工中的人员伤害;同时,其构造原理简单、受力方式合理,结构稳定性强、操作方便。

3)定型化生产,施工质量高。综合管廊自控模架体系构配件定型化、工厂化加工,由于采用铝合金 模板,模板强度高,克服了胶木模板刚度低、易涨模的质量缺陷;模板拼缝少,混凝土外观质量较好。

4)标准化施工,文明施工形象好。综合管廊自控模架体系标准化程度高,安装快捷、简便,所需部件较少,不易丢失,施工现场无任何垃圾,施工环境安全、干净、整洁,文明施工形象好。

5)可重复周转使用,绿色环保。综合管廊自控模架体系可重复周转使用,适用于不同截面尺寸和结构的管廊施工,可有效提高模板的利用率和施工效率,符合国家绿色施工节能、节材低碳环保的要求。

6)劳动强度降低,综合效益明显。由于采用液压支、拆模板,遥控行走,工人只需松开或紧固螺栓即可,劳动强度降低 80 %。在建筑工人老龄化,改变了年轻人对建筑行业“脏、累、工作环境恶劣”而不愿意从事建筑行业的想法。由于采用此专业施工装备减少了开挖断面宽度、开挖和回填土方,同时节约搭设外脚手架成本,效益十分明显。

4 结语

兰州市榆中县环城东路(太白东路至纬四路)地下综合管廊新建工程舱型截面为矩形,断面较小,且混凝土质量要求高,工期紧。经过综合对比分析,采用综合管廊模架自控体系进行施工,模架自控体系属于装配式专业施工装备,具有现场组装、劳动强度低、安全性高、混凝土观感质量好、适用性强等特点,在实际应用中取得了良好的效果,提高了施工的综合效用,最大限度地巩固了施工价值,对类似工程施工具有较好的借鉴意义。