工程机械结构件焊接废气处理系统方案研究

2020-12-30

(山推工程机械股份有限公司,山东 济宁 272073)

1 机械制造焊接烟尘问题

机械制造行业因机械产品特点,主体多为结构件,在产品制造方面主要有焊接、加工及涂装等工序,均会产生焊烟、油雾和废气,因此也成为环保政策落实的重点对象。目前工程机械行业大型构件焊接广泛采取镀铜实芯焊丝,焊丝表面要镀一层铜粉的工艺达到保护焊丝不被氧化的作用,但镀铜也带来焊接过程中烟雾大、弧光辐射、有害气体、噪声等一系列问题,尤其是CO2气保焊,因其具有熔深大、焊接效率高的特点被工程机械企业普遍采用。

焊接烟尘问题是困扰作业环境的主要问题及关键控制点。据有关资料分析,焊接烟尘中直径在0.1~10μm 之间的粉尘颗粒物对人体健康影响较大,CO、NO2、酚苯类化合物可通过呼吸系统进入到血液中造成人体中毒,还会作为单体存在于肺组织内,引发操作者患上职业病,如尘肺等。随着国家环保政策的逐级落实,要求企业在发展的同时落实主体责任,把以人为本放在首位,并把对大气污染降到最低,为此,工程机械企业积极落实国家环保政策同时执行相关职业卫生安全,逐步对结构件焊接场所采取必要的净化措施,以改善作业环境。

2 结构件车间现状

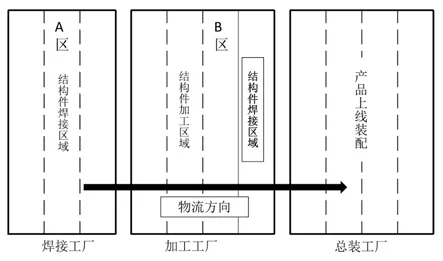

工程机械制造企业在车间工艺规划普遍存在一个惯例,就是结构件制造车间按照工艺流程进行布局,这样就会出现焊接设备与加工设备交叉放置的情况,这对焊烟收集净化处理带来不小的难度。焊接温度高,焊接烟尘在车间内随热空气上升稳定至6~8m 高度并长时间聚集层,浓度增大,会随着气压进行流动,导致整个车间内部充满烟尘,针对图1 所示A 区的治理进行方案选型并验证效果。

图1 焊接特殊分布图

以我公司结构件为例,焊接工厂A 区为3 个24m 标准跨车间,其中焊接区为两跨,另一跨为涂装生产线,整个焊接作业面积为9 800m2(二跨厂房198m×48m),除少量加工工序外共102 个组焊工位(人工组对25 个、人工焊接及修磨48个,机器人焊接25 个,专机焊接4 个),焊点多且分布分散,另外工件尺寸大、重量较重,作业期间需要采取行车吊装,物流移动频繁的特点。

针对焊接工艺特点进行分析如下:焊接烟尘种类主要为二氧化碳气体保护焊接烟尘;灰尘特性为干性;焊接电流:300~350A;焊接电压:30~35V;实芯焊丝,焊丝直径∅1.2~1.6mm,工作时间8h/d,焊材耗用量为1 900kg/d。

3 方案设计

设计方案时,考虑车间具备的环境为三相交流电源:380V(±15%)50Hz,单相交流电源采取220V(±15%)50Hz,环境温度为-20~45℃,湿度:50%~90%,压缩空气为0.5~0.7MPa。废气净化的目标为车间内部空气品质达到职业卫生要求,即焊接车间总尘的8h 工作日时间加权平均浓度不超过4mg/m3,任何一次短时间(15min)接触的浓度均不超过8mg/m3。

同时在改善结构件车间环境的同时避免对作业效率、操作便捷性等方面带来不良影响,制定吹吸式整体循环净化方案,经过论证并考虑到老车间下部布局基本已定,不适合进行全局调整,因此采取平流层吹吸式方案。

为保证焊接电弧稳定性,空气流动不得大于2m/s。设计的焊烟净化工艺流程大致为:焊接产生的烟尘及有害烟气通过负压的抽风管道吸附到主机内的除尘滤筒器内,然后通过活性炭过滤净化把洁净空气送到吹风管道里反吹回车间,焊接灰尘通过滤筒内的定时反吹功能把灰尘带到底部的储灰箱内,然后人工统一收集处理。

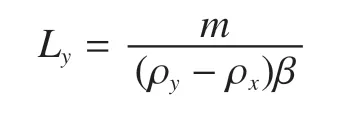

按照JGJ 353-2017《焊接作业厂房供暖通风与空气调节设计规范》的相关要求,采取通风换气措施来净化焊烟废气需应按照下式计算

Ly——消除焊烟所需风量(m3/h);

m——焊烟产生量(mg/h);

ρy——车间内容许焊烟的最高浓度(mg/m3);

ρx——净化后中焊烟的质量浓度(mg/m3);

β——排风效率,排风口布置在合适的高度区域,排风效率取80%~90%。

现场采用直径∅1.2mm 实芯焊丝,根据常用焊接方法的发尘量,按发尘量7g/kg 选取。工作时间按8h 工作制,根据日消耗焊丝1.9t,则日产生焊接烟尘量M1=7(g/kg)×1900(kg)=13300g=1.33×107mg,则产生的焊接烟尘量m=M1/8=1.66×106mg/h。

根据车间职业健康卫生标准要求,则

由于车间面积较大,为了达到更好的焊接烟尘净化效果,设计时考虑一定的富余,则车间焊接烟尘整体治理最终设计风量Q≥500000m3/h。

4 设备选型

4.1 主机选型

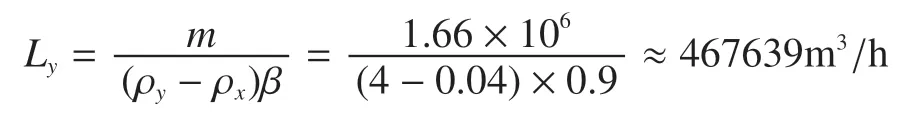

根据设计风量Q=500000m3/h,选择某公司的除尘器机型WLC-25YT,单台处理风量500 000m3/h,电机功率22kW,共布局20 台主机,具体布局如图2 所示。

图2 方案布局示意图

该款滤筒除尘器由风机、电机与过滤单元、电控分开设置,风量较大,采用模块化设计,可以根据风量的需要采用若干个模块拼装而成。风机、电机设计隔音罩及消音器,使大风量风机的噪声降到最低,达到国标要求。

除尘器选用的滤材使用寿命长,选用进口滤材——聚酯基材,基材表面覆PTFE 膜,有一定的防水性,较传统的纤维或超细纤维覆膜滤材使用寿命长2~3 倍。电控箱外挂式处理使整个设备更为统一,且有效地降低了粉尘对电气元件的影响,同时根据设备现场运行环境的要求,电控箱的安装位置更为灵活,指示灯带的使用更是增加了设备的科技感与未来感。

除尘器过滤单元采用端盖式滤芯快速安装方式,更便于滤芯的拆卸及维护,滤芯竖装使其清灰更加彻底干净,滤芯过滤面积较大风速较低使用寿命更长。

4.2 风机选型

根据整体布局图设计风机全压,滤筒的初始阻力为210Pa,整体设备的初阻力为200Pa 左右,当设备运行一段时间后,滤筒表面黏附了大量的细小粉尘颗粒物,增大了滤筒的阻力,使得滤筒的阻力变大,最终上升到滤筒的最大阻力650Pa,整体设备阻力为850Pa。根据管道尺寸大小、管道长度、弯头数量,按照国家管道压力计算方式,最终整套系统阻力为<2 000Pa,为了使风机运行时静压不在风机压力上限值(当风机压力一直处于风机压力的上限值时,容易减少风机运行寿命),最终风机全压设计为2 400Pa。只有选取合适的风机压力,风机效率才会体现得更加完美,当风机压力过高或过低,风机的效率就会更低,出现抽不动风的问题。最终选择某知名品牌风机型号:300-450A,风机配变频电机,配置的电机型号为22KW-4P,整套系统实际运行最大风量可达28 500m3/h。

根据车间电焊烟尘浓度P<4mg/m3要求,按设计风量500 000m3/h,则车间电焊烟尘浓度P2=Q2/M2=(1.66×106mg/h)/(500 000m3/h)=3.32mg/m3,符合室内职业健康卫生标准。同时根据DB37/2376-2019《区域性大气污染物综合排效标准》标准要求车间电焊烟尘浓度P<4mg/m3,按单台风机最大风量28 500m3/h,总风量为长570 000m3/h,则车间电焊烟尘浓 度P2=Q2/M2=(1.66×106mg/h)/(570 000m3/h)=2.91mg/m3;NO2平均容许浓度P<5mg/m3要求,按设计风量500 000m3/h,则车间NO2浓度P2=Q2/M2=(4.11×104mg/h)/(500000m3/h)=0.082mg/m3;臭氧最高容许浓度P<0.3mg/m3要求,经计算臭氧浓度P2=Q2/M2=2850mg/h/500000m3/h=0.0057mg/m3,符合室内职业健康卫生标准。

4.3 过滤元件

本方案采用高效PTFE 覆膜滤材制作的滤筒作为过滤元件。为了保持滤材的可靠性,本方案采取压力传感器控制的脉冲进行反吹来实现。分别在进气管道和出气管道靠近主机的地方安装两个探头式压力传感器,并预设的警戒值,当进出口压差达到警戒值时,脉冲电磁阀接到信号气动,压缩空气从阀口喷出,通过各个滤筒的引流管实现对滤筒的吹扫,直到压差低于另设定的下限值时才停止;下限值与预设警戒值构成一个区间,有效地控制脉冲阀的打开频次,确保运行可靠。

4.4 清灰系统

清灰系统运行状况及便捷性直接能影响整个系统运行可靠性,本方案采用压缩空气脉冲清灰,可采用在线、离线两种状态清灰方式,也可实施人工手动,如清灰系统出现故障或者效果不好将直接导致整个除尘系统失效;如清灰系统运行良好,可延长滤筒的使用寿命,降低系统能耗,可大大降低运行维护成本。

清灰系统设置有分气包实现集灰盒自动装卸及密封,同时配备精密油水过滤器,实现油水的分离,保证供气压力和流量的可靠性,确保满足各种运行工况下的清灰需求。

4.5 脉冲电磁阀

脉冲式电磁阀是滤筒式过滤设备清灰系统的关键元件,型号选用合适与否直接关系到除尘器设备的稳定性、可靠性以及清灰效果,也可有效降低运行维护成本。选用某公司的RFS 电磁脉冲阀,喷吹压力<0.7MPa,DC24V,1.0″。一般膜片的寿命要≥100 万次,才能满足脉冲电磁阀的高效运行要求、最大限度地减少了后期设备运行成本及维保工作量。根据车间环境资源供气压力介于0.5~0.6MPa 时,脉冲喷吹时间<0.2s,单个电磁脉冲阀喷吹时压缩空气耗用量<30L,极大地降低了压缩空气耗用量,有效地减少了压缩空气站的工作量,真正地做到了环保节能。电磁脉冲阀在出厂时已经安装在气包上,在车间内均进行了压力测试、气密性试验和可靠性试验,极大地保障了设备安装精度和使用性能。

5 应用效果

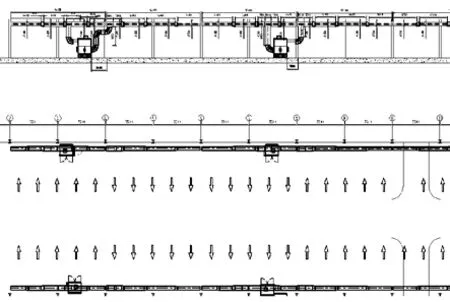

此整体式循环回收除尘系统主要由主机(风机、除尘器)、降噪设备、管道、终端吸气装置、终端送气装置和电控柜构成(图3)。其循环除尘系统净化主要原理依靠主机风机风量通过一侧进风管把车间内有焊烟的空气吸入管道,通过主机内带有超滤pp 覆膜的滤筒进行过滤后,然后经过净化活性炭进行除异味,最后通过另一侧吹风管道送回到车间内,车间对称互补安装,以实现车间气流的规律性,考虑到烟尘聚集高度,水平吹洗管道安装高度也在此位置,并采取水平层风幕封堵焊烟外逸,以此实现净化效率高的目的。

图3 车间整体除尘净化示意图

该车间管道式整体负压净化方式,不需要在每个工位进行可移动烟尘收集装置的安装,不仅车间内部扩散的烟尘大大减少,车间空气状况大大改善,同时不影响正常的操作作业,且对环境温度影响较小,节约大量能耗,有利于焊接质量的稳定,是一种值得推广的环保除尘技术。