倒三角起重臂预起拱制作与检测技术研究

2020-12-30郝好峰范开英沈兰华

郝好峰,范开英,沈兰华,洪 郴

(1.中国电建集团山东电力建设第一工程有限公司,山东 济南 250102;2.山东丰汇设备技术有限公司,山东 济南 250200)

平臂塔机因安装方便、变幅速度快、覆盖范围大等优势而广泛应用于建筑施工项目。在起重吊装作业过程中,起升载荷向外变幅随着幅度的增加而起重力矩负荷率增加,稳定性下降,危险性加大。为防止意外发生,平臂塔机起重臂在设计和制作时通常略微上扬,在变幅钢丝绳断裂后起升载荷不能自行沿着起重臂向外变幅,降低负荷率和安全风险[1]。

平头塔机起重臂自重应力在材料利用率中占有较大比例,预起拱的控制由于生产制作方式的不同,实现效果有时达不到设计要求。在验收时只能跟随制作过程检测,难以得到客户现场安装状态的对比使用数据,也缺乏相关规范的标准支持,需要设计进一步的分析指导。

1 预起拱方式

平臂塔机按照有无塔尖结构可分为塔头塔机和平头塔机。结构设计对起重臂预起拱采用不同的方式。

塔头塔机起重臂一般采用正三角结构,通过前拉杆从塔帽顶部连接起重臂中部。因为塔帽和拉杆的存在,起重臂在制作时可不考虑预起拱,而是通过设计减少拉杆长度,使起重臂微微上翘1°~1.5°。

平头塔机起重臂属于悬臂结构,起重臂预起拱只能通过自身构造实现。起重臂上弦杆各段之间铰接时设计适当转角,结构制作时考虑下弦杆保持端面顶紧,形成一条链式抛物线,实现起重臂平滑上扬[2]。

大型平头塔机起重臂可采用正三角或倒三角结构,选用倒三角结构时,因各段受力差异较大,在结构材料选取和转角设计时,各段设计预起拱要求均不相同。为保证下弦杆能够有效传递压力,需要分段计算校核和制作加工,难以采用统一的标准工装。起重臂在分段制作桁架过程中因倒三角的不稳定结构,一般采用正三角组合方式进行拼装。考虑自重应力的影响,制作过程和工作状态属于截然相反的受力工况,需要对结构制作过程进行设计指导。

2 受力工况分析

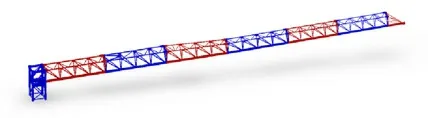

起重臂在工作状态下的载荷组合工况是设计控制的主要内容,通过设计资料输出反应起重臂结构制作标准值。起重臂设计在强度计算时可采用根部固定方式,也可以固定回转塔身;在刚度计算时需采用整机校核。各种工况起重臂都处于倒三角状态,且各段之间没有外部约束和支座反力。在设计输出时,一般项目输出为制作最终控制尺寸,但起重臂因其自重变形不可忽略,且生产工艺人员难以预判整体装配后的变形量,需要设计单独提供预拱度尺寸数据,如图1所示。

图1 起重臂设计模型

在起重臂部件制作和验收过程中,因生产条件限制无法刚性固定回转塔身,为保证起重臂单部件结构稳定,需要对起重臂进行分段支垫,受力状态完全不同。生产制作约束状态如图2 所示。

图2 起重臂倒组合制作约束示意图

起重臂倒置组合制作验收时,由于各段上主弦杆均被工装支垫,不存在整体悬臂自重应力,只有各段区间的单节自重应力影响。随着工装支垫的增加,单段自重挠度与图1 所示整体悬臂工况相比可以忽略。在制作过程中,可以按照设计校核的预起拱尺寸数值D 镜像放样,直接制作。

桁架组合后,因结构制作相关工序要求,起重臂不能一次性完工,因此需要在预装配拆分前进行组合精度控制。起重臂整体验收时以起重臂设计值为基础,把图纸角度参数转化为高度参数[3],将设计放样数据和现场组合数据进行对比,验证制作是否符合图纸要求。因每段起拱角度数值较小,单件测量精度受限,对解体后的起重臂单部件不再进行复检。

3 检测方案对比

起重臂结构制作可以按照钢结构验收规范和设计图纸进行验收,但对于预起拱没有标准可以参考。在设计计算时模拟实际使用的倒三角状态;在生产制作时根据工厂条件采用的组合工艺为正三角状态,两种状态的差异给检验带来了很多问题。为确保起重臂预起拱制作质量,我们制定了3 种质量控制方案,并对结果进行了分析对比。

3.1 方案一:制作过程验收

为防止在结构制作过程中非生产要素引起的定位变化,在上主弦杆约束的基础上,下主弦拼装时通过螺栓或焊接点固,保证制作过程的尺寸稳定。质量控制配合制作工艺,在主要结构拼装之后、大组合拆分前进行起重臂整体结构尺寸验收,验收标准为设计输出原始尺寸。但此种检测方案与最终使用状态不一致,与设计意图的自重应力方向相反,也不能验证设计的正确性,因此没有得到所有客户的认可。

3.2 方案二:倒组合验收

为验证起重臂在后续焊接作业完成后,是否对主结构尺寸发生影响,在所有结构制作工序完成后,对起重臂进行倒组装验收,对所有上主弦杆进行支垫,模拟制作状态进行起重臂验收。

3.3 方案三:正组合验收

为消除支座高低对起重臂结构变形的影响,最大程度模拟起重臂空载工况的状态,选择在起重臂节二上主弦杆节点处进行如图3 所示竖直支垫。因起重臂整体重心已经在节点3 的右侧,为保持稳定在起重臂节点5 处加设弹性支撑,将约束载荷反馈给设计,通过设计计算给出当前状态的自重下挠值f。现场验收前将图示没有的约束支垫全部拆除,测量起重臂预拱度数据。

图3 起重臂正组合验收约束示意图

验收时,为统一基准,将起重臂节二轨道调成水平,测量轨道踏面作为起拱数据。记录3 种方案的记录结果依次为Za,Zb,Zc,3 种方案测量数据如表1 所示。

表1 起重臂各验收方案轨道标高值

表中符号含义如下。

B——起重臂单节长度;

Bz——下挠实测位置幅度。

4 数据分析

现场验收状态起重臂节二的初始角度为0°,作为本次验收的水平基准,图纸放样预起拱数据为D,设计提供起重臂自重下挠为fz。

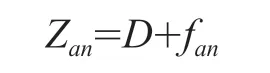

设起重臂设计图纸节二的总转角为α,则有按验收状态折算节点n的自重下挠fan

综合得出正组合各节点理论下挠Zan为

起重臂起拱数据虽然用高度数据标识,但实际设计意图是起重臂带载后仍能保持起拱角度大于0°,换算到各节点的公差范围与测量基准点的距离成正比。经设计评估起拱偏差参照直线度要求,按照1/1 000 控制,得出合格判据Ds。

经计算各方案测量结果偏差如表2 所示。

表2 起重臂各验收方案预起拱标准值 (单位:mm)

表中fa——起重臂各转角折算的节点起拱;

Za——起重臂各节点的实际起拱;

Ds——预起拱允许结构制作偏差。

1)方案一制作起拱和图纸设计偏差Da较小,说明制作过程严格执行设计要求。

2)方案二验收数据和设计理论数据偏差Db较大。经设计模拟计算和现场勘验分析:制作的轻微偏差即使在允许范围内,也会导致顶紧发生过压或松弛情况;现场为检查下主弦杆是否贴实,支垫高度需要比制作状态更高。现场支垫的高低极大程度上影响了支座反力,下主弦杆存在压应力,不是纯自重状态。现场验收既不能反映结构制作精度,也不能反应自重状态,对设计和结构制作无法验证。从表中数据分析,支垫工装存在调节过高现象。

3)方案三验收数据Dc更真实地反映了起重臂工作空载状态下的起拱状态。验收时未能意识到结果的偏差会比方案一偏大,但考虑起重臂整体组合后,各段误差会均对远离支垫的位置造成累计影响,按角度分析判断更符合设计意图。

5 结论

通过对平头塔机倒三角起重臂现场制作和验收过程中存在问题的调研,从工作状态和制作状态的差异着手,指出现场验收偏差较大的原因,并为现场正组合验收提供参考标准和合格判据。

1)当客户提出制作状态验收与实际工况不符后,以客户关注为焦点,为打消疑虑,本项目采用正组合方式进行验证性复检。部件验收条件不同于整机验收,有些参数仍然需要设计指导才能进行,测量结果间接验证设计和制作的有效性。

2)倒三角起重臂正组合状态更符合起重臂空载受力状态。起重臂在自重作用下,可以将轴孔加工配合公差、结构焊接变形和下主弦杆端面顶紧配合等因素更好地体现出来。

3)起重臂倒置组合状态更符合生产制作实际,在组合的过程中也更为安全,通过倒组合工况的验收,验证生产制作过程质量控制能够满足起重臂预起拱结构要求,是一种行之有效的工艺方法。