地铁车站密贴下穿既有车站变形控制技术

2020-12-30冯振鲁衣绍彦杨景超

冯振鲁,衣绍彦,杨景超

(1.中铁十四局集团有限公司,山东 济南 250014;2.北京市建设工程安全质量监督总站,北京 100161)

随着城市地铁线网逐渐加密,新建地铁线下穿既有线情况普遍增多,北京市2050 年轨道交通线路规划图中,地铁车站、区间隧道等空间交错结构的节点高达118 处。如何保证结构、道床、轨道及运营安全成为一项重点内容。

1 工程概况及工程难点

1.1 工程概况

北京地铁16 号线苏州街站与10 号线苏州街站十字交叉点换乘,新建车站沿苏州街路下南北向设置,与东西向10 号线苏州街站呈十字交叉,见图1。苏州街站为端厅结构,中间段为单层双跨平顶直墙结构,密贴下穿10 号线中洞法单层段,结构断面宽度27.1m。下穿位置关系见图1、图2。

图1 苏州街站总平面图

图2 北京地铁16号线密贴下穿既有线剖面图

1.2 工程难点

1)为保证既有线运营安全,既有线变形控制值为沉降小于3mm,隆起小于2mm,且变形值为工程整个建设期的总体控制值,密贴下穿既有线施工阶段变形控制值为沉降小于2.2mm,隆起小于2mm,变形控制难度非常大。据了解,某地铁1 号线卫星广场站密贴下穿既有线底板最大沉降8.9mm,无法满足北京地铁运营公司的相关要求。

2)本工程下穿部位为10 号线车站单双层段变形缝部位,结构变形更加复杂,差异变形控制难度很大,对于变形控制提出了更高要求。

3)本工程下穿既有线为平顶直墙单层双跨结构,断面宽度27.1m,高度8.7m,拱顶埋深23m,属于超大断面密贴下穿既有线,既有线变形控制难度很高。

2 类似下穿工程关键技术分析

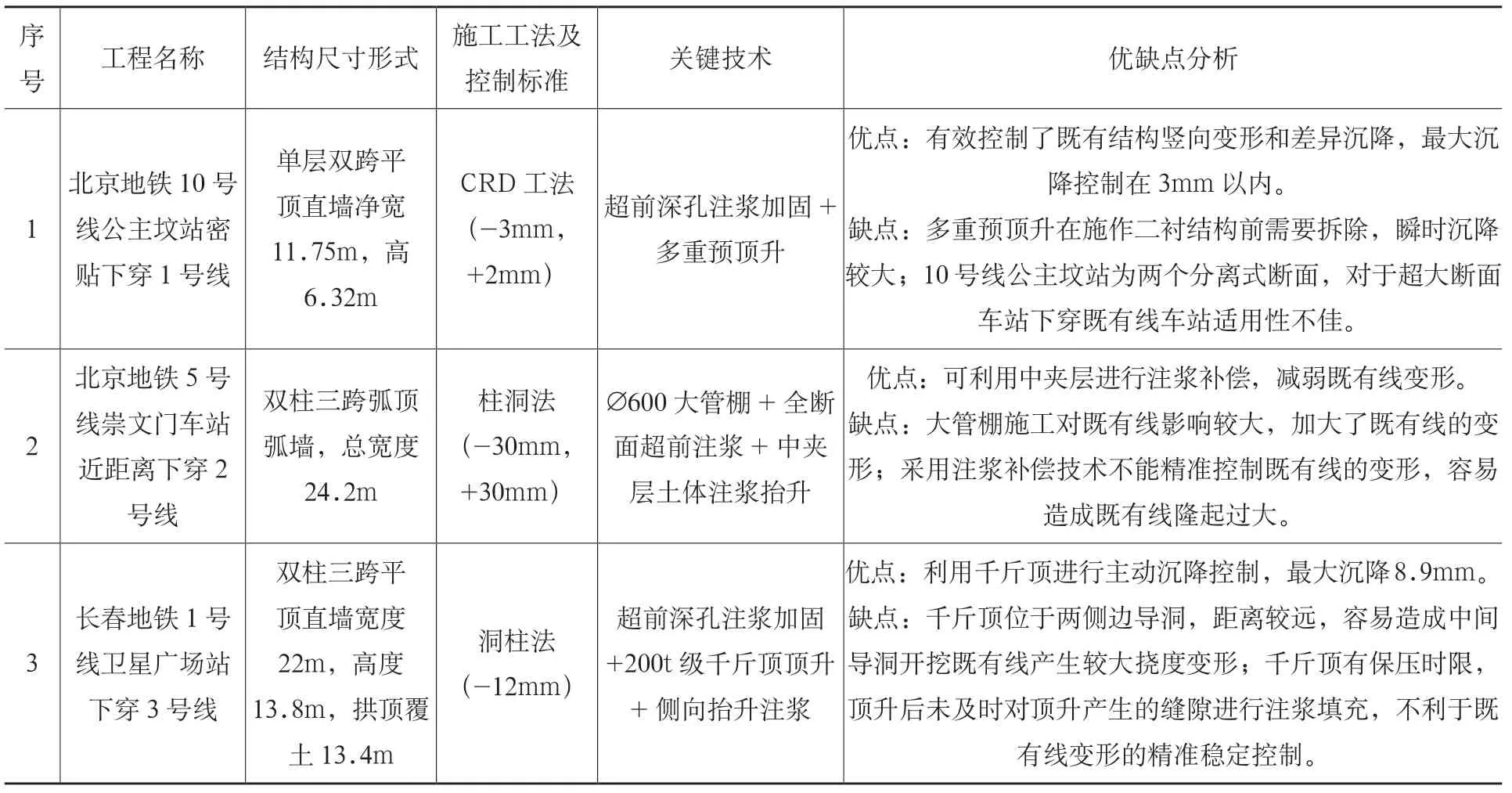

通过搜集国内外文献资料及工程调研,并对其关键技术优缺点进行分析,部分密贴下穿既有站案例如表1 所示。

3 苏州街站密贴下穿既有地铁站

3.1 密贴下穿既有站方案模型比选

综合已完成的多个密贴下穿案例,本工程采用“深孔注浆+1 000t 级千斤顶+超细水泥浆补偿”技术控制既有线变形,通过专家调查,提出了两种方案,第一种方案(即“L 型”冠梁方案)为将冠梁尺寸扩大,将千斤顶放置于冠梁顶部,顶板结构一次施作;第二种方案(即直接支顶方案)为顶板结构两次施作,首先施作导洞内顶板结构,并将千斤顶放置于结构内,具体下穿形式见图3、图4。

为挑选更有利于既有线结构变形的方案,我们采用迈达斯Civil 有限元计算软件,建立三维“荷载-结构”模型。其中既有线单层段结构全长26.0m;双层段考虑边界效应,自变形缝处取7 跨进行计算。由于变形缝的存在,认为二者在边界上是独立的,分别采取不同的边界约束条件。

图3 “L型”冠梁方案断面图

图4 直接支顶方案断面图

通过计算对比发现当采用“L”型冠梁方案时,虽然结构传力途径简单,施工上也能很快形成支顶,但该方案加大了既有线结构的跨度,且容易造成千斤顶的偏心。从结构受力和挠度变形的角度分析,均会引起二者不同程度的增大,不利于既有线结构的安全性和稳定性,故我们采用直接支顶方案。

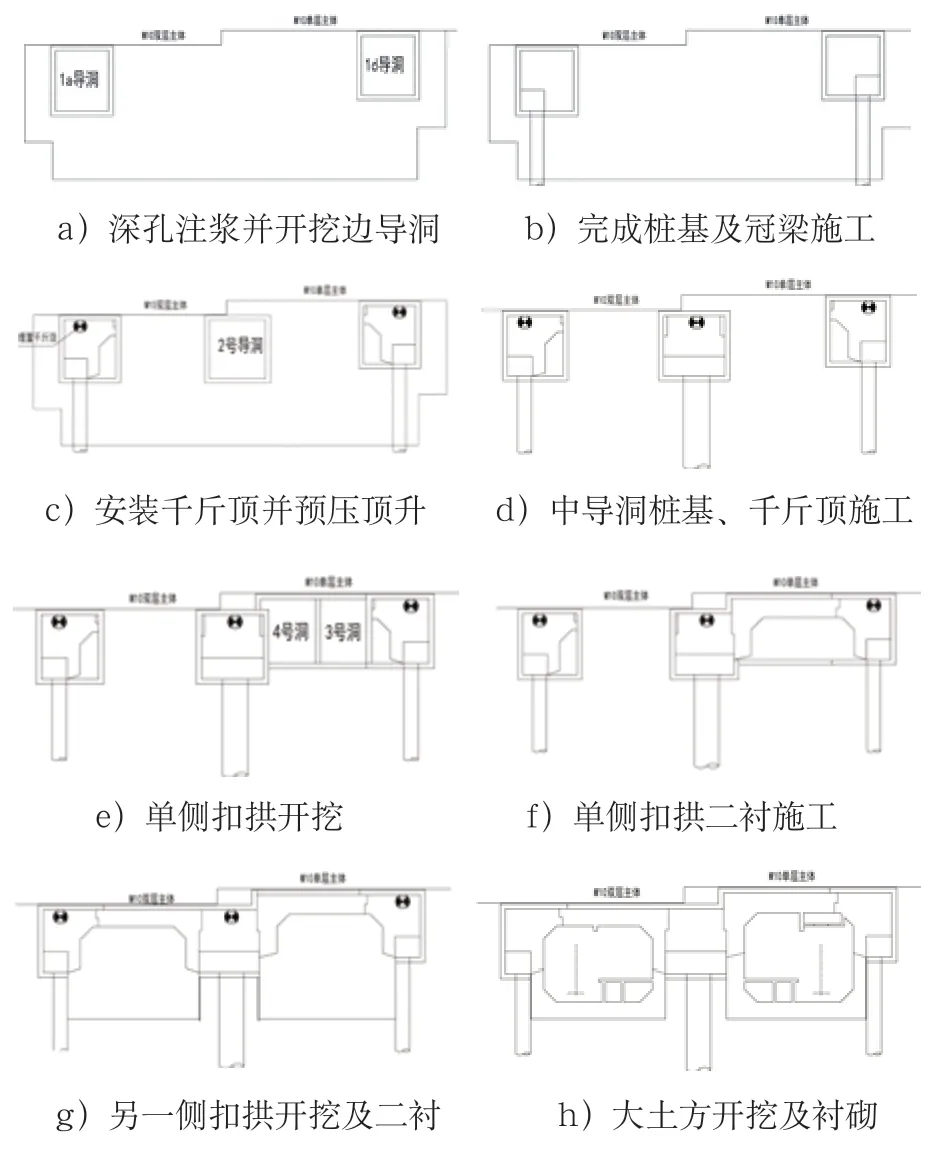

3.2 工程施工步序

工程主要施工步序如图5。

表1 部分地铁下穿既有线工程典型案例

图5 主要施工步序示意图

d~h 过程中千斤顶进行智能主动顶升控制既有站变形。

4 关键技术

4.1 全断面超前深孔注浆

开挖期间,由于对地层的扰动,导致地层应力重分布,对既有线变形产生了很大影响,此时千斤顶智能控制系统未成形,必须利用一定措施减弱开挖影响。全断面深孔注浆施工工艺简单可靠,主要目的是固结地层,注浆压力不宜过大,防止造成既有车站隆起。

4.2 智能千斤顶控制变形

4.2.1 智能千斤顶控制的理论基础

智能千斤顶利用大量级千斤顶,布置于既有站底板梁下,通过支顶既有站底板梁,达到控制既有站变形的目的。按照全土柱和既有站结构本身自重进行荷载验算,要求千斤顶顶力能够满足将上述荷载要求。

由于工程埋深大、断面大、上部荷载大,故本工程采用了1 000t 级千斤顶,在拱顶二衬结构内设置20 台1 000t 级千斤顶,通过PLC 系统智能控制。首先,对暗挖工程范围内的主体进行深孔注浆加固,减少前期既有线变形。开挖导洞完成后,在导洞内施作桩基、冠梁。随后安放千斤顶并进行导洞内二衬结构施工,达到设计强度后,通过控制系统对千斤顶进行顶升操作,如图6。

图6 千斤顶主动变形控制断面图

4.2.2 千斤顶的主要性能

1)同步顶升设备同步精度小于0.2mm,且应满足监测方案提出的精度要求,千斤顶须具备电磁球阀保压锁定装置。

2)具备同步顶升、独立顶升、联调联动、同步伺服施工条件。

3)千斤顶工作参数:吨位不小于1 000t,行程不小于10cm。

4.2.3 千斤顶主动控制方案

1)边导洞千斤顶预压顶升阶段 边导洞内围护桩、桩顶托梁、衬砌结构施工完成且达到设计强度后,进行边导洞内千斤顶顶升作业,主要目的是使千斤顶顶紧既有线结构,通过PLC 控制系统对结构进行预压,减少后期施工过程中既有线结构沉降。顶升结束标准为既有线结构底板(轨道)对应位置自动化监测点产生向上位移响应(累积位移量≥0.2mm,≤0.5mm),此时立刻停止加载,利用千斤顶油管处电磁球阀进行保压,千斤顶顶升完毕泄压松弛前,向顶板(托梁)与既有线结构间注入微膨胀超细水泥浆浆液,填充顶升空隙,浆液硬化后千斤顶可泄压。预压顶升完成后进行中导洞开挖支护。如图7 所示。

图7 千斤顶及其控制系统

2)整体顶升阶段 中导洞中桩基、桩顶托梁、衬砌结构施工完成且达到设计强度后,进行整体顶升控制沉降阶段,中导洞新安装的9 台千斤顶接入PLC 控制系统,通过PLC 系统进行联动联调、同步伺服控制,同步对既有线结构进行顶升,顶升结束标准为当监测数据反馈既有线结构底板(轨道)产生向上位移响应(累积位移量≥0.2mm,≤0.5mm),及时停止加载。

3)新建单层主体施工结束沉降补偿阶段 新建车站单层主体结构施工完成后,为发挥千斤顶主动控制优势,通过PLC 系统控制所有千斤顶进行同步顶升,补偿施工过程中既有线结构产生沉降,顶升位移根据实际压力和千斤顶位移情况确定,最多不超过既有线结构产生沉降量。顶升完成后利用千斤顶油管处电磁球阀进行保压,千斤顶顶升完毕泄压松弛前,向顶板(托梁)与既有线结构间注快硬型浆液,填充顶升空隙,完成既有线结构沉降补偿。

5 既有站变形监测

通过既有线内自动化监测数据,在边导洞千斤顶预压顶升阶段前既有线变形数据整体最大,最大沉降2.09mm,千斤顶主动控制发挥作用后,既有线变形数据总体稳定可控,最终变形值为沉降1.91mm,沉降曲线如图8 所示。

图8 既有线内自动化监测点沉降曲线

6 结论及展望

本文以北京地铁16 号线苏州街站桩基托换法密贴下穿既有线为案例,重点介绍了千斤顶主动控制既有线变形的方案及主要效果。

利用千斤顶主动控制既有线变形具有精准可控、智能控制的特点,可实现同步顶升、独立顶升、联调联动、同步伺服等多种控制要求,是一种先进、稳定、可靠的下穿既有线控制方式。同时,需要注意千斤顶主动控制系统成形前的变形控制,可利用深孔注浆、超前注浆等方式减弱既有线变形。

本工程虽然实现了主动控制既有线变形,但后续可进一步将既有线内远程自动化监测数据与千斤顶主动顶升控制系统实现互联互通,并根据反馈的数据,通过软件自动化控制千斤顶的顶升。