一种分离器在古交L型水平井排采中的应用

2020-12-30孙盛涛闵文化

孙盛涛 闵文化

(1.古交市国盛恒泰煤层气开发利用有限公司,山西 030200)

近年来我国煤层气产业高速发展,传统的直井、定向井由于其抽采范围有限,产量低,已经难以满足煤层气商业化发展的需要。L型水平井改造范围大,产量高,能够弥补普通井的不足,但其举升过程中存在井斜限制、煤粉卡泵、气锁影响泵的效率等问题。目前常用的解决方案有两种,一是采用杆式泵排采,另外采用射流泵进行排采,但两种排采方式的设备都比较复杂,入井风险高,且投资成本相对较高,这与煤层气经济和安全排采的理念相冲突。

为此,依旧采用管式泵对古交区块煤层气L型水平井进行排采,并对常规管式泵排采管柱进行改造,在泵下加装一种类似气水分离器的装置。此种排采方式可以在泵下将气水进行分离,减少气体进入泵筒,提高泵效,有利于进一步降低排采液面,同时入井设备简单,成本相对较低。

1 区块概况

古交区块位于华北克拉通中部西山煤田内,是我国煤层气重点开发区块之一。区内构造复杂,走向多样,主要发育NW向褶皱和NE向断裂构造。山西组和太原组为主要含煤地层,共发育煤层11层,山西组2号煤层和太原组8号、9号煤层为主力煤层, 其中8号、9号煤全区稳定,为古交区块L型水平井的目的层位。

2 工艺原理

2.1 设备结构

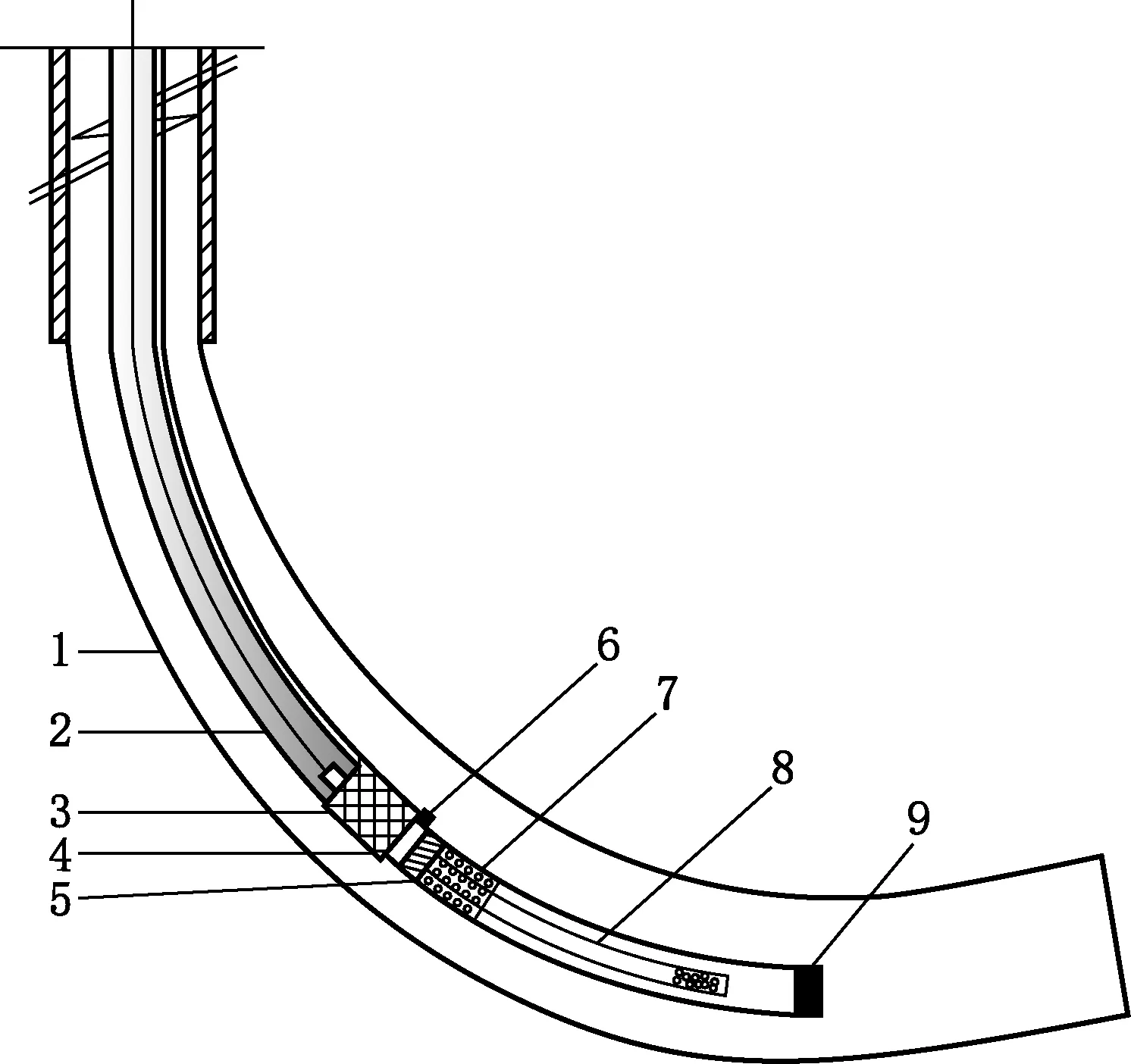

本设备是在常规煤层气水平井管式泵排采设备的基础上,加长泵下尾管的长度,同时在尾管中加入带扶正器的小冲管。小冲管通过特制的连接结构,连接到水平井管式泵下端压力计托筒上(图1)。

1—φ139.7mm生产套管;2—φ73mm油管;3—φ57mm水平井泵;4—压力计托筒;5—特制连接设备;6—井下压力计;7—φ73mm绕丝筛管;8—φ38mm小冲管(带扶正器,最下部带堵头);9—倒锥丝堵图1 L型水平井管式泵排采工艺示意图

特制连接设备上端与压力计托筒相连,下端内部与小冲管相连,外部通过丝扣与绕丝筛管相连,小冲管内腔是物体进入泵内的唯一途经。小冲管下部带有堵头,侧面打孔,液体通过侧孔进入小冲管。

2.2 设备原理

水平井排采时,固、液、气三相通过绕丝筛管进入尾管,由于小冲管侧孔淹没在液体中,气体受重力作用,只能向上流动,大部分进入小冲管与尾管的环空,而小冲管与尾管的环空上部又通过特殊连接结构对其进行了封堵,气体只能再次通过筛管返回油套环空,排出地面。液体通过小冲管测孔进入小冲管内腔,通过特殊连接结构进入泵筒,排出地面,从而实现泵下气液的初步分离,减少气体进入泵筒,提高泵效。固体由于重力作用,部分沉降在尾管底部,部分随液体排出地面。

2.3 设备参数

(1)管式泵:φ57mm水平井管式泵,泵筒长度4.5m,泵效40%~89%。

(2)绕丝筛管:裂缝宽度0.18mm,长度4m(2根)。

(3)特制连接设备:外径73mm,两端均为公扣,中间为φ38mm母扣全空,上端与泵底压力计托筒相连,下端外部与绕丝筛管相连,下端内部与φ38mm小冲管相连。

(4)小冲管:φ38mm*4根*8m,通过丝扣相连,每根上、下部2m附近焊接类似扶正器的结构。最下端小冲管底部加堵头,下部侧边开小孔或小口。

(5)尾管:φ73mm普通油管4根,下端连接倒锥丝堵。

2.4 设备特点

(1)井底近40m的气水分离装置,大大增加进泵物体的路程,可以使煤粉等有效沉降在尾管中,减少卡泵风险。

(2)小冲管是物体进入泵筒的唯一途径,且小冲管底部进口淹没在液体中,由于重力作业,气体很难进入,从而基本上沿正常路径排出地面,增加了井口正常收集到气体量,同时减少了气体进泵,有利于泵效的提高。

(3)减少了泵筒进气的风险,可以增大泵体的偏斜度,从而增大泵挂深度,在排采过程中可以将液面降到更低位置。

3 现场试验情况

该工艺选择了6口井进行现场试验,与前期普通的管式泵和螺杆泵从适应性、检泵周期、气体影响泵效和产气量等方面进行对比分析。结果表明:加装特殊结构的管式泵下入井斜达到了68.9°~77.8°,泵效达到了40%~89%,平均检泵周期是原来2倍多,产气量有了明显的上升。

3.1 满足大井斜角的要求

6口试验的井,在加装了特殊的结构后,其泵挂位置处井斜达到了68.9°~77.8°,与螺杆泵相比,基本上达到了同等水平(表1)。同时由于气水两项在泵下分离,泵内无气体进入,泵效明显升高,达到了40%~89%,较好的满足了大井斜角排采的需求。目的层在水中沉没度小于150m时,CJS-L05、CJS-L06井等采用常规管式泵进行排采的井,泵内气锁严重,已无法排采,而在泵下加装特殊结构后,在此沉没度和泵挂处井斜达到大于70°时,其泵效大于75%,且运转正常,进一步说明了,在加装特殊设备后的管式泵能够满足大井斜角排采的要求。

表1 6口试验井前后参数对照表

表2 不同排采工艺的前后检泵周期对比

3.2 减少气体进泵的影响

6口试验井在泵下加装了特殊设备后,通过排采现场定期的示功图测试来看,无一口发生气锁和气体进泵,影响泵效的情况。实践表明:此设备能够很好的在泵下将气液分离,基本上避免了排采过程中气体进入泵筒,影响泵效的情况。

3.3 延长检泵周期

与螺杆泵和普通的管式泵排采相比,检泵周期由原来的87~140天,延长到209~351天(表2),平均检泵周期为原来的2.4倍,大幅延长了检泵周期。同时由于入井设备相对于螺杆泵简单,单井检泵施工时间明显缩短,对气井的排采连续性影响变小。

3.4 提高产气量

采用在泵下加装此设备后,相比于普通管式泵排采结构,其泵挂深度明显加深,能够很容易的将液面降低到相对较低的位置,使降压漏斗扩散到远井端,排采波及范围更广,缓解了在L型井着陆点周围液体封堵的情况,同时减少了远端气体运移到近井端的阻力,单井产气量明显提升。

3.5 管柱偏磨现象和煤粉堵塞严重

从现场检泵情况汇总来看,试验井中有1口井因为抽油杆偏磨,导致油管直接磨穿,其余各井在井斜角较大部位的油管、抽油杆、扶正器等部件均出现一定程度的磨损。另外还有2口井出现煤粉堵塞。

实践表明,此种工艺任存在严重的管柱偏磨和煤粉不能有效携带的问题。

综上所述,该工艺是在普通管式泵排采的基础上进行改造,下井工具较少,入井风险低,且成本明显低于采用螺杆泵和射流泵。同时该工艺能够较好的满足大井斜角,泵沉没度低,入井深度小于1000m的煤层气L型水平井排采要求。但检泵周期相对较短,管柱偏磨和煤粉堵塞的问题依旧存在。

在下步推广应用过程中,应深入研究管柱偏磨和煤粉堵塞原因,加强扶正设备的类型、安装位置和携带煤粉机理的研究,进一步提高扶正设备的有效性和延长检泵周期。

4 结论

(1)在普通管式泵下加装该新型井下气水分离器,可以满足煤层气L型水平井大斜度排采的需求,其泵挂处井斜达到了68.9°~77.8°,基本与螺杆泵持平。气体进泵问题基本得到了解决,单井泵效达到了40%~89%。

(2)解决了螺杆泵排采的高成本、入井材料复杂和易脱扣的风险,同时其检泵周期由原来的87~140天,延长到209~351天,检泵周期明显增加,与煤层气排采的安全、经济和持续的理念完全吻合。

(3)实现了管式泵对煤层气L型水平井的排采,单井产气量明显上升。

(4)该工艺任存在管柱偏磨和煤粉堵塞的问题,检泵周期依旧较短。应进一步改进管柱扶正结构和防堵措施,使该工艺能够真正适应于L型煤层气水平井的大斜度、深泵挂和长时间连续排采的需求。