防护型聚脲润滑脂在冷轧清洗段的应用

2020-12-30

辽宁海华科技股份有限公司

冷轧板在生产过程中,其表面极易附着如灰尘、铁粉、轧制油和乳化液等污染物,这类污染物随着冷轧板一同进入退火炉会形成固体颗粒和碳化物,造成带钢表面的压痕和划伤,进而影响带钢质量和表面光洁[1]。因而,冷轧连退镀锌过程中,在清洗段对带钢表面的清洗是非常关键的步骤。

目前冷轧清洗段普遍采用电解清洗的方式,即带钢需经过热碱浸泡槽、热碱刷洗槽和电解脱脂槽对其表面油污和铁粉清洗后,再通过热水刷洗并风干。整个过程中使用大量碱水,而采用浸泡和喷射的办法经常导致大量碱水在清洗过程中溢出,从而导致托辊轴承中进水生锈和损坏的情况,如图1所示。

普通的润滑脂难以承受大量水的冲刷和浸泡,导致轴承生锈损坏。而一些以金属锂皂为稠化剂的专用的抗水脂或防锈脂可有效提高抗水性能,但对碱水的防护性能仍较差,依然会导致轴承出现生锈并损坏的情况。因此,本文对聚脲润滑脂在该部位对碱水优异的防护性能上进行了相关研究。

冷轧清洗段的工艺流程

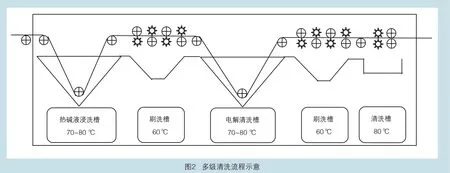

清洗段一般分为三级、四级、五级和多级清洗工艺流程,基本流程相似,仅在碱洗和水洗的次数上略有区别。

首先带钢通脱托辊传导进入碱液槽,使用加热的碱液(又称脱脂剂)浸泡和喷射,将钢材表面的油膜破坏,再经过刷洗槽,去除表面大部分油污。然后进入电解槽开始电解清洗(电解脱脂剂),依靠溶液电解后正负离子的吸附力[2],将剩余污染物清除。最后再次经过刷洗,进入清洗槽,用水来完成最后的清洗。一个典型的五级清洗流程如图2所示。

由图2可见,一部分的托辊轴承是处于清洗槽下方,容易受到清洗液溢出的影响,造成润滑脂流失、轴承生锈等情况。尤其是热碱液浸洗槽和电解清洗槽下方的托辊轴承,其溢出的清洗剂对润滑脂油膜具有更强的破坏力,如图3所示。

清洗剂对托辊轴承脂的影响

清洗剂的技术指标分析

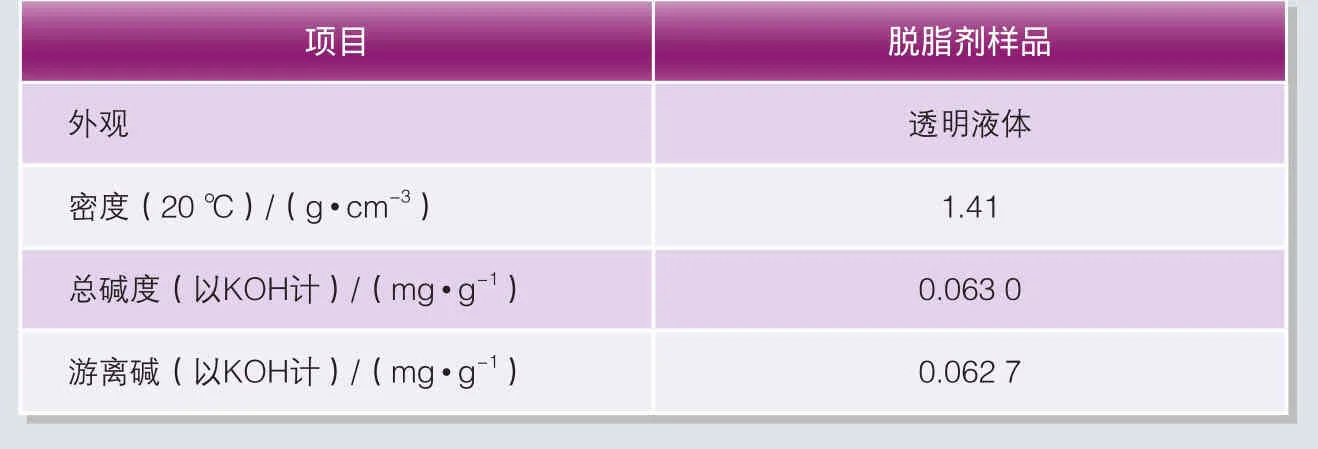

取回现场在用清洗剂(即脱脂剂),技术指标见表1。

清洗剂的作用机理

常见的清洗剂有3类:碱类、螯合剂和表面活性剂。目前市面通常使用的是脱脂剂,它是碱性物质和多种表面活性剂的混合剂,而多种表面活性剂都是理想的乳化剂,能降低油水界面的张力,增大接触面积。当带钢进入脱脂工序时,其表面的油膜被喷射的碱液击穿,通过这种机械作用使完整的油膜破裂成为不连续的小油珠,这样就能使表面活性剂中分子的亲油基团和小油珠充分发生亲和作用,通过渗透、卷离、分散和增溶把油除掉。

脱脂剂对轴承润滑的影响

由于表面张力的存在,碱液在循环系统中易产生泡沫,极易造成外溢进入托辊轴承中,造成轴承脂被渗入的碱液冲洗流失,导致干摩擦损坏轴承,或使轴承生锈损坏。现场原用托辊轴承脂为某型号二硫化钼锂基润滑脂,在线停机拆开观察状态,见图4。

由图4可见,混入碱液的轴承脂已变稀乳化,大量流出至托辊外端。据现场人员反馈,碱槽下的托辊轴承经常出现滚动体没油而发亮,普遍存在生锈情况,经常需要更换轴承。

清洗段托辊轴承对润滑脂的性能要求

由以上情况分析,我们可以确认清洗段托辊轴承对其使用的轴承润滑脂要求为:

◇抗水性,大部分托辊处于清洗槽下方,极易渗入水,易引起生锈造成轴承损坏,需要轴承脂具备较强的抗水性能。

◇抗碱水性,清洗液(碱液)这类脱脂剂对油膜破坏严重,需要轴承脂具备对碱液的防护性能。

◇防护性,现场多水的工况,极易引起托辊轴承生锈,因而需要轴承脂具备对水和碱液极佳的防锈和防腐蚀性能。

表1 脱脂剂样品分析结果

◇机械安定性,尤其是有水存在情况下的抗剪切性能。

性能测试对比

测试样品辽宁海华科技股份有限公司生产的清洗段专用聚脲润滑脂(本文中简称为聚脲脂),其具备优异的抗水和碱水性能,遇水后良好的抗剪切性能和黏附性能,可保证润滑不会失效或轴承锈蚀。

基本理化指标分析

现场通常使用的托辊轴承脂为:通用锂基脂、二硫化钼锂基脂或复合锂基脂(本文中简称为样品A、样品B和样品C)。对比分析3种样品和聚脲脂产品的基本理化指标,见表2。

由表2数据对比可见,润滑脂样品除了滴点受稠化剂结构不同而有差别外,其他基本理化指标接近,无明显不同。

遇水抗剪切性能分析

由于冷轧清洗段工况存在大量的水,因此重点评价在有工业水和碱水存在的条件下,各个样品抗剪切性能的情况,对比见表3。

由表3对比可见,聚脲脂样品相比样品A、B的遇水抗剪切性能更好,尤其是在碱水条件下的抗剪切性能,明显优于其他3个样品。

遇水防护性能分析

大量水的存在,需要润滑脂具备更好的抗水冲刷能力,同时需要具备更好的防锈性能,特别是对碱水的防锈蚀性能。要求润滑脂在加入防锈剂后可以保护轴承在碱水条件下不生锈。聚脲脂中加入0.2%~1.5%(质量分数)壬基磺酸盐类防锈剂。各个样品遇水防护性能情况对比见表4。

由表4对比数据可见,碱水的存在会明显降低润滑脂的防护能力,样品C和聚脲脂在水淋流失、防锈性上表现良好。但在静态的抗水乳化测试时,在有碱水的条件下,只有聚脲脂样品可以达到较轻的变化,而其他3个样品均达到最严重乳化的级别,可见碱水对金属皂类润滑脂的影响很明显。样品A与防护型聚脲润滑脂的测试对比情况见图5、图6。

表2 基本理化指标分析

表3 不同水存在时润滑脂的抗剪切性能对比

表4 遇水防护性能对比

由图5、图6可见,防护型聚脲润滑脂可以使轴承避免在遇到碱液时出现的生锈情况,同时也可以保护轴承脂不受碱液浸泡而出现乳化流失。

聚脲润滑脂在清洗段托辊轴承中的应用试验

应用试验部位的选择

根据协商,选择浸洗槽下方托辊轴承为本次的应用试验部位。该部位为整个清洗段轴承进水量最大、温度最高、工况最为苛刻的部位,现场原用轴承脂经常在此部位出现生锈或损坏等情况,润滑脂使用寿命较其他部位轴承脂更短,1~2天就需要进行油脂补充(线上手动注脂)。

应用试验情况

由于冷轧专用聚脲润滑脂与原用的二硫化钼锂基脂相容性很好,直接可注入混合使用。经过一个月的运转,已将原用脂完全替换。现场人员反馈,无油脂乳化溢出或轴承生锈情况发生,同时补脂周期延长约一倍以上,应用效果良好,如图7所示。

由图7可见,托辊外端没有出现大量的乳化油脂,边缘少量溢出的油脂稠度较干,油膜充足。

根据应用试验效果可知,聚脲脂明显改善了碱液对托辊轴承中油脂的抗冲洗能力,可保证混入热碱水后不易乳化或变稀,并有效延长了加脂周期,提高了油脂的使用寿命。

结论

☆聚脲润滑脂在稠化剂特点上较其他金属皂类稠化剂,对遇到碱水时的防护能力更强,在加入适当的防锈剂后,可以满足冷轧清洗段托辊轴承的润滑与防护要求。

☆防护型聚脲润滑脂明显改善了碱液对托辊轴承中油脂的抗冲洗能力,可保证混入热碱水后不易乳化或变稀,并有效延长了加脂周期,提高了油脂的使用寿命。