浅析摩擦改进剂及其在汽车变速箱油中的应用

2020-12-30

中国石化润滑油有限公司北京研究院

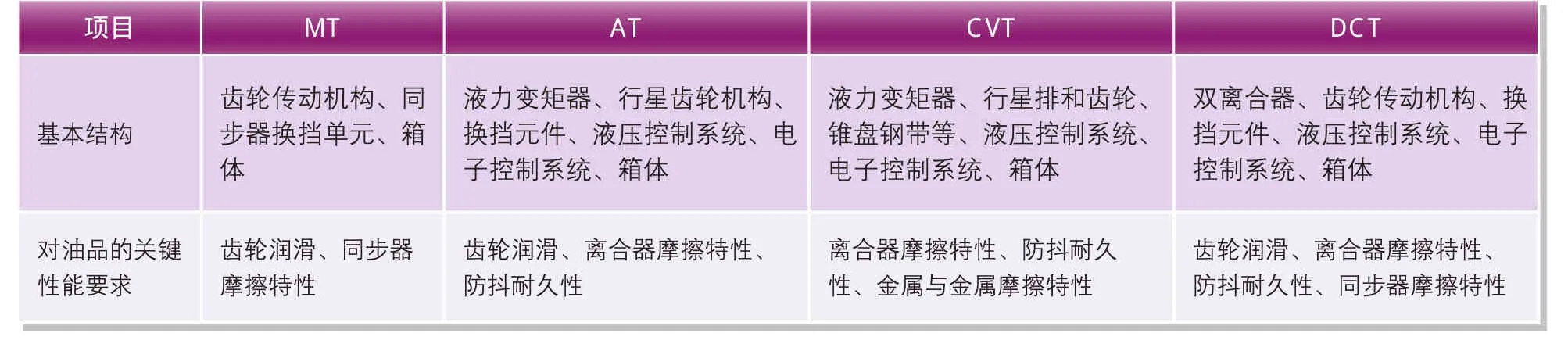

变速箱是汽车传动系统的关键部件,也是决定整车性能最主要的部件之一。随着汽车行业的发展和技术更新的日新月异,变速箱不断向着小型化、轻量化、高精度和节能的方向发展。目前,汽车变速箱的形式主要为手动变速箱(MT)、自动变速箱(AT)、无级变速箱(CVT)和双离合变速箱(DCT)。不同类型的变速箱形式,其结构和传动原理差别很大,对润滑油的摩擦特性要求差异也较为明显,见表1。

变速箱油对传动装置起到润滑和散热的作用,并能保持变速箱的清洁,延长设备的使用寿命。变速箱在运行过程中,接触面载荷较高,加之金属表面可能存在的加工缺陷,边界润滑和混合润滑状态是主要的润滑方式,润滑膜极易受到热及机械的影响而发生破坏。在这种情况下,接触区域如果没有足够的润滑剂来防止摩擦副的直接接触,设备存在产生较大摩擦和磨损,最终导致齿轮破坏的风险。摩擦改进剂(FM)是在边界和混合润滑条件下常用的润滑油添加剂,可在摩擦副表面产生物理或化学反应形成的保护膜,降低摩擦系数[1]。因此,在变速箱油中加入FM是减少摩擦、提高润滑性和传递效率的有效和重要的方式。变速箱油的使用工况随着变速箱的设计变得越来越苛刻,边界和混合润滑状态所占比重越来越大;此外,人们对节能、减排的需求不断增加,FM的研究日益重要,近年来得到迅速的发展。

表1 变速箱基本结构及对润滑油品的关键性能要求

FM概述及分类

FM在汽车变速箱油中的研究和应用十分广泛,常见的FM包括了含磷、硫、氮和硼等元素的化合物,例如磷酸盐、膦酸酯、硫化鲸鱼油及硫化鲸鱼油代用品、脂肪胺类、酰胺类、有机硼酸酯和硼酸盐、脂肪醇、脂肪酸、羧酸类,以及它们的衍生物和聚合物等。此外,二硫化钼、石墨等无机物也可用作FM。需要强调的是,随着环保要求的日益严苛,无硫、无磷及无灰等环境友好型摩擦改进剂成为新的研究热点。根据结构特点和实际应用,摩擦改进剂可分为有机化合物、有机金属化合物和非油溶性三种类型。FM的分类及代表性生产厂家见表2。

FM的作用机理

有机化合物型

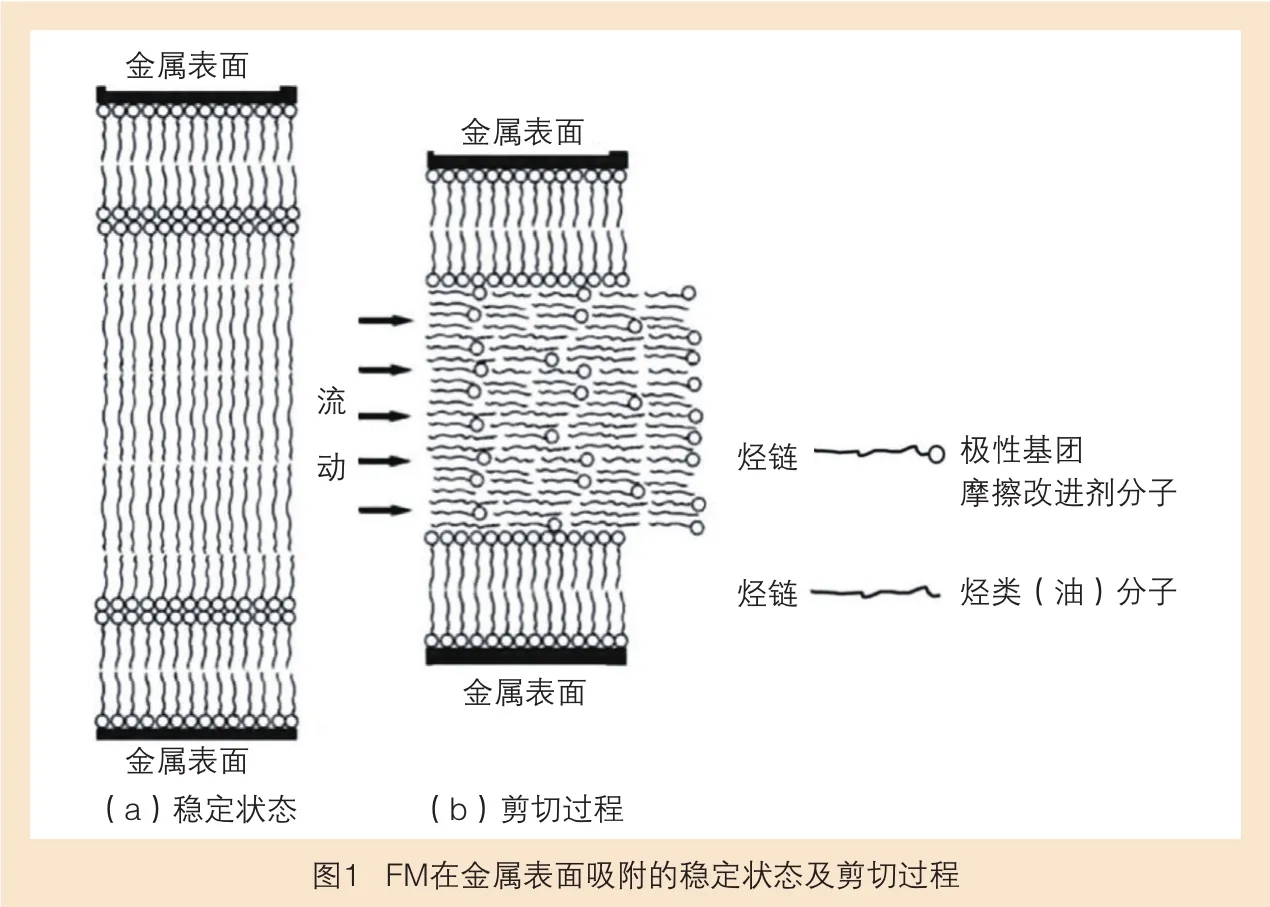

有机化合物型FM通过物理吸附或化学吸附形成保护膜,以发挥减小摩擦的作用。物理吸附层的形成依赖于分子间作用力。溶于油中的极性有机化合物分子,通过强吸引力与接触表面的金属发生作用,极性头部基团吸附在金属表面,烃基链尾部基团向外排列在润滑油中。FM分子有序、紧密排列成行,与金属表面垂直,形成多分子层保护膜[2,3]。这种FM的吸附层难以压缩,但烃基链在摩擦接触的过程中,在剪切作用下发生倾斜或弯曲,所以能提供较低的摩擦系数,其机理如图1所示[4]。有机化合物型FM通常在相对较低的温度下形成物理吸附膜,在特定的临界温度下,摩擦系数随温度升高而降低;物理吸附过程是可逆的,当温度超过临界温度时,环境提供的足够的能量可以使FM分子从金属表面脱附而失去作用。

有机化合物分子链结构、极性大小和极性基团在烷基链的位置对FM的作用影响显著。一般来说,FM具有长直链的分子结构和吸附力大的极性基团,其分子越容易吸附在摩擦表面形成保护膜。极性基团最合适的位置是在长链的端位,这种情况下,FM分子易于紧密、有序地排列形成致密的多分子层;如果极性基团向长链内侧移动,FM分子受空间位阻的影响不能垂直吸附在摩擦表面,不利于密集吸附层的形成。

接触表面与FM分子间发生化学反应的吸附,称为化学吸附。在边界润滑和混合润滑条件下,接触表面容易产生高温,与摩擦改进剂分子反应形成化学键,进而形成有机金属化合物或配合物结构的化学反应膜。迄今为止,化学反应膜的形成和作用机理还没有统一的定论,但是在实际应用中,摩擦表面形成的化学反应膜具有优良的减摩性能。当润滑油中添加较低量的FM时,能有效降低摩擦系数。此外,化学反应膜还具有良好的剪切性能,而且被剪断后很容易得到补充,这样就在润滑表面形成保护膜的“动态平衡”与物理吸附的脱附现象不同,化学吸附是一种表面化学行为,一般随温度的升高而剧烈的进行。实际上,有机化合物型FM在摩擦表面通常同时存在有物理吸附和化学吸附[5]。

表2 FM的分类和代表性厂家

有机金属化合物型

有机金属化合物型FM主要是钼、钨或铜的化合物,常见的有二硫代磷酸盐、二硫代氨基甲酸盐、二烃基二硫代磷酸盐等。有机金属化合物型FM的作用机理目前尚未研究清楚,可能的理论主要有:

◇油溶性有机钼化合物在摩擦区较高热能的影响下,裂解为有机基团和金属钼,钼的渗入使得摩擦表面的粗糙程度得到改善;

◇有机金属化合物裂解产生的金属选择性转移,在摩擦表面形成易被剪切的薄金属层;

◇有机金属化合物在摩擦表面形成化学反应沉积膜;

◇有机钼化合物在摩擦表面发生化学反应形成聚集态的二硫化钼、氧化钼,聚集在表面的微凹谷内;

◇上文提到的化学吸附理论。

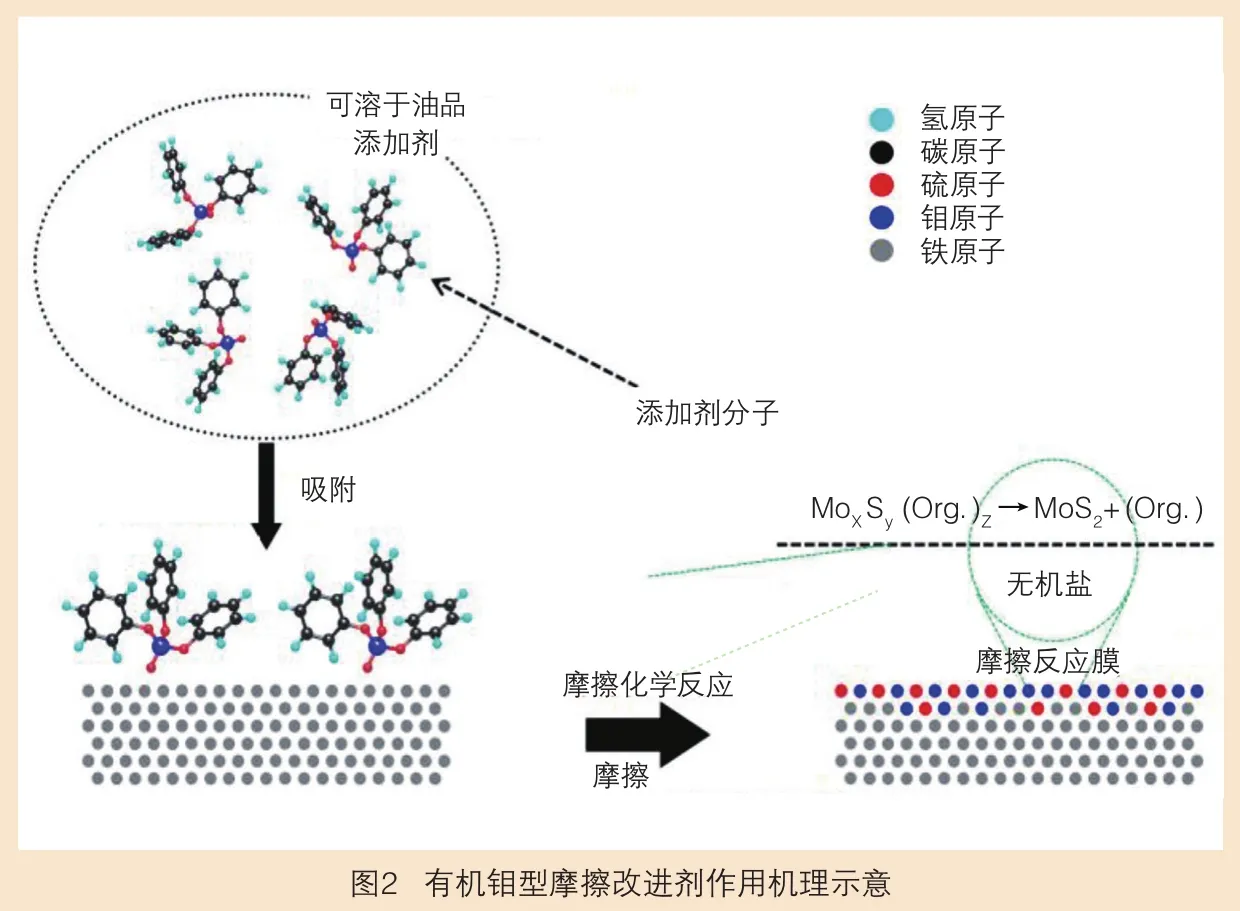

研究表明,有机钼作为FM,表现出优异的减摩性能[6,7],在实际应用中具有较大的优势。以有机钼化为例,对有机金属化合物型FM的作用机理进行说明[8]。如图2所示,有机钼FM依靠氢键、范德华力、极性原子或基团吸附在金属表面;当接触面之间的载荷增大,有机钼与金属表面发生复杂摩擦化学反应,生成二硫化钼或硫化亚铁等,在接触表面形成一层润滑膜,提供了一个较低的剪切强度表面和很低的边界摩擦,从而起到减摩的作用。

非油溶性

非油溶性FM包括二硫化钼、二硫化钨、石墨、氟化石墨、聚四氟乙烯、硼酸盐等,其减摩作用主要是由它们的物理性质决定的。这类摩擦改进剂可以在接触表面形成易延展或可塑的保护层,低剪切率的层状结构有利于减少摩擦。

纳米粒子具有的表面效应和尺寸效应,使其表现出良好的减摩性能[3]。研究认为,纳米粒子在高温、极压条件下,可以吸附、渗嵌在金属表面的凹痕和微孔中,形成润滑保护膜;在严苛的工况下,纳米粒子与金属表面发生化学反应,生成化学反应膜。此外,纳米粒子还可以通过自身结构的优势,将一部分滑动摩擦转换为滚动摩擦。目前纳米粒子FM的研究主要集中在纳米单质、氧化物和硫化物等的制备、筛选及改性。

FM和极压抗磨剂的区别

人们常常将极压抗磨剂和FM混淆,主要是因为它们具有共同的作用特点。这两种添加剂都是在摩擦接触表面上起作用,都主要是在边界润滑条件下发挥功效,都会在边界润滑的摩擦表面形成物理或化学反应保护膜。

极压抗磨剂和FM又各具特性,主要在于作用机理和发挥性能不同。极压抗磨剂一般都是含硫、磷元素的化合物。在苛刻的载荷条件和工况下,边界润滑在摩擦表面产生较高的温度,极压抗磨剂在金属表面形成半塑性的保护膜,这种坚固的润滑层不易剪切,使得极压抗磨剂能够在紧密接触的金属表面起到保护齿面凸起的作用,进而提高润滑油的载荷和极压性能。换言之,极压抗磨剂在保护啮合面的同时,对提高油品的最大无卡咬负荷(PB值)和烧结负荷(PD值)也很有帮助[1]。但是,许多的试验和实际使用表明,大部分的极压抗磨剂几乎没有降低摩擦系数的性能。

对于FM而言,分子结构一般包括多个碳原子组成的直链和末端极性基团。极性基团的存在使得摩擦改进剂的极性通常比极压剂强,其主要作用于摩擦接触面,能够形成有序紧密排列的多分子层,从而达到降低接触表面摩擦系数的作用。此外,与极压抗磨剂相比,FM化学反应膜出现在混合润滑状态较为温和的载荷和温度条件下。值得说明的是,当复配使用时,需要注意两者在摩擦表面的吸附竞争关系。摩擦表面不同润滑模式下的摩擦系数对比见表3。

FM在变速箱油中的应用及发展趋势

变速箱作为汽车传动系统中最重要的部件之一,是改变驱动轮转矩和转速的传动装置,能够帮助汽车适应各种行驶条件下对驱动轮牵引力及车速的不同需求。为了充分发挥变速箱的功能,保证良好的润滑状态和车辆的顺畅驾驶,润滑油的使用不可或缺。在变速箱油中加入FM,对于防抖耐久性能、机械传动效率和零部件使用寿命具有十分重要的作用。

FM在变速箱油中的应用

在车辆传动系统中,FM最初是用于自动传动液(ATF)等,几乎所有的ATF规格中都强调了产品的摩擦特性,不仅要求降低摩擦,还要保持合适的摩擦系数,也就是ATF必须具有良好的摩擦与滑动速度的关系,否则车辆会出现令人讨厌的变速器抖动现象。通常来说,摩擦系数μ相对于滑动速度v的曲线(μ-v)与变速器抖动有关系,其在正至小幅负斜率的区域被认为具有良好的防抖性能。Zhao等人[9]对ATF中FM的摩擦化学进行了全面的分析,将试验后的摩擦表面分析结果与摩擦性能相结合,研究了添加剂的摩擦改进机理,如图3所示。3种FM的作用机理不同,FM1(乙氧基脂肪胺)和FM2(烷氧基取代的脂肪咪唑啉)通过端羟基物理吸附在摩擦表面以减少摩擦;而摩擦改进剂FM3(脂肪胺)在摩擦表面提供了额外的OH和C-N基团吸附,这是获得良好防抖性能所必需的。研究认为,ATF的FM的最佳工作条件和合适的薄膜工作条件之间存在一定的平衡,才能获得最佳的正μ-v曲线和良好的防抖性能。

表3 润滑模式与摩擦系数

双酰胺或酰胺酯(图4,FM4~FM9)作为FM,适用具有持久正斜率μ-V曲线的ATF[10,11]。酰胺或硫酰胺FM(图4,FM10)调合的ATF具有适当的摩擦性能,并将噪声、抖振、颤振或咯咯声最小化[12~15]。

有学者研究发现,与脂肪酸、酯、氨基醇等的衍生物相比,酰亚胺基FM具有良好的水解稳定性和增强热稳定性。专利公开了丁二酰亚胺衍生的FM[16~21](图5,FM11~FM14)可用于ATF润滑油组合物,此类组合物具有优异的防抖性能、氧化稳定性和良好的摩擦特性,且不牺牲低温黏度性能。专利公开了由聚亚烷基聚胺基FM(图5,FM15)与基础油、油溶性磷源组成的润滑油组分[22],其中R1或R2从结构(I)、(II)和(III)中选择。使用Ford MERCON®摩擦测试机测试润滑油的摩擦稳定性,在经过500~10 000循环后,普通摩擦改进剂调配的润滑油的摩擦系数减少0.008;含有硼化异氰酸丁二酰亚胺的润滑油静摩擦系数变化幅度为0.003,表现出良好的摩擦稳定性。

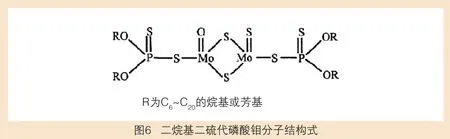

胡雄风[23]在研制环境友好型天然气新能源公交车ATF时,选择二烷基二硫代磷酸钼MoDDP(见图6)作为FM,将其按1%~5%(质量分数)与基础油进行复配,并分析了复配后润滑油的摩擦特性,结果见图7所示。

可以看出, MoDDP在加剂量范围内能显著降低油品的摩擦系数,随着MoDDP加剂量的增加,平均摩擦系数逐渐降低;另外,摩擦系数随着温度的升高而略微降低。

对于AT变速器,动摩擦系数(μD)和静摩擦系数(μ0)是评价其摩擦特性的另外一个参考指标。在理想状态下,为了使汽车具有较高的摩擦传动扭矩和平稳的换挡感觉,μD应尽量提高,同时又具有较低的μ0。在ATF中加入适量的FM是必不可少的。专利[24]公开的FM混合物包括N-取代草酸双酰胺或酰胺酯,结构如图8所示。含有上述混合FM制备的润滑剂具有优良的摩擦性能,其在湿式摩擦材料试验机测试中500~10 000循环保持相对稳定。其准静态摩擦系数为高、稳定的1.02~1.09的值,μ0是不超过0.135的稳定值。

唐俊杰等[25]制备了2-羟基-长烷链膦酸二丁酯类的FM,使用低速摩擦试验机对润滑油样品的摩擦特性进行评定,结果如图9所示。基础油的静摩擦系数为0.518,添加2-羟基-十二碳膦酸酯、2-羟基-十四碳膦酸酯和2-羟基-十六碳膦酸酯[加剂量均为0.4 %(质量分数)]的ATF,μ0分别降低为0.117、0.115及0.092,同时保持了较高的μD。同时,随着侧链碳数的增加,μ0逐渐减小、μD逐渐增大。2-羟基-长烷链膦酸二丁酯类化合物作为FM,其作用机理为:在低速低剪切力的作用下,摩擦副表面形成的多层致密吸附层能够保持完整,降低了油品的μ0;随着摩擦副间转速及剪切力的增大,吸附层之间发生滑动,吸附膜结构发生破坏,使μD增大。而且由于吸附层被剪切后可以重新形成,使得μD在全部试验过程中基本保持不变。

除了研究不同FM在汽车变速箱中的作用和应用效果外,国内科研人员对摩擦改进剂复配润滑油品的产品研发,主要满足OEM(原始设备制造商)和主流应用规格。例如上文提到的唐俊杰等人[25]制备的2-羟基-长烷链膦酸二丁酯类FM能够满足汽车ATF性能的要求,各项应用指标符合福特New Mercon规格。兰州炼化公司胡盛学等人[26]采用自行研制的两种FM复配了ATF,行车试验结果表明油品性能与Dexorn IIE规格ATF相当,可替代进口油,用于进口轿车的自动变速器、载货自卸车的变速传动器和动力转向系统。茂名石化冯洁泳等人[27]将一种由天然油脂、有机醇胺和硼酸作原料合成的B-N-III FM添加至ATF中后,表现出良好的减摩抗磨效果,达到了通用GM-6279M规格对ATF摩擦特性的要求。在未来,变速箱油的研发仍将根据传动系统工况以及企业自身要求制定特殊的润滑方案,从而满足OEM的规格认证。

FM在变速箱油中的发展趋势

汽车传动设备具有千差万别的载荷工况和润滑环境,推动了添加剂技术的发展和变速箱油功能的升级。为了使变速箱油更好地适应变速箱技术的进步、变速箱油的润滑特点以及节能环保的产业发展要求,FM未来的研究和应用方向主要表现在以下几个方面:

◇提高FM的热安定性及耐久性;

◇多功能FM的发展,有些FM不仅减摩节能,还提高极压抗磨性,增强抗氧化性;

◇新型FM的研究,适应特殊工况的需求;

◇加强添加剂复合与协同性能的研究与相关产品的开发,以符合更好的经济原则,达到更好的综合性能效果;

◇无灰型及环保型(减少硫、磷等元素)FM的开发及应用。

结论

FM作为汽车变速箱油中一种添加剂组分,对于降低接触面间的摩擦,减少摩擦磨损和能源损耗,提高润滑性能具有十分重要的作用。随着变速箱技术的不断进步以及日益严苛的环保要求,开发更具优良性能的FM以满足变速箱润滑要求、OEM规格及排放标准,现实意义不言而喻。此外,对不同种类FM的作用机理进行研究,也将推动此类添加剂和变速箱油的发展和应用。