酒钢冷轧带钢表面黄斑因素分析及防范措施

2020-12-30闫玉三李积鹏

闫玉三,李积鹏,马 俊

(酒钢集团宏兴股份碳钢薄板厂,甘肃 嘉峪关 735100)

酒泉钢铁(集团)有限责任公司地处中国甘肃省境内,位于万里长城最西端的嘉峪关市。酒钢始建于1958年,最高管理层提出了“调整产品结构,实现产品升级换代”的战略。目前,酒钢已经建成了一个年生产能力为200万t的薄板坯连铸连轧生产线以及炼铁、炼钢等相关配套设施以及一条年产量为150万t的冷轧生产线,75万t罩式退火线加四辊平整机组生产线,酒钢碳钢薄板厂精整线平整机组设备调试使用至今,平整液一直使用尤希路SP3S产品,经跟踪在冬季(10份月~4月份)黄斑发生率较高,严重影响酒钢冷轧产品质量,最严重时黄斑爆发率基本在70%以上。

酒钢平整机组为湿平整轧制,其初始设计平整液系统系统主要有以下优点:①可改善带钢表面的清洁状况,保持平整机各辊面的清洁,避免因杂质压人,杂质粘着而产生辊痕等缺陷;②减少了带钢与轧辊的磨损,因而可减少轧辊消耗,提高轧辊寿命;③冷却轧辊。平整机的平整液分为两种:一种是纯脱盐水,另一种是含3%~5%平整剂的脱盐水溶液[1-3]。

1 产生原因

黄斑产生机理分析:

缺陷特征为:①端面可见锈迹,剪切开卷时呈现固定周期的黄色锈斑,边部向内扩散呈块状、形态相近。应该为平整后锈蚀;②从钢带边部向中间扩散,红色,表现为点状,应属于超期锈蚀,即金属表面在空气、水在特定环境中,被氧化造作的损伤,应该为平整液残留所致。在平整过程中带钢钢板表面溶液接近中性或偏碱性时,腐蚀会按下列过程进行:

反应称为吸氧腐蚀。Fe(OH)2会进一步被空气中的氧气氧化成Fe(OH)3,产生疏松的铁锈Fe2O3.xH2O。

酒钢碳钢薄板厂冷轧作业区与平整液厂家、设备厂家等成立攻关组后,分别通过平整液使用工艺控制优化、平整液配方的适用性调整、空气吹扫改造等措施,使黄斑缺陷大幅下降。经过大量的试验确认,钢板黄斑是一种电腐蚀现象,其表面产生氧化层(黄斑)后,将不再与空气产生腐蚀反应。其发生的原因如下:

(1)酸轧及罩退机组联合备料产生清洁度的影响。主要是带钢中间与带钢两侧边部残留铁粉和残碳分布量不一致,致使带钢中部与边部形成电位差。

(2)在罩式退火炉退火周期结束后在带钢表面产生均匀的氧化层,在平整机轧制后对轧后带钢表面氧化层产生破坏,完好氧化层面和破损面产生电位差。

(3)平整机组轧制后带钢表面残留液体,成为电解质。清洁度较差致使在生产轧制带钢时严重影响平整液在轧制带钢表面的成膜作用。

(4)与平整机组轧制液在轧制带钢的成膜速度和乳化功效有关。

2 酒钢改造前现状

(1)轧机轧后板面清洁度低,直接导致平整来料清洁度差,基本在50%左右。

(2)罩式退火炉机组控制:罩式退火炉内对流板板面脏,会造成退火炉退火后钢卷板面的二次污染。从而影响板面清洁度。

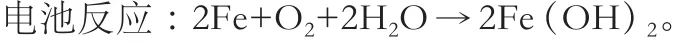

(3)平整机机架出口横梁吹扫效果不良:

①平整机架内出口空气吹扫装置喷嘴布局效果差,达不到将平整液残留有效的吹扫干净,影响带钢轧制中成膜效应。②平整机机架出口吹扫嘴脏污(见下图),造成吹扫喷嘴嘴堵,达不到吹扫工艺要求。③动力产品压缩空气供给吹扫压力偏低。在轧制1000mm宽度带钢时,吹扫压力4.5bar~5.0bar;1250mm宽度带钢时,吹扫压力3.0bar~3.5bar;而在轧制1500mm宽度带钢时,吹扫压力只有1.8bar左右。

图1 未改造前平整机空气吹扫系统

(4)平整机架内平整液喷淋装置。

①平整液喷嘴流量小,退火后原料板面清洁度较差(50%左右)的情况下,较小的平整液喷洒流量无法将残碳残铁通过平整液外流带出带钢板面,此时,就会会出现平整机出口的带钢板面清洁度会低于平整机入口带钢表面清洁度的现象。②平整机架内平整液喷嘴角度布局不合理。平整液主要喷在工作辊辊面,因此对板面残留物冲刷作用没有发挥到位,致使板面清洁度差。③喷嘴喷洒不能实现在机架内平整液喷射交叉,在轧制带钢下表面易产生交叉死区。

(5)平整液配置供液系统:平整液供液系统混合箱未有配置加热保温装置,致使在冬季生产时,平整液的温度对平整液的清洗效果也产生相应的影响。

(6)平整液影响:初期平整液厂家只是将针对冷轧比较成熟的产品直接应用于酒钢冷轧平整机,并未与现场实际进行合理调整,平整液的表面成膜速度不佳[4]。

4 针对各种可能产生黄斑的因素,采取了以下改进措施

(1)酸轧机组将冷硬表面反射率提高作为工作重点,通过与乳化液厂家不断研发,11月初冷硬表面反射率达到60%左右,罩退退火后反射率在75%左右,板面清洁度大幅度提高。

(2)对罩式炉机组使用的对流板定期进行清洁,按周期对全氢式罩式退火炉饱和气体出口管道进行清洗,退火程序时在420度增加一个保温平台3.5h,更加有效改善退火后钢卷板面清洁度的提高。

(3)与空气吹扫厂家进行合作技术改造,提高空气吹扫压力(各种断面保证在5bar)、空气加热(末端温度65℃)以及增加边部吹扫,改造后吹扫如下图。

图2 改造后平整机空气吹扫系统

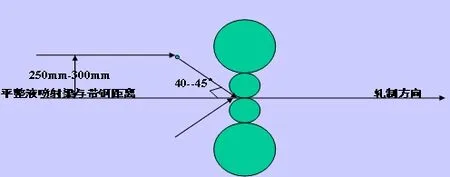

(4)调整平整液喷射梁角度,达到平整液喷淋于辊缝交叉区,对带钢起到一定冲刷作用,防止产生喷洒盲区。如下图。

图3 平整液机架内喷淋角度和喷嘴高度调整示意图

(5)对平整液混合罐用加热带缠绕进行保温处理,通过设备改造对平整液进行加热,保证平整液喷射末端温度达到30℃左右。

(6)平整液浓度的密切关注,根据平整液特性及厂家提供参数将浓度控制在4.5%~5.5%之间,因为平整液浓度是否合理主要影响平整液的润滑性、成膜速度、挥发性,也是决定黄斑缺陷是否产生的主要因素。

(7)刮水板间距调整,间距过大容易将平整液中的赃物遗留在板带表面,增加黄斑爆发率,间距过小容易划伤工作辊表面,稳定在5mm~10mm为最佳,要求操作工每班换辊时根据新旧辊径的变化调整刮水板的位置。

(8)通过与平整液厂家共同合作对黄斑的研究与攻关,分别通过整个冷轧工序各个关健控制点的改善和平整液配方的优化,提高了平整液成膜速度。

5 结论

(1)原料清洁度对冷轧产品表面清洁度非常重要,原料表面清洁度的保证能降低平整液在带钢表面的残留,降低黄斑产生率。

(2)平整机组空气吹扫压力、温度的保证能有效的杜绝平整液在带钢表面过度的残留,在后期与带钢表面发生化学腐蚀产生黄斑。

(3)平整机平整液流量过小在入口无法形成循环流场,清洗污染后平整液无法及时排除,始终集中在带钢中部,以及平整液温度过低在冬季时挥发性差,带钢表面残留大量的平整液,增大黄斑爆发率。

(4)出口导位刮水板与轧辊之间的位置决定着平整液是否及时的回收干净,最大程度上降低平整液随轧辊表面的附着而残留在带钢表面,降低黄斑缺陷的产生。

(5)平整液配方必须结合机组特点进行合理调整和配制,强化平整液在带钢表面的成膜速度和效果,有利降低带钢表面黄斑爆发率[5]。