ZL109铝合金微弧氧化机理及制备工艺研究

2020-12-29关长辉

关长辉

【摘 要】ZL109铸造铝合金具有轻量化、惯性小和比强度高等优点,但表面硬度低、强度差、耐磨性差、易腐蚀等缺点限制了其在高速复杂工况下的应用。微弧氧化反应可以在铝合金表面生成一层陶瓷膜,该膜层具有硬度较高和耐磨损、耐腐蚀性能较好等特点。部分职业院校开设微弧氧化相关实验课程,课程中最常用到的实验材料是ZL109铝合金。文章重点研究微弧氧化陶瓷层特点、陶瓷层成膜机理及影响因素、制备陶瓷层的设备及其功能、制备工艺流程及其规范,以期达到规范ZL109铝合金微弧氧化制备工艺的目的。

【关键词】ZL109;微弧氧化;陶瓷层;制备工艺

【中图分类号】TG174 【文献标识码】A 【文章编号】1674-0688(2020)11-0064-03

0 绪论

随着国家对职业院校的扶持力度增大,高职院校的科研能力逐渐增强,微弧氧化实验也逐渐进入一些职业院校的实验课堂。本文旨在通过对微弧氧化陶瓷层特点、成膜机理及影响因素、制备设备及其功能、制备工艺流程及其规范进行研究,最终达到规范ZL109铝合金微弧氧化制备工艺流程的目的。

1 微弧氧化简介

ZL109铸造铝合金具有轻量化、惯性小和比强度高等优点,但表面硬度低、强度差、耐磨性差、易腐蚀等缺点限制了其在高速复杂工况下的应用。微弧氧化反应可以在铝合金表面生成一层陶瓷膜,该膜层具有硬度较高和耐磨损、耐腐蚀性能较好等特点。经过微弧氧化处理的ZL109铸造铝合金材料具备基体轻量化和表面性能优良的特点,被广泛应用于航天、航空、船舶、汽车、军工领域[1]。

1.1 微弧氧化优点

微弧氧化陶瓷层具备很多优点,相较于传统表面处理工艺,微弧氧化处理工艺同样具备很多优点。?譹?訛微弧氧化反应对环境污染小;?譺?訛微弧氧化反应过程能耗较低;?譻?訛陶瓷层在基体原位生长,与基体冶金结合,不易脱落,抗热冲击性能强;?譼?訛改变实验条件、反应时间、电解液成分可以控制陶瓷层厚度和性能;?譽?訛陶瓷层耐腐蚀性能强;?譾?訛陶瓷层表面硬度高、耐磨性好;?譿?訛陶瓷层形成过程不受试件形状影响[2]。

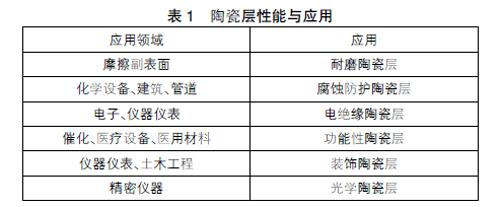

微弧氧化陶瓷层性能对应应用场景见表1。

1.2 微弧氧化陶瓷膜成膜机理

微弧氧化工艺只能在“阀金属”及其合金上使用。“阀金属”是指在自然状态或点解液环境中能够在表面自然形成一层绝缘性很强的“氧化膜”的金属。微弧氧化技术就是利用“阀金属”的这个特点,将“阀金属”浸入电解液中,分别在“阀金属”和电解液中通入高压直流电的正负极,利用高压电击穿氧化膜的过程中产生的“等离子放电”现象,使等离子放电通道中的“阀金属”熔化,熔融状态的“阀金属”从等离子放电通道中喷出,遇到温度较低的电解液,形成“激冷现象”,进而凝固、沉积在等离子放电通道附近。微弧氧化陶瓷过程是电化学作用与物理放电作用的共同作用的结果。把阳极氧化的电压范围从法拉第区提升到火花放电区是微弧氧化反应的主要技术特点,这一技术特点可以使微弧氧化陶瓷膜层获得硬度高、耐磨性好、绝缘性好的特点[3]。

陶瓷层成膜机理主要分为以下3个过程。

(1)初始无定形氧化膜的形成。实验初期,试件在电解液中阳极表面处的氧化膜同时进行着生长和溶解的过程,然后使用适宜的工艺过程使得微弧氧化膜层的生长速度大于其溶解速度,并使之达到某种平衡,使得微弧氧化陶瓷膜层不断地生长。

(2)氧化膜击穿放电。20世纪70年代初,有科学家阐述了火花放电现象产生的根本原因,火花放电现象发生的同时进行着剧烈的析氧。电子的大量溢出引起了氧化膜的击穿现象。

(3)无定形氧化膜的晶化过程。氧化膜被击穿的同时伴随着等离子放电,这个过程会产生瞬时高温,温度可达3 000 ℃。在此过程中,无定形氧化物晶化成为γ-AL2O3或α-AL2O3晶粒。

1.3 微弧氧化工艺影响因素

影响陶瓷膜层的因素主要有以下几点。

(1)电压。电压影响膜层的组成成分、膜层的生长速率及膜层的粗糙度等。微弧氧化过程中设备提供给实验的电压不是一成不变的,而是逐渐升高的,直到升高到某一值,被称为最终电压。这个最终的电压值直接影响膜层的厚度,在一定的范围内膜层的厚度与最终电压呈正相关关系,通常情况下微弧氧化反应过程中最高电压在500 V左右,个别的特殊的处理工艺电压最高可以达到600 V,电压如果过大会对膜层产生破坏作用,破坏由弧光放电造成。起弧电压与很多因素相关,例如电解液的组成成分、金属类型、金属状态等。

(2)电流。电流密度影响微弧氧化陶瓷膜层的性能,例如微弧氧化陶瓷层的生长速率和致密度等,同时会对其微观结构性能和相的成分产生影响。电流密度还影响膜层表面的粗糙度,电流密度越小,粗糙度越低。

(3)反应时间。目前的研究发现不同的电解液体系下有着相似的变化规律,在一定时间范围内,膜层的厚度与微弧氧化时间呈正相关,其原因是微弧氧化反应进行的过程中膜层的生成与溶解是同时进行的,当反应进行到一定的程度时,膜层的生成速率小于其溶解速率,所以膜层厚度会开始减小[4]。

(4)电解液特性。电解液成分组成及其配比对微弧氧化陶瓷层性能有着很大影响,按照电解液各组分的作用,将其分为导电剂、钝化剂、稳定剂和改良剂。

2 实验器材及设备

2.1 实验材料

试样材料为ZL109,将其切割成40 mm×10 mm×10 mm的长方体试样,除油、清洗后进行打磨,将表面打磨平整,在經过打磨的表面钻孔、攻丝,用铝线连接、固定试件,实验过程中,连接试件的铝线与电源阳极相连接,不锈钢槽与阴极相连接,这样就在试件和电解液间形成电势差。

2.2 实验设备介绍

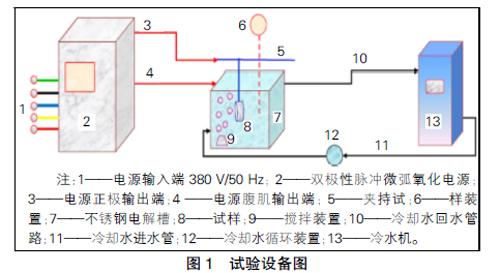

实验设备如图1所示。

(1)微弧氧化设备。实验核心设备是双极性脉冲微弧氧化电源,电源额定容量一般不小于20 kW,设备额定输入为380 V/ 50 Hz的交流三相电,设备额定输出正向直流电流范围为0~30 A,正向电压范围为0~750 V,输出负向直流电流为0~30 A,负向电压范围为0~750 V,输出频率为50~2 000 Hz[5]。

(2)金相试样切割机。金相试样切割机可以切割较硬的金属材料,其切割砂轮片厚度较小,切割过程中转速较高,可以通过冷却控制切割温度,避免高温对试件组织產生影响。

(3)金相试样镶嵌机。金相试样镶嵌机通过加热将热因性塑料对试样进行镶嵌。

(4)金相试样预磨机。金相试样预磨机的作用是对金属试件进行抛光,抛光磨料采用的是抗水砂纸,砂纸的粗糙度可以根据实验需求进行选择。

(5)金相试样抛光机。抛光机是对经过预膜机打磨后的试件进行进一步磨削抛光,抛光磨料采用织物。设备启动后采用手动施压进行抛光。

(6)金相显微镜。金相显微镜运用计算机技术将光学显微镜中的视图显示在计算机屏幕上,方便存储。

(7)显微硬度计。显微硬度计的测量范围为5~3 000 HV。

(8)扫描电镜。扫描电镜的放大倍数范围可以达到12~

2 000 000倍,分辨率为0.8 nm@15 kV和1.6 nm@1 kV。

3 微弧氧化工艺说明

3.1 实验前处理

首先除油,然后用去离子水冲洗,最后进入实验环节。试验后,用等离子水洗净、吹干、编号、保存。除油液配制方法:根据电解槽的容积计算所需的药品量,在槽内先注入欲配溶液体积的3/4的纯水,然后将药品边搅拌边缓慢地加入,最后补充纯水至所需体积,用压缩空气搅拌均匀。

3.2 配置电解液

(1)基础配方。本次实验的研究方向为复合电解液体系对铸造铝合金微弧氧化陶瓷层性能的影响,所以配制的溶液差异为主成膜剂的不同,其余成分及参数保持一致,做单一变量实验,便于参照对比得出结论,将其余成分及参数称之为基础配方。

配制溶液采用导电率不大于15μs的去离子水,基础溶液中添加EDTA浓度为2 g/L,添加钨酸钠浓度为5 g/L,添加氢氧化钾浓度为2.5 g/L,实验过程中的电参数不同组之间也都相同,工作方式均为恒压模式,其中正向电压为420 V,负向电压为120 V,工作频率为500 Hz,正占空比为20%,负占空比为20%,正向脉冲数为1,负向脉冲数为1,工作时间为1 h,微弧氧化期间水温控制在13 ℃左右。

(2)配制方法。配制溶液用的药品为试剂级药品。根据电解槽的容积计算所需的药品量,在槽内先注入欲配电解液体积的3/4的蒸馏水或去离子水,然后将药品边搅拌边缓慢地加入,最后补充蒸馏水至所需体积,用压缩空气搅拌均匀后开始实验。

微弧氧化后的试样要清洗干净,去除微弧氧化陶瓷膜上的电解液残留,避免电解液对微弧氧化陶瓷膜的腐蚀,也避免为后续的观察测量带来麻烦,残留的电解液水分挥发后剩余的电解质会对粗糙度产生影响。清洗的办法为在常温条件下,使用导电率不大于20μs的去离子水进行浸洗操作,使用压缩空气搅拌5 min后取出,之后检查表面是否清洗干净。

3.3 试验后处理

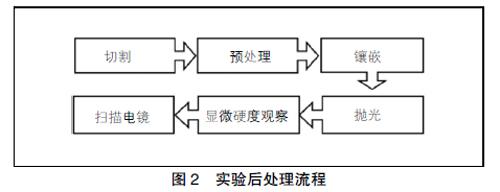

实验后处理流程如图2所示。

4 实验注意事项

(1)注意个人防护,由于实验用电源可以产生数百伏的高压电,因此实验人员必须做好绝缘保护,戴好绝缘手套,穿着具备绝缘功能的工作鞋,实验室地面也要做绝缘处理;此外,为防止电解液对人体造成伤害,应佩戴口罩和护目镜。

(2)控制实验温度,由于反应过程中会产生上千度的高温,所以要对电解液进行持续冷却处理。

(3)规范实验流程,严格按照本文指示进行试件的预处理,调制配方,按照流程进行后处理。

(4)注意测量数据和试样分类保存,便于后期提取。

(5)实验过程中如果得到理想膜层状态,应该在相同实验条件下至少重复3次实验,如果膜层状态变化不大,说明在该实验条件下得到的实验结果稳定。

参 考 文 献

[1]薛文彬,邓志威,来永春,等.铝合金微弧氧化陶瓷膜的形成过程及其特性[J].电镀与精饰,1996(5):3-6.

[2]马春生,程东,刘泽泽,等.ZL109铝合金微弧氧化耐磨陶瓷层的工艺优化[J].材料热处理学报,2017,38(7):160-166.

[3]刘荣明.铝合金微弧氧化工艺研究与机理分析[D].呼和浩特:内蒙古工业大学,2007.

[4]李红霞,宋仁国,赵坚,等.微弧氧化时间对铝合金陶瓷涂层结构和耐磨性的影响[J].材料保护,2008,41(12):65-67,91.

[5]赵拯.微弧氧化技术实验设备的研制及其反应机理研究[D].北京:清华大学,2015.