基于正交试验设计的拉矫机工艺参数优化

2020-12-29孟庆军唐晓垒陈兵

孟庆军 唐晓垒 陈兵

(1:马鞍山钢铁股份公司制造部 安徽马鞍山 243000;2:北京科技大学机械工程学院 北京 100083)

1 前言

目前,钢铁企业在板带的生产过程中,已经有了较为成熟的板厚和板形控制技术,中厚板平面形状控制技术和无切边技术的应用,大幅度提高了成材率和产品的质量档次。市场上,企业也主要以生产汽车板、家电板为主。但是,随着经济的快速发展和科学技术的不断进步,尤其是汽车、船舶、家电等行业的快速发展,对于钢材中板带的需求已经不再单单是数量上的要求,更是种类和品质的追求,再加上激烈的市场竞争,要求各大钢铁企业必须加快新型板带产品尤其是高强钢的开发和生产,而拉伸弯曲矫直机(简称拉矫机)作为冷轧宽幅薄板带钢生产的关键工艺设备,主要起到以下两个作用[1][2]:(1)机械破鳞,提高酸洗效率;(2)改善带钢板形,提高板带成品质量。拉矫机可以使薄钢板在张力和弯矩的共同作用下实现反复弯曲,在这两部分力的共同作用下,带钢会产生弹性和塑性拉伸变形,从而充分改善薄板的板形和材料力学性能[3]。针对酸洗入口处拉弯矫直机的研究,通常更注重于如何充分发挥拉矫破鳞功能、提高带钢表面质量等方面[4]。

因此,拉矫机工艺参数的合理设置对提高带钢破鳞效果,提高生产效率以及后续工艺的安全性都有一定的积极作用。目前,较少文献介绍利用正交试验分析拉矫机工艺参数对带钢延伸率的影响,本文围绕拉矫机的延伸率为目标展开研究,利用拉矫机工艺参数不同设置进行分析,得到不同工艺参数对延伸率的影响效果,进而对企业的生产加工有一定的指导作用。

2 板带拉伸弯曲矫直理论

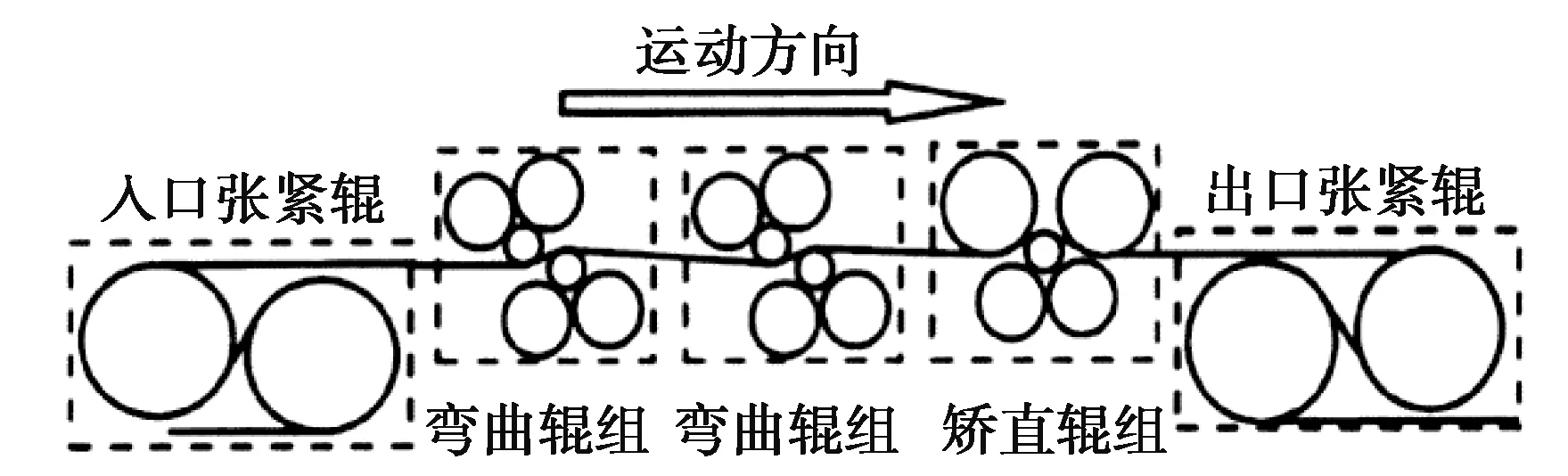

以某钢铁联合生产企业现代化酸轧生产线设计的拉矫机工序为研究对象,研究不同工艺参数对拉矫功效的影响,并对拉矫工艺参数进行分析与对比,从而达到工艺参数优化的目的。该拉矫机的矫直机本体结构包括1#、2#弯曲辊组和3#矫直辊组,弯曲辊组的工作辊直径为80mm,矫直辊辊组的工作辊直径为80mm,矫直辊的上转向辊直径为300mm,矫直机及前后张紧机构组成了该产线的拉伸弯曲矫直工序的核心装备,其组成简图如图1所示。

图1 拉伸弯曲矫直机组成简图

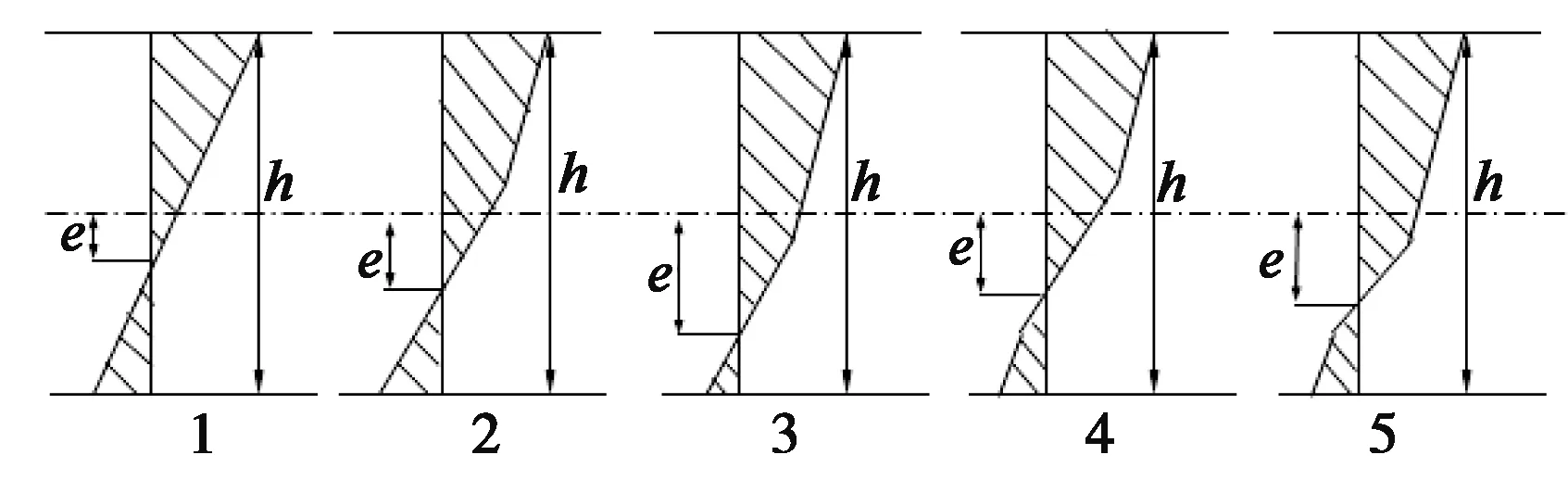

拉矫机主要由2部分组成如图1所示,一部分是矫直单元,另一部分是张紧辊组及其传动部分,矫直单元[5]包括产生塑性延伸、消除板形缺陷的弯曲辊组和消除C翘与L翘的矫直辊,张力辊组由入口张力辊组和出口张力辊组构成,负责提供塑性变形所需的张力,如图2所示的双侧塑形应力分布图[6]。

图2 双侧塑形应力分布图

在拉弯矫直过程中,弯曲辊插入深度、张力和延伸率3个工艺要素之间存在耦合关系,改变其中任何一个的数值都会引起其它2个的数值发生变化。本文通过正交试验的方法研究插入深度和张力对延伸率的影响情况。

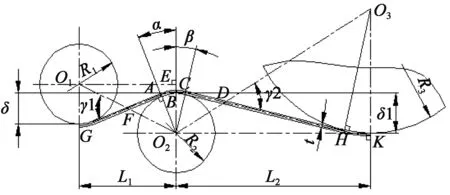

图3 带钢绕弯曲辊受力图

带钢在过拉矫机弯曲过程中,由于带钢弹性作用,带钢的弯曲半径要大于弯曲辊的辊面半径。从理论上分析可知,带钢的实际弯曲半径与张力、插入深度、带钢规格等多个工艺参数呈线性关系,目前还无法从理论上完全确定其解析式,通常做法是通过对现场实测数据进行拟合,得出经验公式,用于指导生产。因此参考弯曲半径经验公式[7-9]与单位宽度带材的张力对应的纵向张应力和纵向张应变为σT,则有:

(1)

(2)

(3)

(4)

T-单位宽度带材的张力,kN;σF-单位宽度带材的张力对应的纵向张应力,MPa;h-板带材厚度,mm;σS-屈服强度,MPa;σ1-弯曲辊与下压辊的错对量,mm;L1-两弯曲辊之间距离,mm;R-弯曲辊半径,mm;

根据延伸率的公式,可以获知延伸率的大小受到弯曲曲率半径ρ、板带厚度h等情况影响。

3 正交试验研究

3.1 正交试验的发展

二战后,试验设计作为质量管理技术之一,深受各国重视。20世纪50年代,日本的研究人员发明了以正交表来安排正交试验的方法,在日本各行各业广泛推广并取得显著的经济效益。我国引入正交试验设计方法是在20世纪50年代,在我国研究学者的努力之下,正交试验在我国有了广泛的用途,特别是在农业和工业领域。

3.2 正交试验原理及特点

在科学研究和工业化生产中往往存在众多因素会对目标产品产生影响,研究多因素对目标产品的影响是非常必要的。若采用多因素研究方案,假设因素数量为m,因素水平为q则需要进行的方案次数为n=qm,因素数量较小时可以适用,但随着因素和因素水平数量的增多,试验次数将急剧增加,既费时又费力。

而正交试验是用部分试验来代替全部试验,通过部分试验的结果研究和分析整体的结果,正交试验的应用减少了试验的次数,因此,正交试验法一直被应用于科学领域的研究中[10]。正交表作为正交试验设计的主要工具,不仅能将分散性的试验因素组合到一块,而且得到的结果能够代表整体实验的结果。另外,正交表中的组合逐一的试验结果,可以运用定量分析的方法分析实验结果,确定因素的影响主次[11]。再利用方差分析,得出因素对试验结果的影响度。最后得出因素组合中的最佳组合。

正交试验设计的方法很多,但是设计的原理都是根据正交表进行设计的,因此,正交表的合理选用成为正交设计的基础。正交表[12]将各试验因素、各水平间的组合均匀搭配,合理安排,实现了因素和水平的均匀分散性和整齐可比性,极大地减少了试验次数,并且试验结果能够进行多种分析[13],是一种多因素、多水平、高效、经济的试验方法。另外,如果正交表中的行和列发生变化时,试验的方案和正交表的几何结构并无本质变化。试验设计过程中,可以根据因素的数量和水平数灵活多变、合理地选择正交表并安排试验。具体正交表参见有关资料。

3.3 正交表的设计

正交表是一个具有规则性、严谨性、全面性的试验表格,正交试验表的设计是决定整个试验成功与否的重要步骤,因此,设计正交表时要考虑众多的因素。根据本次试验中确定的试验因素和水平进行正交表的选择,本文设计正交试验采用四因素三水平L9(34)的试验方案,如下表1所示,表1中的四因素分别为A(1#插入深度)、B(2#插入深度)、C(3#插入深度)、D(带钢厚度)四个参数对带钢延伸率的影响[10]。

表1 正交试验因素表

同水平正交表不仅可使每个因素的不同水平在每一列中出现的次数相等,而且可以安排部分因素之间的交互作用考察。根据上表中的因素,设计各因素的水平数相等的同水平正交表,査找正交试验设计手册中四因素H水平以L9(34)的正交设计表,其中L表示正交表,数字9表示试验次数为9,数字3表示因素水平数为3,数字4表示在正交表中的列数为4列。

考虑三种条件四个因素对带材延伸率的影响并进行分析。根据上式延伸率的公式计算出正交试验表格中的延伸率值如表2所示。

表2 理论正交试验结果

根据正交试验表所示情况,将延伸率设置为性能指标,通过现场测试方法,得到九组试验结果如表3所示。

表3 实验正交试验结果

3.4 正交试验结果

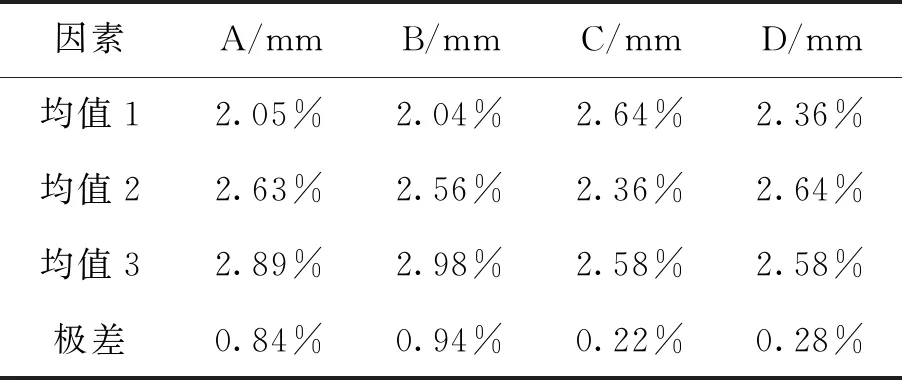

对表2的理论延伸率大小的正交试验结果进行分析,得到四组拉矫工艺参数的极差结果如表4所示。

表4 理论延伸率正交试验分析结果

对表3的实验延伸率大小的正交试验结果进行分析,得到四组拉矫工艺参数的极差结果如表5所示。

表5 实验延伸率正交试验分析结果

对表2以及表3计算结果绘制延伸率对比图如图4所示。

由依据表5的极差大小可以得到,因素B是影响延伸率大小的主要因素,极差最大,对带钢延伸率起决定性作用;A因素的影响极差次之,相比于B插入深度的影响,A因素的增加对带钢延伸率的提升影响较小,其次再是D因素和C因素对延伸率的影响逐渐降低,因此对带钢延伸率大小的影响因素主次依次是:BADC。

图4 延伸率对比图

根据图4所示,理论计算得到的延伸率与实际现场测得的延伸率的大小有误差,但误差属于合理范围,同时可以得到实际延伸率与理论计算延伸率要大一些,第8、9次实验中,理论计算要略大于实际设置,是因为拉矫机组在工作时存在延伸率损失情况,参数设置要考虑设备的承载情况,所以延伸率有所下降。

4 结论

本文利用正交试验设计理论研究了拉矫机四个工艺参数对带钢延伸率的影响大小,以某钢铁企业典型钢种(屈服强度为190MPa)为工程案例,重点研究了四个工艺参数(1#插入深度、2#插入深度、3#插入深度以及带钢宽度)对延伸率的提升效果。设计正交试验采用四因素三水平L9(34)的策略研究各参数对延伸率性能指标的影响大小。得出如下结论:

1)设计延伸率大小来研究四个工艺参数对拉矫工艺的影响规律;延伸率通过现场试验获得;

2)正交试验分析的四个拉矫工艺参数对延伸率的影响结果显示:这四个因素对带钢延伸率的影响由小到大依次为:3#插入深度<带钢厚度<1#插入深度<2#插入深度。

3)通过正交试验结果的分析由于拉矫机组在工作时存在延伸率损失情况,因此实际延伸率设置要比理论延伸率设置略大一点。