大口径厚壁钢管淬火设备改造

2020-12-29陈威杨煌光

陈威 杨煌光

(1:中冶京诚工程技术有限公司 北京 100176;2:大冶特殊钢有限公司 湖北黄石 435001)

1 前言

在钢管热处理生产线中水淬火设备被广泛应用,通过对无缝钢管的水淬火处理,提高钢管的硬度和耐磨性。淬火与不同温度的回火配合可以大幅度提高钢管韧性及疲劳强度,获得综合机械性能较好的钢管。

目前无缝钢管淬火主要有槽内水淬工艺和槽外水淬工艺。针对大口径厚壁钢管,通常采用槽内水淬工艺(浸淬)来保证较大的冷却能力,以达到最终的调质效果。

本文介绍的现有槽内浸淬设备在实际生产过程中有如下缺点:①钢管周边的冷却速度不一致,钢管弯曲;②钢管冷却效果不理想,金相组织不均匀。经过生产跟踪和技术分析,决定对原设备进行改造,主要是增加槽内升降旋转装置,并在改造后进行了工艺验证。

2 工艺流程

2.1 改造前的工艺流程

淬火炉加热的钢管到达上料辊道末端→翻板升起将钢管从辊道上移至翻料勾内→翻料勾转动将钢管拨入淬火槽→压紧装置压紧,内喷打开(外喷一直打开),淬火→淬火周期结束,内喷关闭,压紧装置升起→提升链将钢管移出淬火槽转至后续链床上,完成淬火。

2.2 改造后的工艺流程

淬火炉加热的钢管到达上料辊道末端→翻板升起将钢管移至带挡料勾的入口台架上→钢管经过挡料勾缓冲后进入升降旋转装置→升降旋转装置下降进行淬火→淬火周期结束,内喷关闭,升降旋转装置升起→拨料勾将钢管通过出口台架拨至后续链床上,完成淬火。

3 设备改造要点

文中提及的改造主要针对机械设备和电控系统的改造,循环水系统利旧。改造前后的设备结构见如下图1、图2。

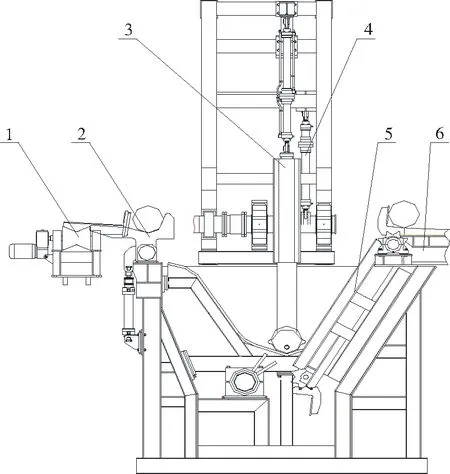

图1 改造前设备结构1-进料辊道;2-翻料勾;3-压紧装置;4-内外喷系统;5-提升链装置;6-链床

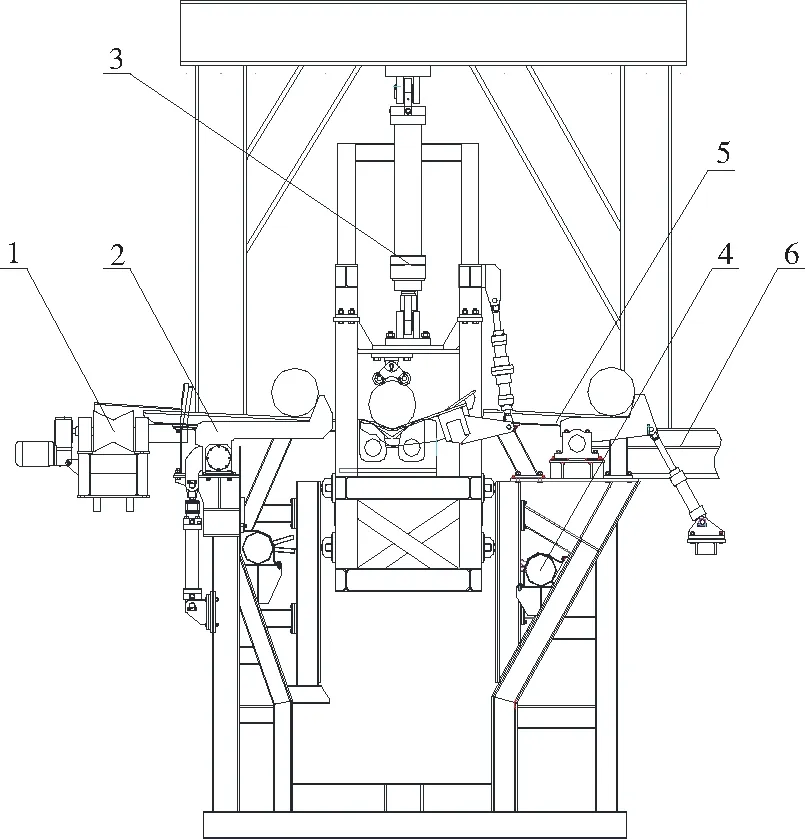

本文主要介绍改造后的升降旋转装置即图2中编号3的设备。

3.1 升降旋转装置[1]

钢管经入口台架进入升降旋转装置,钢管先由料勾接料缓冲后放置在旋转托辊上,压紧轮压下,升降装置下降,钢管边旋转边浸入淬火槽中,同时内外喷系统开始工作。完成淬火周期后,升降装置上升,压紧轮抬起,料勾将钢管拨出淬火槽。

升降旋转装置为型钢桁架梁结构,由两个油缸悬吊于淬火槽内,梁结构两侧设有导轮,可在淬火槽内部的轨道中上下移动。主结构分为旋转托辊、接取料勾、压紧轮。具体见图3。

图2 改造后设备结构1-进料辊道;2-入口台架;3-升降旋转装置;4-内外喷系统;5-出口台架;6-链床

图3 升降旋转装置1-旋转托辊;2-接取料勾;3-压紧装置

3.1.1 旋转托辊

在槽中水淬时静止的钢管由于冷却不均匀,容易弯曲。而钢管旋转可减少弯曲,钢管的旋转速度与椭圆度的关系成反比,即随钢管旋转速度增加,椭圆度减小[2]。为了减少钢管淬火产生的弯曲度,增加旋转托辊,托辊采用倒“品”字形布置,不锈钢链条双辊传动,为了槽内拆装的方便,链轮与轴瓦等轴上零件均设计成剖分结构。

3.1.2 接取料勾

由于大口径厚壁钢管的重量较大,进入旋转托辊位置时产生的势能很大,为此在托辊一侧布置双行程油缸驱动的接取料勾。初始状态料勾高于托辊辊面,料勾完成接料后,降至低位,将钢管放置到旋转托辊上,避免钢管直接冲击托辊。完成淬火后,料勾将钢管拨出。

3.1.3 压紧装置

压紧轮布置在托辊上侧,位置需与旋转托辊匹配,用于钢管旋转时的径向压紧,防止窜动。每组压紧轮可以单独控制,压紧油缸液压回路上设置压力传感器和比例减压阀,以便压紧轮即能压紧钢管,又不至于压力过大压坏热态钢管。

4 工艺效果验证

4.1 弯曲度、椭圆度验证

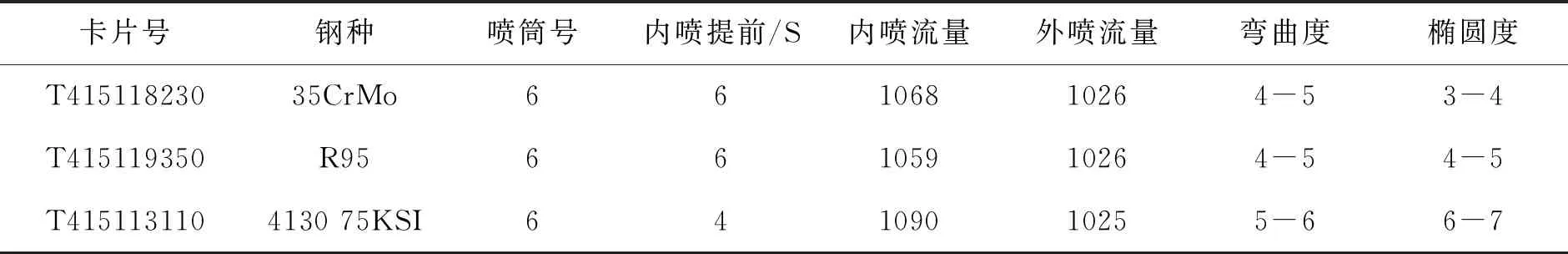

通过现场对来料及调质前后表面质量的检查测量,如表1所示,重点是弯曲度、椭圆度的测量,可以得出:弯曲度较淬火机改造前有明显的改善,之前淬火完的钢管弯曲度在10-15mm,淬火完经常有可视的大弯,经回火工艺后不能有效消除,对后工序造成了很大影响。通过改造后的弯曲度数据可以看出,弯曲度在4-7mm,对弯曲度要求高的钢管经压矫后可以满足客户要求。

表1 试验钢管的弯曲度、椭圆度数据

并且改造后,出水钢温全长波动在10~15℃,较淬火机改造前的40~60℃有了很大改善。

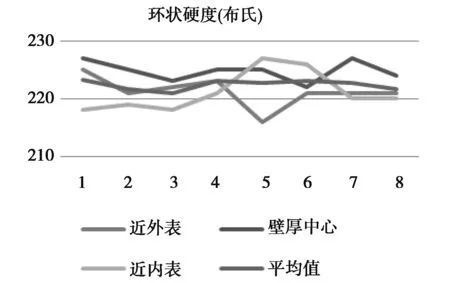

4.2 实验室环状硬度验证

对改造后的钢管取试块检测布式硬度和洛氏硬度,结果如图4、图5。对头尾四象限打布氏硬度,近外表硬度216-225,壁厚中心硬度222-227,近内表硬度218-227,各象限的内、中、外平均硬度221-223。内外表硬度波动均在10HBW以内,平均硬度在5HBW以内,硬度均匀性良好。

图4 环状硬度(布式)

图5 环状硬度(洛氏)

对四象限打洛氏硬度,最小硬度是14.9,最大硬度是20.4。近外表硬度17.7-19.4,壁厚中心硬度15.43-19.5,近内表硬度17.68-18.9,各象限的内、中、外平均硬度是17.82,内外表实测硬度均匀性良好。

4.3 机械性能验证

4.3.1 性能值

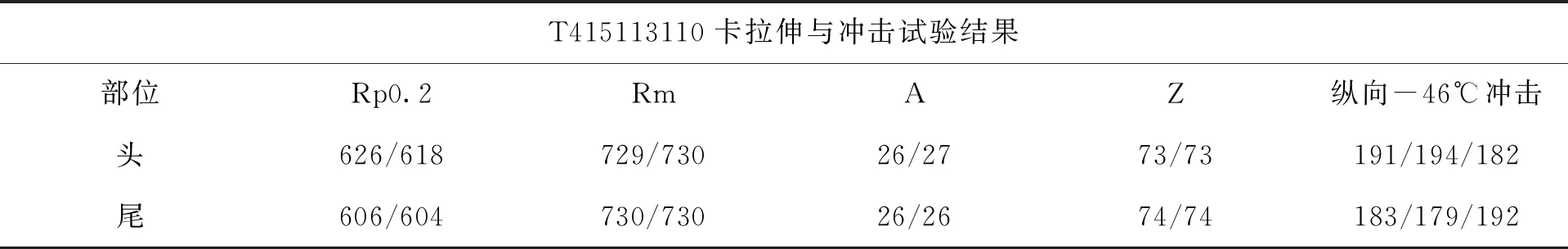

如表2所示,T415118230卡头尾两端全长屈服强度和抗拉强度波动在5MPA内,硬度无明显波动;T415119350卡头尾两端全长屈服强度和抗拉强度波动在10MPA内硬度无明显波动,T415113110卡头尾两端全长屈服强度波动在10MPA内,全长抗拉强度波动在5MPA内,硬度无明显波动,冲击功波动不大,均在标准要求范围内。

4.3.2 实验室性能结果

如表3所示,通过头尾对比,可以发现:屈服强度头部较尾部高12-20MPA,抗拉强度头尾均匀,断面收缩率和断后伸长率基本一致,均匀性良好。

4.4 金相组织验证

经研磨抛光调质态的试样,用4%硝酸酒精腐蚀后,在ZEISS AXIO光学显微镜下放大500倍观察组织。

4.4.1 改造前的42CrMoA组织

表2 试验钢管的机械性能数据

表3 试验钢管的实验室性能数据

图6 改造前的金相组织

4.4.2 改造后的R95组织

通过淬火机改造前后的组织进行对比,R95的组织明显比42CrMoA均匀很多,42CrMoA回火完近内表有贝氏体存在,对材料额使用性能会有所影响,而淬火机改造后的R9为均匀的回火索氏体,内、中、外都很均匀,调质效果良好。

5 结论

通过对规格为514.35×41.91mm的R95和规格为502.92×30.5mm的4130 75KSI进行工艺验证,结果满足标准要求。椭圆度、弯曲度、温差相对之前有很大改善,并且整支钢的硬度和性能均匀性良好。

从设备结构角度,针对大口径厚壁钢管的槽内水淬设备,应增加旋转装置使钢管在淬火过程中保持自旋转状态。旋转装置配合内、外喷系统能很好的满足生产要求。