SDS脱硫技术在干熄焦烟气脱硫上的应用

2020-12-29樊响邓志鹏

樊响 邓志鹏

(1:北京中冶设备研究设计总院有限公司 北京 100029;2:北京市钢铁冶金节能减排工程技术研究中心 北京 100029)

1 前言

随着炼焦化学工业污染物排放标准(GB16171-2012)颁布后,特别区域焦化厂干熄焦烟气的SO2排放控制要求规定现有企业排放限值为150mg/Nm3,新建企业排放限值为80mg/Nm3。当前多数企业的干熄焦均未增设相应的脱硫改造设备,SO2排放超标。现有成熟的脱硫技术有干法、半干法和湿法三类,针对干熄焦烟气SO2浓度高、烟气量小等特点,SDS脱硫技术在满足工艺效率的同时,能够降低运行和投资的成本,取得很好的应用效果。

2 干熄焦概况

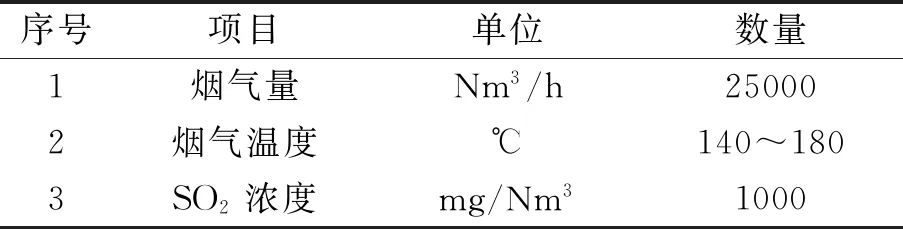

干熄焦烟气主要为干熄炉预存段放散烟气、干熄炉炉顶放散烟气和惰性气体循环风机放散烟气。这几部分的烟气受整个干熄焦系统压力、温度、可燃气体成分等因素根据需要进行调整放散烟气。本次案例的干熄焦处理能力为140t/h,干熄焦放散烟气量为25000Nm3/h,二氧化硫的排放为1000mg/Nm3。目前,干熄焦环境除尘设备对焦炭装入装置、排出装置和放散装置的烟气进行收集处理,除尘设备仅能降低颗粒物浓度,而放散装置烟气SO2浓度一般为1000mg/Nm3,达不到超低排放要求。烟气排放情况见下表。

表1 放散烟气背景数据

3 SDS脱硫技术的改造

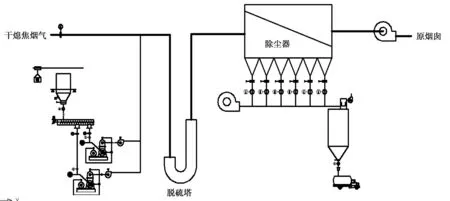

来自干熄焦的140-180℃的放散烟气进入SDS脱硫反应器,在反应器内烟气中的SO2与磨机系统喷入的小苏打反应得以脱除,完成脱硫后烟气进入布袋除尘器,脱硫生成的固态产物与烟气中烟尘一起被高效捕集,脱硫除尘后温度约130~170℃的净化烟气经原引风机进入原烟囱排放。脱硫除尘后烟气SO2<30mg/Nm3,粉尘<10mg/Nm3。工艺流程图如图1。

图1 工艺流程图

本次改造的工艺系统主要包括:脱硫剂制备系统、脱硫塔系统、布袋除尘系统及副产物排放系统。

3.1 脱硫剂制备系统

外购的袋装碳酸氢钠粉通过上料葫芦进入原料储仓,储仓配有仓底流化系统,以防吸潮和结块。碳酸氢钠粉进入磨机料斗,其加入量由仓底的星型卸料阀进行控制。磨机料斗内的脱硫剂由料斗底部的螺旋定量加料机送入超细磨粉系统,然后制备好的脱硫剂由喷射系统喷入SDS反应器中。袋装碳酸氢钠粉通过上料葫芦进入原料储仓时需采取除尘措施。

3.2 脱硫塔系统

从干熄焦引入的高温烟气通进入SDS脱硫反应器,在SDS反应器内喷入碳酸氢钠超细粉,碳酸氢钠超细粉在高温烟气的作用下分解出高活性碳酸钠和二氧化碳,活性强的Na2CO3与烟道内烟气中的SO2及其他酸性介质充分接触发生化学反应,被吸收净化。脱硫后粉状颗粒灰随气进入布袋除尘器,附着在布袋上的脱硫剂可进一步脱硫,布袋除尘器出口SO2及颗粒物均达到排放要求。脱硫塔外设置微孔复合隔热材料保温层。出口SO2排放浓度平均不高于30mg/Nm3。系统主要完成的化学反应为:

2NaHCO3(S)=Na2CO3(s)+H2O(g)+CO2(g)

(1)

2SO2(g)+2Na2CO3(s)+O2=2Na2SO4(s)+2CO2(g)

(2)

副反应:

SO3(g)+Na2CO3(s)=Na2SO4(s)+CO2(g)

(3)

2HCL(g)+Na2CO3(s)=2NaCL(s)+CO2(g)

(4)

3.3 布袋除尘系统

除尘设备采用长袋低压喷吹离线脉冲布袋除尘器。烟气沿每一仓室的入口进入除尘器。烟气经过分配板均匀分配后,通过除尘袋。这样,较重的颗粒就会立即掉落进接收漏斗里。然后,烟气流穿过除尘袋(由外向里),被分离出的颗粒留存在滤袋的外面上,而干净的烟气经每个仓室的出口离开除尘袋。

长袋低压脉冲除尘器1台,

过滤风速:≤0.65m/min,

滤袋尺寸:Φ160×8000

设备阻力:≤1500Pa

设备耐压:-8000Pa~8000Pa;

喷吹耗量:≤5m3/min(0.5~0.7MPa),间断使用;

气力输灰耗气量:≤6m3/min(0.5~0.7MPa),间断使用;

材质为耐高温脱硫专用滤袋。

3.4 副产物排放系统

布袋除尘器底部收集的脱硫灰采用气力输送的方式,经除尘器灰斗下部仓泵送至副产物灰仓。副产物灰仓采取有效的密闭或防潮措施,防止吸湿板结。

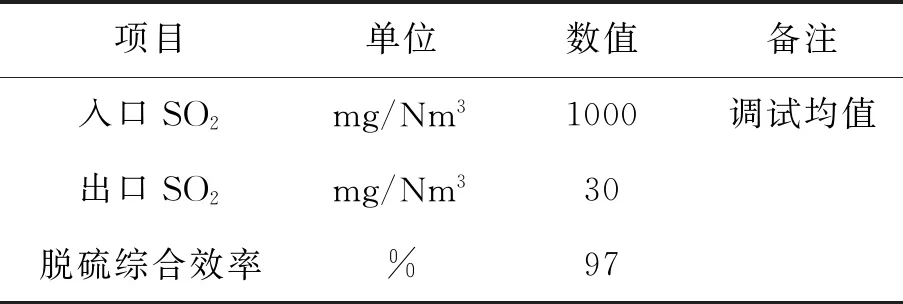

4 改造后的效果

经SDS脱硫改造后,干熄焦二氧化硫的排放实现的30mg/Nm3的排放标准,同时粉尘也控制在10mg/Nm3以内。SDS脱硫技术很好的解决效率要求,发挥低投资、占地面积小和运行维护难度低等优势,很好的应用于140t/h干熄焦高浓度SO2的脱硫技改领域。

表2 放散烟气排放参数

5 结论

通过工程应用,从投资和运行角度,SDS脱硫技术很好的适用于干熄焦烟气脱硫改造上。投资占地小,改造简单,运行费用低,同时很好的满足超低排放的要求,能够实现干熄焦烟气SO2实现的30mg/Nm3的排放标准,粉尘也控制在10mg/Nm3以内。