浅谈焊接工装设备系统柔性化及工装轻量化设计

2020-12-29何舟

何 舟

(爱孚迪(上海)制造系统工程有限公司,上海201805)

1 焊接工装设备系统柔性化设计

从焊接工装设备的机械设计上来说,厂房大小、生产规划布局和生产工艺的需求一旦确定,相关生产线的各工位空间就已经被限制,设计工程师需通过平面或立体上对工装设备系统进行设计,以满足柔性生产要求[1]。

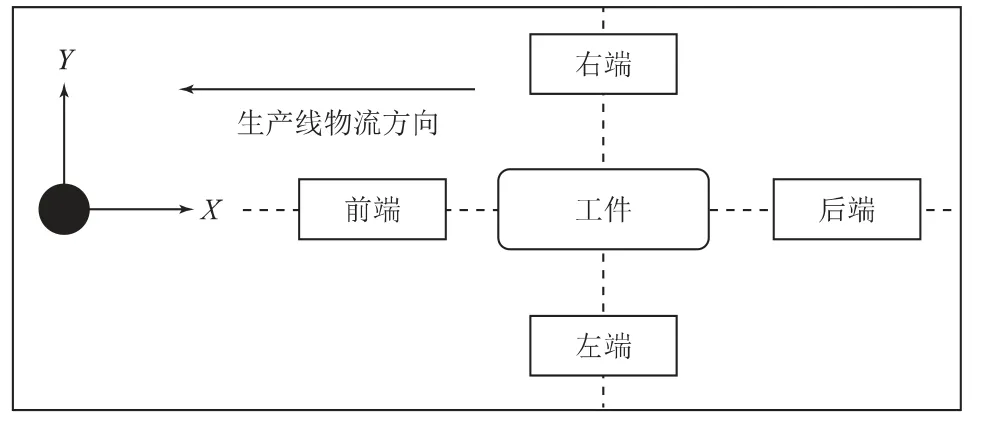

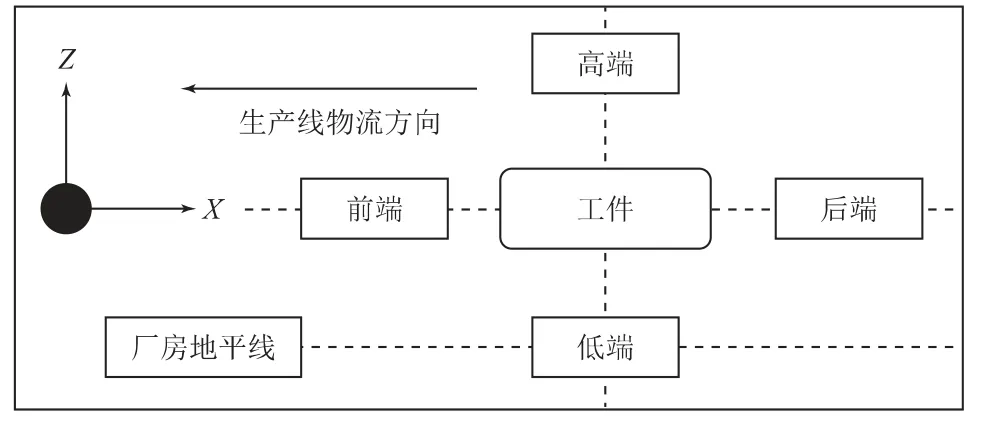

以下设定一个待焊接后成为总成件的工位为例,为便于后续说明,先将相关条件罗列如下:将工件的空间坐标按X、Y、Z轴定义,其中X轴和Y轴平行于厂房的地平面(地平面在此被定义为厂房最低点,厂房所有设备均直接或间接落位在此之上),Z轴垂直于XY平面,代表了高度方向。该生产线能满足多种同类型工艺工件进行柔性生产,这些工件均能定义同一个零位坐标,在此定义下上述所有工件停在生产线每一个工位时均能零位重合。在上述零位定义的前提下,假设工件物流方向朝X轴负向传输,即X负方向为前端,X正方向为后端。工件的左右端则按Y轴方向负正定义(图1)。空间中垂直于厂房地平面朝向厂房顶部定义为Z轴正方向,即高端;反之,Z轴负方向为低端(图2)。

图1 生产线空间坐标XY平面示意

图2 生产线空间坐标XZ平面示意

该工件的底架已在前序的工位焊接完成,在总成件焊接工位(后续简称为“总拼工位”)的前一上件工位,在左右端及高端预先上好总成件的零件,最后在总拼工位上通过各类夹具工装在左右、高端方向上对总成件进行定位。该工位的夹具工装数根据工件类型的数量进行匹配,在生产线的物流线体过件时均需与其保持安全距离,由此可知,该总拼工位还需布置与这些夹具工装相关的传输设备系统、存储设备系统和其他辅助系统。这些设备系统、夹具工装以及其他各类如能源系统构成了该总拼工位上的柔性制造系统。

针对上述前提条件,以下对几种典型的柔性焊接工装设备系统进行说明。

1.1 滑移模块式柔性系统

在此设计中,夹具工装被分为左右两端,能将工件对半在左高端和右高端方向定位夹紧。每套夹具工装通过布置在生产线物流线体左右两端的各类传输设备(设备可以定义为滚床、横移机或各类运输机等)进行X和Y向的切换移动。每套夹具工装的工作位置即为工装夹紧对应工件并进行焊接的位置,由于工件的X向为物流方向,故其Y向位置不可移动,夹具工装需通过靠近工件两端的传输设备进行Y方向的进出工作,运输设备将工装送入工作位置,并通过事先装有与工装端匹配的能源接口控制工装上夹具的打开及闭合状态。传输设备将工装的Y向从工作位置移出后所停放的位置(后续称为“等待位置”)保证了物流线体上工件的通过性。每侧等待位置的对应侧(如左端等待位置的左侧)布置了相应的焊接和系统内部分功能设备。

为了使每套夹具工装能够柔性地切换,须将各类传输设备进行合理的布置,形成循环的系统,为了方便后续说明,以左端循环系统为例展开描述。

等待位置传输设备的前后端各布置一台定义为“待命位置”的传输设备,在前端待命位置上停放了不同于当前工件A(其对应的工装称为“工装A”,其余工件与其对应的工装也如此定义)的工件B的工装B,当工件A焊接结束后,工装A从工作位置退到等待位置,在工件A传送至下一个工位和工件B传送至总拼工位的过程中,前端待命位置和等待位置的传输设备同步联动,使工装A传送至后端待命位置,工装B传送至等待位置,完成了切换。

假设下一来件为工件C,此时循环系统需要在工装B于工作位置完成焊接定位作业后、退至等待位置前通过传输设备将工装C运送至前端待命位置,且为了保证X向的待命位置和等待位置切换,工装A需要提前从后端待命位置朝左侧移出。由此可知,在前后端的待命位置的左侧均有传输设备(后续称为“预备传输设备组”)。

当后续需要切换的工装越来越多时,需要在前后端待命位置的预备传输设备组进行适当延长,且柔性切换代表了随机切换的含义,为了防止堆垛而导致生产线待机时间过长的情况,须在前后端预备传输设备组的对应侧(如前端预备传输设备的前端)设置相应的存储位置,且这些存储位置能满足该工位中所有工装随机停放的需求。为了保证柔性循环切换,前后端预备传输组的尾端之间也须设有带X向传输设备的存储位置,以此形成封闭循环回路。

1.2 滑移及旋转模块组合式柔性系统

此类系统的焊接工装功能、工装设备系统的工作位置、等待位置和X向前后端待命位置与1.1小节所定义的一致。但对于1.1小节所描述的工装设备系统来说,其夹具工装的运送性质更类似于托盘输送,因此需在该类夹具工装底部设计与滚床配合的组件,使其能够在系统的传输设备上进行各位置间的进出动作。本小节的夹具工装、传输设备和存储设备进行了优化。首先驱使夹具工装的传输设备变为了具有X、Y向传输功能,即此类传输设备(后续称为“X、Y向移载设备”)分为了X向及Y向两层移载设备(后续分别简称为“X向移载设备”和“Y向移载设备”)。X向移载设备的功能是在等待位置和待命位置上进行切换,该移载设备具有独立的电机,因此1.1小节中等待位置和待命位置上的传输设备可转换为仅带有导轨齿条及其他辅助功能的X向固定基座,X向移载设备通过其电机带动与X向固定基座的齿条配合的齿轮转动,通过滚轮实现在X向上的传输功能。Y向移载设备同样具有独立的电机,当X向移载设备处于等待位置时,Y向移载设备通过电机带动与安装在X向移载设备的齿条配合转动,通过滚轮与X向移载设备上的导轨配合使夹具工装在Y向上的工作位置和等待位置之间往复运动。

为了方便后续说明,以左端循环系统为例展开描述。

假设当前工位在对工件A作业,下一来件为工件B时,为了能够柔性切换,每套X向固定基座上须配备两套X、Y向移载设备(后续按前后端定义为“X、Y向移载设备1和2”),X、Y向移载设备1和2的X向仅在各自端待命位置和等待位置上移动。假设工件A焊接后Y向移载设备1将工装A从工作位置传输到等待位置,X、Y向移载设备1和2沿X向联动,将工装A传输到前端待命位置和工装B传输到等待位置,完成切换。

假设下一来件为工件C,此时需要在前后端待命位置的左侧分别设置存储设备(后续按前后端定义为“存储设备1和2”),两个存储设备须具有多面存储功能(如设计为转台和转鼓等形式)且每个面均可随机接收所有工装。假设工装C在存储设备2上时,存储设备1将空位面和存储设备2将工装C面面向前后端待命位置(后续将此类面定义为“前后端存储位置”)。Y向移载设备2须将工装B送至工作位置后再空载返回等待位置(可见在工作位置须设计一固定工装B的设备,且在任意一Y向移载设备与其连接前为其提供能源装置)。在通过系统信号反馈下一来件信息的工装A沿左侧传送至存储设备1的前端存储位置上后滑回待命位置上,然后存储设备1将其余空位面转动面向前端待命位置。空载的X、Y向移载设备X方向上联动,X、Y向移载设备1驶入等待位置后,Y向移载设备1驶入工作位置连接工装B。X、Y向移载设备2驶入后端待命位置后,Y向移载设备2驶入存储位置连接工装C并驶入待命位,此时须保证X、Y向移载设备1尚未完成将焊接好的工装B传送至等待位置,以保证下一来件传入总拼工位时能顺利完成切换。

通过本节对柔性工装系统的描述可以看出,该系统的移载设备比1.1小节的少了许多,故能源类组件也相对减少许多,且相对投入的设备少,物流循环逻辑简单明了,工装也无需设计成托盘形式,仅设计与工作位置固定工装和Y向移载设备的接口零件即可。两个系统在同等多工件类型数量上的占地面积相比,本节的柔性系统更占优势。

2 工装的轻量化设计

2.1 传统钢材焊接工装

传统工装中所使用的钢材焊接工装居多。对于柔性制造及生产节拍要求高的制造车间来说,在保证产品焊接后的稳定状态,确保载有工装的移载设备的强度、重复精度及安全性,保证焊接时工装的稳定性等高要求和有限的生产线空间影响下,需要耗费更多的基础机械设计周期、使用更多的高强度材料,甚至需要更多的辅助设备才能满足相关的设计要求,从而导致在项目规划中设计周期长、工装中的非标产品种类繁杂、采购外部标准件的种类多且不定因素增加,后期安装调试难度增加等,这些因素将直接或间接增加项目成本及耗费过多的资源,实施的过程可能会因出现各种困难使项目周期变长,影响利润,在生产线的建立、生产线后期维修维护和工装设备管理等方面都会增加难度,甚至影响线体复工的进度。

2.2 铝材焊接工装

目前某些制造工厂在保持工装的稳定性及强度的前提下,使用铝型材组成相关的工装底架(例如普通铝型材框架及特殊八角、圆铝合金管[2]等)。通过采用经特殊材料配比及结构制造的铝型材或铝合金做成的工装设备同样实现了大部分钢材工装设备所需达到的功能,甚至在某些方面更优于传统的工装设备,例如在某些特殊焊接工艺中,铝的抗磁性使得该类工装中可相对少用甚至免用传统工装中的抗磁装置。且铝材和钢材的密度分别为2.7 g/cm3和7.85 g/cm3,铝材比钢材的密度小了约66%,在柔性化的制造车间中,尤其是针对因工艺需求需要在生产线上相对空间移动的设备来说,传统的大型复杂笨重的各类工装移载系统均因工装的重量变小,可使其在保证原有功能的基础上设计更为简化或直接通过机器人进行移载动作,这样能使生产线上的工艺更为简单直观,生产线的大小可适度压缩,移载设备标准化程度变高,调试安装难度变小,相对地,相关项目的设计周期缩短及难度变小,标准化零件更为统一等,使得项目成本大大降低。

2.3 碳纤维焊接工装

针对生产线上某些空间结构复杂和工艺需求高的工件来说,虽然上述的铝材工装亦可满足轻量化的要求,但其不可避免地会使生产线上某些相关工位中工装的移载设备及存储设备与一般工位中的不统一(例如仅在特殊工位使用了更大的转台、转鼓或大型号的机器人等),为了保证备件更为标准化和统一化,国内外某些制造商使用了碳纤维工装来解决这一难题。虽然在项目前期因碳纤维工装的特殊制造工艺使得成本较大,但其在项目过程和后期所带来的生产效益是显而易见的。碳纤维工装可使用更薄的钢材或铝材作为本体,相比为了保持强度往往需要更多的型材制成封闭体的传统钢材及铝材框架来说,在传统意义上强度不足的例如悬臂等结构,均能通过对工装本体覆盖一定比例的碳纤维使得框架及其悬臂等获得所需或更高的强度,简化了工装在结构及空间上的设计,工装在保证稳定性及强度的条件下可更加轻盈,从而使生产线上移载设备的种类更为精简,备件更为简洁方便。

3 结语

焊接工装设备系统柔性化根据生产线前期的规划布局采用适合的工装设备,通过对相关传送设备和存储设备的布置和应用保证工装切换不影响生产节拍,系统中同类设备设计的标准化和通用化使得现场安装调试与后期维修维护工作统一简洁。工装的轻量化根据生产线工位的难易程度合理选用相关材料,在保证每个工位满足工艺质量需求的同时最大化地节约项目成本。焊接工装设备系统柔性化和工装轻量化的设计是相辅相成的,当两者均按照合理的匹配投入,能缩减项目各环节的投入周期,优化各类设计流程,使设备的备件清单更简洁,简化调试、安装、维修及维护的工作方式,使得生产线后续规划及扩容更加容易,空间运用更为科学合理。