基于Moldflow的电气分线盒成型优化分析

2020-12-29张田荣曹宏伟

张田荣,曹宏伟,赵 海

(1.甘肃机电职业技术学院,甘肃省天水市 741001;2.大族激光科技产业集团股份有限公司,广东省深圳市 518103)

传统注塑模具开发,设计人员会根据产品的工艺要求,依托自身专业知识及经验来完成,难以保证塑件的合格率。将计算机辅助工程(CAE)技术应用于模具设计与生产中,是计算机技术推动现代工业发展的重要实践,模型结构的CAE分析已成为模具设计过程中一个非常重要的环节[1]。针对注塑制品典型质量缺陷,CAE技术可预测设计中的潜在问题,通过累试的方法,反复交互过程,筛选出较优设计方案。Moldflow软件采用了有限元的设计思想,通过理想模型无限趋近于实际模型,模拟熔体在模具中的流动,在模具制造之前实现模流分析,从而提前优化结构和工艺参数,实现模具的优化设计,并对塑件的填充、冷却等成型过程起指导作用[2],提高制品合格率。本工作以工业用电气分线盒为研究对象,采用Moldflow软件对其进行模流分析,预先发现注塑缺陷,合理优化塑件结构,局部减胶,以改善制品的成型质量。

1 电气分线盒的结构分析及材料特性

1.1 塑件结构分析

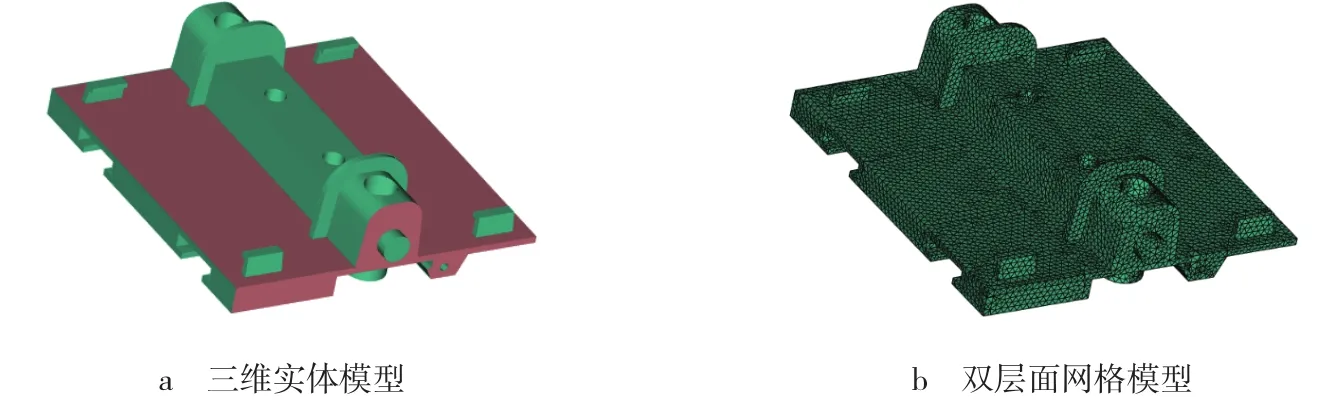

建立电气分线盒三维实体模型,尺寸为110 mm×121 mm×37 mm,质量为65.5 g,有倒角、凸凹槽、尖角等复杂的结构且壁厚不均。为了提高模流分析的精度,在进行网格划分前将模型导入到前处理软件Moldflow CAD Doctor中,对倒角、尖角、凸凹槽等进行前处理,再将简化修复后的模型导入到Moldflow软件中进行双层面网格划分。划分完成后,共29 624个三角形单元,纵横比最大为9.89,平均为1.56,最小为1.16,匹配百分比达93.3%,大于90.0%的标准要求,表明有较高精确性,满足模流分析的要求。电气分线盒三维实体模型及双层面网格模型见图1。

图1 电气分线盒三维实体模型及双层面网格模型Fig.1 Three dimensional solid model and double layer mesh model of electric junction box

1.2 材料特性

根据该塑件的使用与设计要求,分线盒原料采用韩国LG化学公司的聚对苯二甲酸丁二酯(PBT),牌号为Lupox GP-1000D。其弯曲模量为4 200 MPa,拉伸强度为85 MPa,模塑收缩率为0.5%~1.2%,悬臂梁缺口冲击强度为95 J/m,阻燃级别为UL 94 V-0级。

Lupox GP-1000D推荐成型工艺条件:模具表面温度60 ℃,模具温度40.00~80.00 ℃,熔体温度250.00~270.00 ℃,绝对最大熔体温度290 ℃,顶出温度188 ℃,最大剪切应力0.4 MPa,最大剪切速率50 000 s-1。

2 模流分析

2.1 浇口位置分析

基于模型的形状结构、材料属性及工艺参数等进行浇口位置分析,得到最佳浇口位置[3]。制品的尺寸不大,一个浇口完全能够满足注塑要求。源于产品的中间区域不属于外观面,可考虑在正中间设置点浇口,浇口位置分析见图2。图2a中蓝色区域值为0,表示浇口匹配性最佳;红色区域值为1,表示浇口匹配性最差。图2b中熔体流动阻力的阻值为0~1,阻值越高,表示熔体流动越困难[4]。因此,将浇口位置设置在塑件的几何中心处最为合理。

图2 浇口位置分析Fig.2 Analysis of gate position

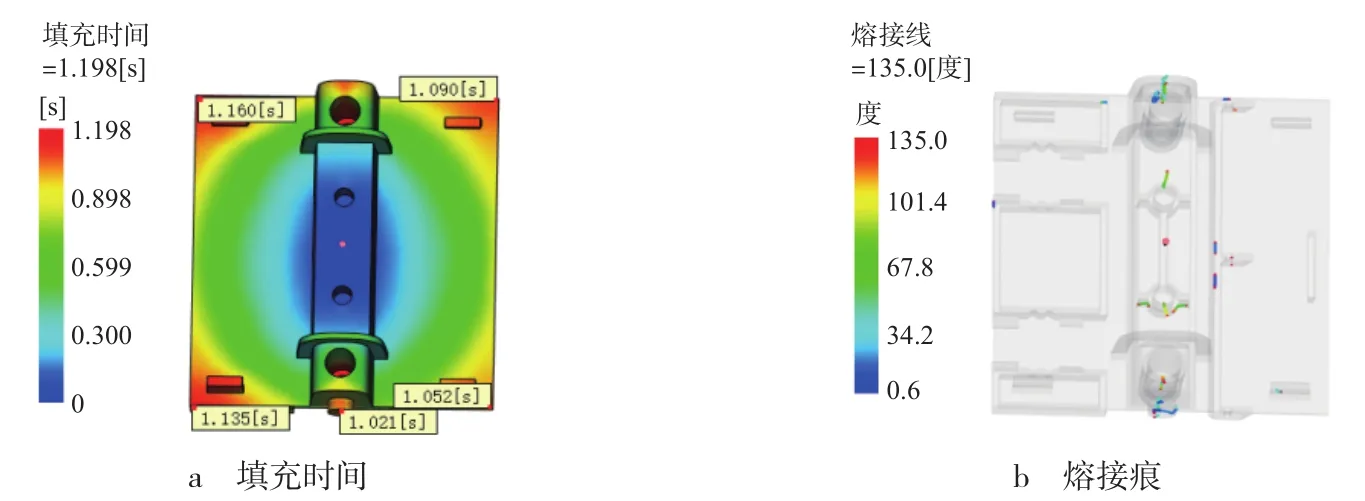

2.2 填充分析

填充分析的目的是验证设置的注射位置是否能实现熔体在填充中平衡流动。通过分析从注射开始到熔体充满整个型腔的充填时间和熔接痕的位置,熔体在型腔内的充填情形,从而获知熔体的充填是否平衡、充满等[5]。从图3a可以看出:比色卡上最大值显示区域(红色)为模型的最后填充区域[6],最大充填时间为1.198 s,四个角和圆柱部分填充时间基本一致。塑件的圆柱区域填充时间为1.021 s,但其距浇口的距离较四个角短,存在填充时间过长的现象。熔接痕是指注射中熔融物料流汇合时不能融合为一体而形成的丝状细线痕,会降低塑件的力学性能,主要形成原因是塑件壁厚相差过大。从图3b可以看出:塑件圆柱区壁厚最厚,熔接痕最集中,表明结构设计不够合理。

图3 填充分析Fig.3 Filling analysis

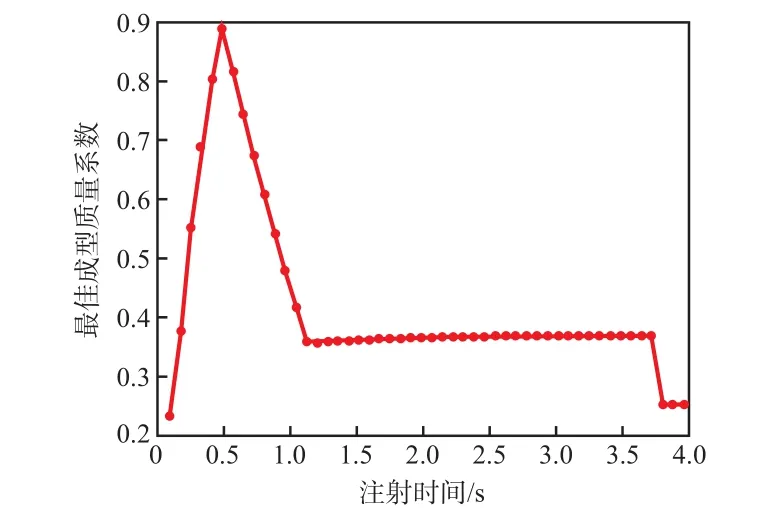

2.3 成型窗口分析

成型窗口分析是Moldflow软件分析中的关键节点,目的是确定生产合格产品的工艺范围。从图4可以看出:在设定推荐模具温度为62.22 ℃,熔体温度为261.10 ℃,推荐注射时间为0.493 9 s时,最佳成型质量系数为0.888 5,是制品可达到的最高成型质量。一般给定塑件的成型质量系数为0.800 0~0.950 0,数值越大,注塑成型的质量越高,表明此时塑件没有达到最佳成型质量。相关工艺参数见表1,对照Lupox GP-1000D推荐成型工艺条件,最大剪切速率、最大剪切应力等都与推荐值相差较大,不符合材料要求的工艺范围,表明塑件结构设计不够合理[7]。

图4 成型窗口分析Fig.4 Analysis of forming window

表1 成型窗口参数表Tab.1 Parameter table of forming window

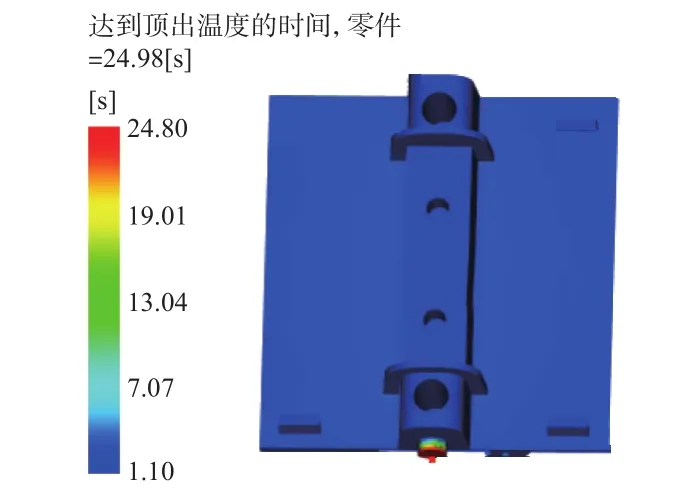

2.4 冷却过程分析

冷却过程分析即模拟熔体在型腔内的热量传递情况。通过冷却过程分析可判定制品冷却效果的优劣,不均匀的冷却会造成制品因热应力而产生翘曲变形,影响制品品质。根据冷却效果计算冷却时间,确定成型周期,以优化冷却管道布局,缩短制品成型周期,消除因冷却因素造成的塑件翘曲[8]。冷却过程分析的初始参数可用经验值来设置,根据冷却分析评估标准,型腔表面温度平均值是60.00 ℃,而模具温度是60.00 ℃,周期时间达到35.89 s。比较初始设定参数,可知冷却时间过长,产品的局部区域壁厚过厚,过长的冷却时间导致型腔表面温度平均值与模具温度相同。

从图5可以看出:塑件大部分区域达到顶出温度的时间为3.00 s左右,而圆柱区域达到顶出温度的时间为24.98 s,是其他区域冷却时间的8倍,增加了整体冷却时间,引起塑件翘曲变形[9]。

图5 塑件达到顶出温度的时间Fig.5 Time of plastic parts reaching ejection temperature

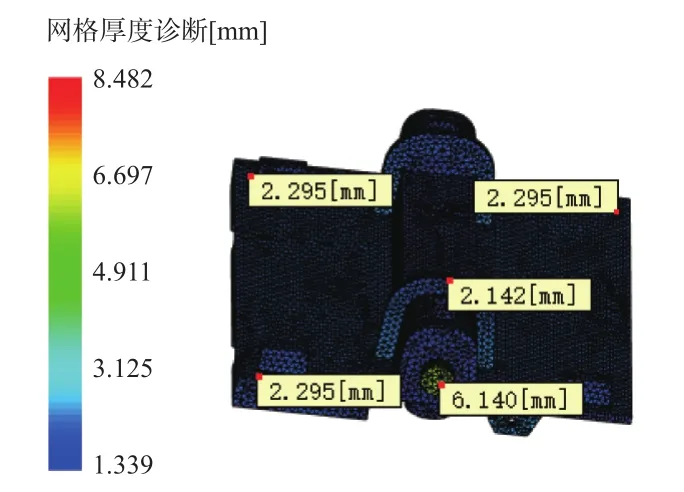

从图6可以看出:塑件壁厚大部分为2.295 mm左右,而圆柱处的厚度达到8.842 mm,可见塑件的厚度分布极不均匀,圆柱区域壁厚过大[10]。

3 塑件结构优化及其效果

3.1 塑件结构优化

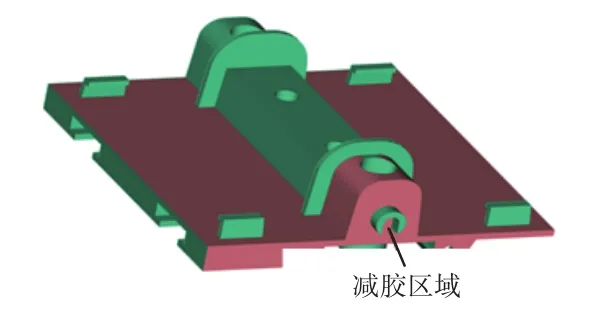

通过对云图与塑件结构的综合分析,在不改变塑件整体性能的前提下,对塑件圆柱区域进行减胶,塑件的减胶区域见图7。

图6 塑件网格厚度诊断Fig.6 Diagnosis of mesh thickness of plastic parts

3.2 效果对比

图7 塑件的减胶区域Fig.7 Reduction area of plastic parts

塑件结构优化后,进行冷却分析,型腔表面温度平均值为52.73 ℃,模具温度为60.00 ℃,相差7.27 ℃,型腔表面温度与模具温度相差±10.00 ℃之内,符合冷却分析评估标准。周期时间为35.00 s,较优化前略有减少,但塑件的冷却效果非常好。

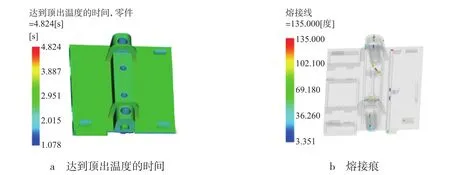

从图8可以看出:圆柱区域达到顶出温度的时间为2.090 s,塑件所有区域达到顶出温度的时间基本一致,表明冷却效果良好。从图8还看出:融合角最小值为3.351 0°,优化前融合角最小值0.613 2°,表明融合区域的品质趋势向好,熔接痕减少。

图8 优化后塑件达到顶出温度的时间及熔接痕分析Fig.8 Time of plastic part reaching ejection temperature and weld line analysis after optimization

由以上对比分析结果可知,在保证塑件使用性能的前提下,在圆柱处减胶后,促进了熔体在型腔内的流动,冷却不均现象消失,预防了塑件翘曲变形,减少了气穴在塑件上的分布,缩小了熔接痕,有效提高了开模成效,具有实际应用价值。

4 结论

a)对塑件进行Moldflow模拟分析,确定了浇口位置,并进行了成型窗口、冷却过程的优化分析,得知塑件壁厚相差过大,导致冷却时间过长、熔接痕过多等缺陷。

b)在不改变性能要求的条件下,对塑件结构进行优化,使所有区域达到顶出温度的时间基本一致,冷却时间缩短,冷却效果良好,改善了融合区域品质,有利于熔体在型腔内的流动,使熔接痕减小。

c)通过对塑件结构优化处理,相关工艺参数达到了模拟分析评估标准,提升了注塑质量,缩短了模具开发周期,提高了开模成效。