液体酸法生产三甲基戊烷

2020-12-29陈小鹏

刘 北,陈小鹏

(1.中油广西田东石油化工总厂有限公司,广西 田东 531599;2. 广西大学化学化工学院,广西石化资源加工及过程强化技术重点实验室,广西 南宁 530004 )

三甲基戊烷又称异辛烷或烷基化汽油,具有辛烷值高、抗爆性能好、蒸气压低、燃烧热值高、不含烯烃和芳烃、含硫量低等优点,是清洁汽油的理想调和组分[1-2],被石油炼制行业誉为“黄金液体”。我国炼油工业的原料油中,重油所占比例偏大,催化裂化(FCC)汽油比例占到70%以上[3]。为了提高FCC汽油的辛烷值,对FCC汽油进行调和是成品汽油必不可少的生产方法。

调和汽油的重要指标辛烷值是汽油抗爆性的表示方法[4]。抗爆性能极好的异辛烷的辛烷值为100,抗爆性能极差的正庚烷的辛烷值为0。为了提高汽油的抗爆性能,早期常用的抗爆剂为四乙基铅,但四乙基铅为剧毒物质,加铅汽油中的铅随燃烧后的废气排入大气,造成环境污染和危害人体健康,因此现行的车用汽油中严禁添加四乙基铅。甲基叔丁基醚(MTBE)是一种高辛烷值(辛烷值为110)的抗爆剂,经调和的辛烷值比纯MTBE更高,因此MTBE是提高FCC汽油辛烷值而使用最多的抗爆剂[3]。但MTBE是一种含氧的抗爆剂,加重了汽车尾气中有害气体氮氧化物的排放量,美国环保局已将MTBE列为可能致癌物质[5]。从1998年起,美国加州禁止使用MTBE,我国也在2020年停止使用MTBE。

随着车用汽油标准的不断提高和环保标准要求的日益严格,清洁汽油的生产和产能的提高,已成为我国当前面临的重大挑战。三甲基戊烷是一种高辛烷值的清洁汽油的理想调和组分,在FCC汽油中加入一定量的三甲基戊烷,可以提高汽油的抗爆性能和辛烷值,同时可稀释、降低汽油中的硫、芳烯烃等有害组分的含量[5],而且烷基化汽油也有一定的技术经济优势[6]。

三甲基戊烷是由异丁烷与丁烯经催化烷基化合成而得,其主要反应式为:

根据反应式(1)所用烷基化催化剂的不同,可将三甲基戊烷的生产方法分为液体酸法、固体酸法和离子液体法,其中液体酸烷基化技术占据全球三甲基戊烷产能的90 %以上。液体酸法包括浓硫酸法和氢氟酸法2种传统方法,也是目前主要的工业化生产方法。

1 浓硫酸烷基化法

浓硫酸烷基化法是三甲基戊烷生产的最主要方法,也是我国烷基化汽油的主要生产方法,而且还编制了相应的烷基化汽油企业标准[7]。

1.1 工艺特色

浓硫酸烷基化法主要有Dupont(杜邦)公司的Stratco工艺和Lummus(鲁姆斯)公司的CDAlky工艺。Stratco工艺[8]是浓硫酸烷基化法最为成熟的工艺,其核心技术是一台带有大功率搅拌叶轮和U型管束换热器的卧式偏心反应器,该反应器既起到强化酸(水相)烃(油相)混合传质的作用,又能通过换热器带走烷基化反应放出的热量。烷基化原料异丁烷和丁烯为油相,催化剂浓硫酸为水相,为了强化油相与水相的混合乳化传质效果,以提高烷基化反应速度,在卧式偏心反应器内部安装了大功率搅拌叶轮。由于烷基化过程是强放热反应,因此Stratco卧式偏心反应器内还安装有U型管束换热器,反应流出物在冷却管中降压闪蒸并吸收烷基化反应放出的热量进行致冷。Stratco工艺是碳四烷基化最为成熟的工艺,也是目前国内生产三甲基戊烷的主要方法。广西钦州天恒石化有限公司、广西新鑫能源科技有限公司和广西玉柴石油化工有限公司均采用Stratco工艺生产三甲基戊烷。

Lummus公司的CDAlky工艺是在Stratco工艺之后发展与改进的一种技术,其核心技术是一台立式填料反应器[9-12]。该反应器内安装有特殊的内构件和填料,以强化酸(水相)烃(油相)混合传质作用,减省了Stratco工艺中的大功率搅拌叶轮。搅拌装置没有机械转动,不仅能减少装置运行与操作故障的发生,还可大大降低搅拌装置运行的能量消耗。浙江宁波海越新材料公司采用CDAlky浓硫酸烷基化工艺生产三甲基戊烷,年产量达到60万t·a-1。

1.2 工艺流程

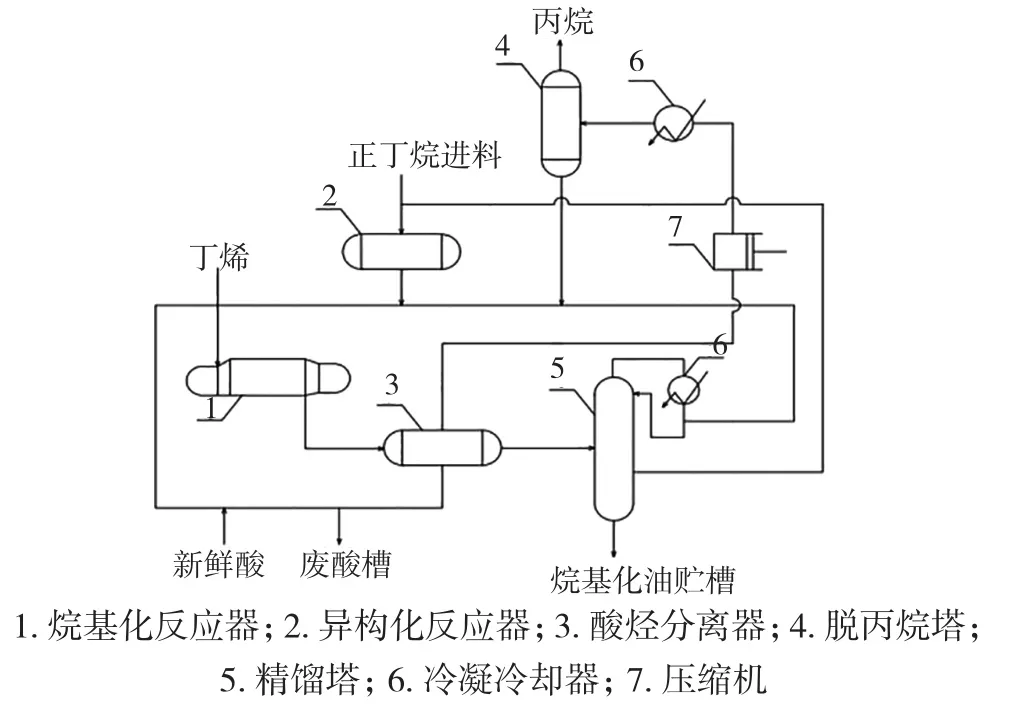

Dupont公司的Stratco工艺流程简图如图1所示。图1中的烷基化反应器是一台带有大功率搅拌叶轮和U型管束换热列管的卧式反应器,其内部结构参见文献[13]。具体工艺流程如下:原料正丁烷经异构化反应器送至烷基化反应器,丁烯和精馏塔塔顶馏出物一起直接送至烷基化反应器,在催化剂浓硫酸的作用下反应生成三甲基戊烷。反应产物流入酸烃分离器,经酸沉降分离后,上层的烃类产品送入精馏塔进行蒸馏分离。塔顶馏出物主要成分为丁烯,可直接循环回烷基化反应器。精馏塔中采出的正丁烷循环回异构化反应器,再经异构化后送至烷基化反应器。精馏塔塔底产品为三甲基戊烷,送至三甲基戊烷产品储罐。从酸烃分离器上部流出的气相主要成分为丁烯,经压缩机加压流入冷凝冷却器,再进入脱丙烷塔,分离除去丙烷后,可直接循环回烷基化反应器。从酸烃分离器底部流出的浓硫酸,小部分作为废酸送至废酸处理工序进行再生回用,大部分则与新补充的浓硫酸一起回流至烷基化反应器继续使用。

图1 Stratco工艺流程简图

1.3 工艺条件

异丁烷与丁烯(油相)在浓硫酸(水相)的催化作用下,经烷基化反应合成三甲基戊烷。该反应属液-液非均相强放热反应,因此影响烷基化反应的因素不仅有化学问题,还有物理过程的传质、传热等问题。

1.3.1 反应温度的影响

烷基化反应是放热反应,温度低有利于提高烷基化反应的化学平衡转化率,但温度过低则不利于提高烷基化反应速度;温度过高则易导致聚合、酯化等副反应的发生,增加硫酸的消耗。由于异丁烷与丁烯的烷基化反应的活化能小于丁烯聚合的活化能,高温条件更有利于丁烯聚合反应的竞争。较低的温度虽能抑制聚合副反应发生,但烷基化反应体系的黏度会增大,异丁烷、丁烯(油相)与硫酸(水相)难以实现两相的充分分散及乳化,导致两相的催化烷基化反应无法进行,因此烷基化反应过程的温度控制非常重要。传统工艺的反应温度一般控制在3~7℃。由于浓硫酸烷基化反应的温度较低,因此需要配套有大型的压缩制冷装置。

1.3.2 催化剂硫酸浓度的影响

异丙烷与丁烯烷基化反应所用的催化剂硫酸的浓度越高,则催化活性越高,但硫酸浓度高于98%(wt)时,丁烯易被浓硫酸氧化,不仅损耗了原料丁烯,还会造成催化剂浓硫酸的失活,导致丁烯烷基化反应的选择性降低。当硫酸浓度低于90%(wt)时,则催化活性降低,达不到工艺要求的烷基化转化率。因此在异丁烷与丁烯的烷基化反应过程中,需要不断向反应器补充浓度为95%~99%(wt)的新鲜浓硫酸,并排出浓度低于90%的废硫酸,以使反应器内的硫酸浓度控制在92%~96%(wt)范围内,即通过提高异辛烷的含量来降低丁烯的浓度,控制丁烯聚合副反应。

1.3.3 异丁烷与丁烯摩尔比的影响

由烷基化反应式[式(1)]可知,异丁烷与丁烯烷基化反应的理论摩尔比(简称烷烯比)为1∶1,但在烷基化反应体系中,当丁烯的浓度过高时,丁烯易发生聚合副反应,既损耗了丁烯又造成丁烯烷基化反应的选择性降低。为了减少丁烯聚合副反应的发生,一般控制烷烯比为12∶1~15∶1为宜,即通过提高异丁烷的含量来降低丁烯的浓度,控制丁烯聚合反应。

1.4 工艺改革

浓硫酸烷基化法存在废硫酸处理量大、能耗高、设备腐蚀等问题[14],因此许多科技工作者对浓硫酸烷基化法进行了改进。要解决浓硫酸烷基化法的废酸处理量大、能耗高的问题,关键是要提高硫酸催化剂体系的烷基化催化活性,从而提高烷烯烷基化的转化率,减少废硫酸的处理量,以实现节能减排。黄驰洲[12]用离子液体/硫酸耦合体系催化C4烷基化反应,发现离子液体[OPSIm][HSO4]/H2SO4和[Pr3NPS][HSO4]/H2SO4两个耦合体系的催化效果最好。当[OPSIm][HSO4]的添加量为100 mmol·L-1,[Pr3NPS][HSO4]的添加量为 200 mmol·L-1时,最优的烷基化反应条件为:反应时间15min,反应温度3℃,酸烃比1∶1。Huang等[15]研究了离子液体[BMTm][SbF6]/H2SO4混酸耦合体系的催化作用,加入0.5%(wt)的离子液体,就能够较大幅度地提高硫酸的使用寿命,减缓催化剂硫酸的失活,减少废硫酸的处理量。Tang等[16]研究了Bronsted酸离子液体与硫酸及三氟甲磺酸耦合体系催化异丁烷和丁烯的烷基化反应,发现添加少量以[HSO4]-为阴离子的酸性离子液体和H2SO4组成的二元混合催化剂体系,烷基化效果良好,能明显提高烷基化汽油的品质。赵宇[17]利用离子液体强化硫酸催化异丁烷/丁烯烷基化反应的性能,可使烷基化汽油的含量达到87.5%(wt),比单纯浓硫酸催化剂的产率提高了25%,油品辛烷值为97.8。该离子液体/H2SO4催化剂体系的循环寿命为130 次,是单纯浓硫酸体系(51次)的2.55倍,硫酸消耗量则降低60%。

2 氢氟酸烷基化法

异丁烷与丁烯合成三甲基戊烷除了浓硫酸催化烷基化法外,另一重要方法是氢氟酸催化烷基化法。

2.1 工艺特点

氢氟酸烷基化法工艺主要有Phillips公司的ReVAP工艺和UOP公司的Alkad工艺。由于催化剂氢氟酸的沸点仅为19.5℃,因此氢氟酸烷基法需添加助剂来降低氢氟酸的蒸气压,以减少因氢氟酸雾化而造成的催化效能的降低。ReVAP工艺无分流式设计,利用比重差法进行酸循环[18-20]。该工艺在1997年分别在Phillips公司和Mobil公司实现工业化应用,我国引进的12套氢氟酸烷基化装置全部采用Phillips公司的技术。UOP公司的Alkad工艺[21-22]的核心技术是采用一种蒸气压抑制助剂,以降低氢氟酸蒸气压。该抑制助剂是一种砜类化合物,可与氢氟酸分子发生强缔合而形成长链,生成蒸气压较低的液态聚氟化氢络合物,从而降低氢氟酸的挥发性。水喷淋系统可以使氢氟酸的雾化倾向降低95%~97%,烷基化汽油产品的辛烷值提高1.5个单位。氢氟酸烷基化法投料的烷烯摩尔比为 12∶1~15∶1,酸烃比为 4∶1,氢氟酸浓度控制在82%~88%,烷基化反应温度为27~43℃,一般控制反应温度为30℃。由于氢氟酸烷基化法的反应温度高于浓硫酸法,所以氢氟酸烷基化法不需要投资建设低温制冷系统,减少了装置建设的投资。氢氟酸烷基化汽油的辛烷值为95.2~97.4,酸消耗量仅为0.2~0.5 kg·(t油 )-1。

2.2 工艺比较

与浓硫酸烷基化法相比,氢氟酸烷基化法具有以下优点:工艺流程设计简单,装置占地面积小,比浓硫酸烷基化法节省用地面积约35%;氢氟酸烷基化的反应温度为27~43℃,所以不需要投资建设庞大的低温压缩制冷系统,降低了投资成本,总投资较同类浓硫酸烷基化法节省约28%;氢氟酸的沸点仅为19.5℃,因此催化剂氢氟酸易于蒸馏回收利用,解决了催化剂废酸污染和耗酸高的问题;氢氟酸烷基化汽油的耗酸量为 0.2 kg~0.5 kg·(t油 )-1,仅为浓硫酸烷基化法的1%,所以三废处理易于解决[23]。

虽然氢氟酸烷基化法有诸多优点,但也存在许多不足:由于异丁烷在氢氟酸中的溶解度较大,导致异丁烷与氢氟酸的酸烃分离难度加大,而异丁烷/丁烯在硫酸中的溶解度很小,因此浓硫酸烷基化法仅需要简单的油/水分层即可分离。氢氟酸烷基化法面临的更严峻问题,是氢氟酸是一种剧毒性、强挥发性和强腐蚀性的化合物,一旦泄漏到大气环境中,极易挥发扩散,造成大范围的生态环境污染[24]。氢氟酸的泄漏浓度低时,会使人的眼睛、鼻子和皮肤受到刺激;泄漏浓度高时,则会对生命造成严重威胁。目前,氢氟酸烷基化工艺已被美国环保部门全面禁用,不允许新建氢氟酸烷基化装置。由于氢氟酸与浓硫酸烷基化装置较相似,一些原有的氢氟酸烷基化装置正逐步改造为浓硫酸烷基化装置。

3 结论

1)浓硫酸烷基化法的主要生产技术有Dupont公司的Stratco工艺和Lummus公司的CDAlky工艺。Stratco工艺的核心技术是一台带有大功率搅拌叶轮和U型换热列管的卧式偏心反应器, CDAlky工艺是一台安装有特殊内构件和填料的立式反应器。浓硫酸烷基化法的反应条件:反应温度为3~7℃,硫酸浓度为92%~96%(wt),生产过程中需要不断向反应器中补充浓度为95%~99%的新鲜浓硫酸并排出浓度低于90%的废硫酸,异丁烷与丁烯的投料摩尔比为12∶1~15∶1。相比单纯硫酸的催化剂体系,离子液体与硫酸组成的二元混合催化剂体系,其烷基化效率提高25%,硫酸消耗量降低60%,烷基化油品的辛烷值为97.8。

2)氢氟酸烷基化法主要有Phillips公司的ReVAP工艺和UOP公司的Alkad工艺,2种工艺都需添加蒸气压抑制助力剂,以降低氢氟酸的蒸气压。氢氟酸烷基化法的反应条件为:反应温度27~43℃,氢氟酸浓度控制在82%~88%,投料异丁烷与丁烯的摩尔比为 12∶1~15∶1,酸烃比 4∶1,烷基化油品的辛烷值为 95.2~97.4,酸耗量 0.2 kg~0.5 kg·(t油 )-1。