微流控芯片通用性微阀的设计实现与性能

2020-12-29张东旭王琦琛陈杨辉曾俊添苏晓菘张师音葛胜祥

赵 巍, 张东旭, 王琦琛,陈杨辉, 曾俊添, 苏晓菘, 张师音, 葛胜祥

(1.厦门大学公共卫生学院, 厦门 361000; 2.国家传染病诊断试剂与疫苗工程技术研究中心, 厦门 361000)

微流控技术因其具有集成化、自动化、灵敏度高和试剂消耗少等特点[1-3],在体外诊断、药物筛选、细胞分析等领域得到广泛应用,特别是在快速检测领域(point-of-care testing, POCT)体现出独特优势。微流控技术的实现载体——微流控芯片业已成为研究热点和难点。依托于微机电系统技术的进步,微流控芯片可以在方寸大小的基底上刻蚀出微通道网络结构用于样品混合、分离等功能,因此微流控芯片又被称为“芯片实验室”[4]。目前,针对不同应用的微流控芯片,通常涉及几种至十几种液体试剂在芯片内按需按序流动来实现相应功能,而微阀作为微流道开闭和切换的流体操控部件,是芯片内最为关键的部分之一[5],其性能直接决定了芯片的有效性和可靠性。

微阀的设计和实现,从微流体驱动原理的角度,可以分为有源微阀和无源微阀两类[6]。有源微阀需外接动力源,例如气压、磁场、静电、压电等,实现微流体在微流道内的流动。Tang等[7]提出了一种结构简洁的微阀设计方案,利用聚甲基丙烯甲酯(polymethyl methacrylate, PMMA)加工制成微阀定子上下基底和转子,利用橡胶制成密封垫片,上下基底之间依靠螺栓连接,转子依靠外部电机驱动实现换向,通过外部气泵施加气压推动液体流动,该设计能够实现微阀的精准定位。Cheng等[8]在聚二甲基硅氧烷(polydimethylsiloxane, PDMS)中掺入铁粉,将该混合物填充在了氢氧化钾(KOH)刻蚀后的腔中,制成了常闭型磁微阀,依靠改变外部磁场方向实现微阀的开启与关闭。Hasegaw等[9]提出了一种静电驱动微阀,微阀转子包含齿轮结构,由螺线管驱动推杆移动,推杆移动带动齿轮旋转实现10出口微阀的控制。无源微阀无需外加动力源,它通过微通道表面特性或特殊的微通道几何结构来实现微流体驱动[10],通常用作止回阀,在流道中实现单向流动,按照结构形式的不同,止回阀一般可以分为膜片式、悬臂梁式和球阀式。Zhao等[11]研制了一种新型膜片式常闭微阀,该型微阀包含顶部控制层、中间膜层和底部反馈层,反馈层中的流道被设计成具有弧度的弯曲形状,以减少死区体积。当正向液体压力大于设计值时,膜片发生偏移,流道开启实现导通;当逆向液体压力增大时,膜片复位关闭流道,从而实现微阀的单向导通性。Zebing等[12]则通过使用SU-8胶制造了一种悬臂梁止回阀,微阀由基板、悬臂、流道和阀座上下封面组成。悬臂处于常开状态,在液体正向流动压力下,悬臂从阀座表面脱离,使液体能够以最小的阻力通过;当受到液体反向压力时,悬臂被推到阀座表面,从而阻止液体回流。Yang等[13]通过将两层PMMA热压制成了一种即时检测流量控制阀,该型微阀由一系列微矩形凹槽组成,并以毛细管力作为液体驱动力,具有成本低、生物相容性好等优点,表现出了在临床检测领域的巨大潜力。

近年来,微阀的发展十分迅速,取得了大量研究成果,但还存在以下不足:①受限于微阀密封性能的要求,目前大部分微阀依靠螺栓或胶粘的形式实现与微流控芯片的装配,前者导致密封垫片受力不均,在螺栓锁紧处预紧力过大,而远离锁紧处预紧力不足,易发生泄露,后者在预紧力的作用下,容易发生失效现象;②有源微阀采用的磁场和静电驱动形式,会对生化反应过程产生影响,而无源微阀由于没有外部动力源驱动,其在响应时间和可靠性等方面差强人意,并且大多仅能实现流道的开启与关闭,不具备流道切换功能;③前人研究的微阀大多采用微机电系统(micro-electro-mechanical system, MEMS)加工,其成本较高,不利于大规模应用。

为此,提出一种可靠性高、通用性强且成本低廉的机械式旋转微阀,其可以实现注塑加工,具备自密封、多通道切换、易于集成到多类型微流控芯片等优势。

1 微阀的结构设计和实现

1.1 结构设计

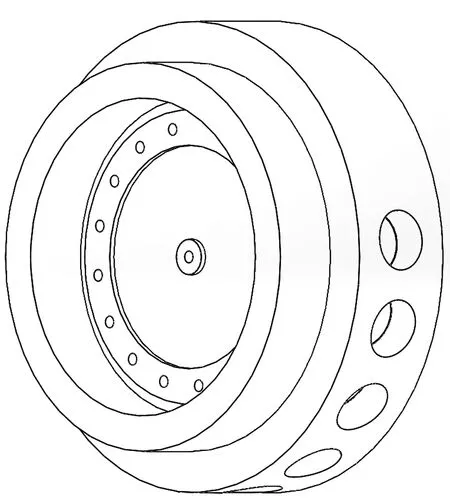

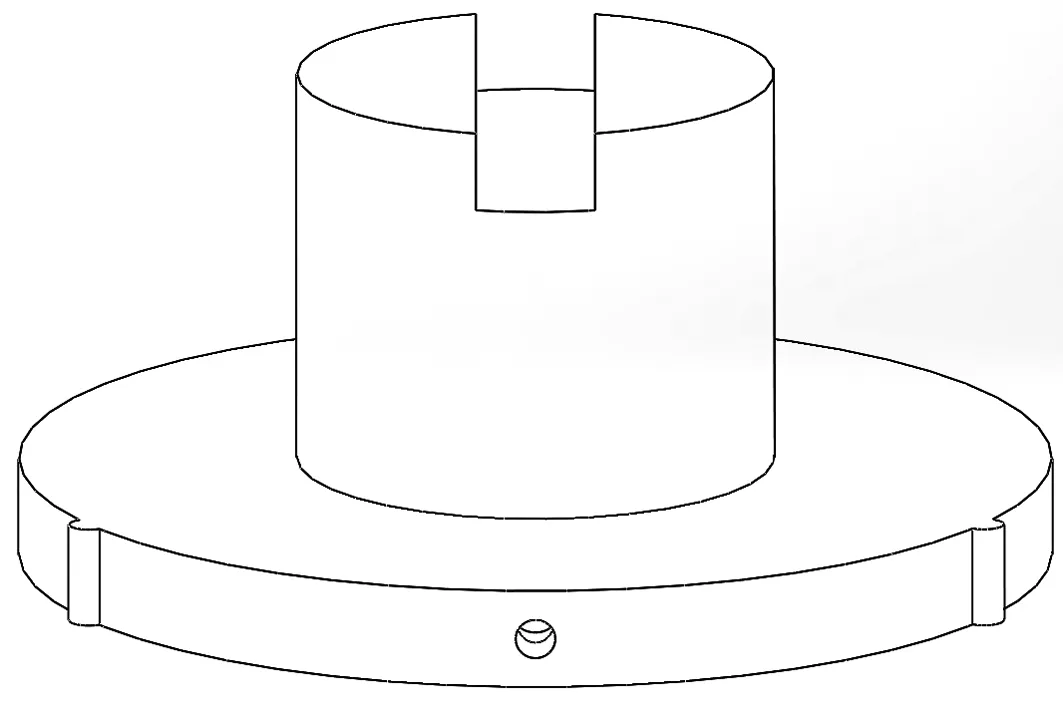

微阀结构如图1所示,由阀座、密封垫片、转子、定子四部分组成,阀座的外圈设有机械接口,用于与微流控芯片的集成,依据不同芯片的结构和性能要求,可以为螺纹连接,亦可用过盈配合的孔状结构等,也可与芯片一体化注塑成型,同时,外圈在径向设有短流道,用于芯片内的液体流入/流出微阀,短流道与阀座内表面边缘处的轴向孔道以直角方式接通,孔道出口位于圆环形凸台上,内表面中心设有通孔,也用于芯片内的液体流入/流出微阀,通孔处设有圆环形凸台,其高度与孔道出口处的凸台高度一致,阀座内表面有向上凸出的圆环形厚壁,厚壁内有螺纹,如图2所示。转子上表面设有圆柱形凸起,且在凸起的上表面开有“一”字形凹槽,用于外部驱动旋转,下表面设有三个圆柱形定位销,用于与密封垫片定位和保持同步运动,外圈设有三个半球形凸起,用于在阀座内的径向定位,其内部包含一条流道,为了便于注塑成型,流道为在转子边缘处单向开放,未开放侧位于转子中心且与转子下表面通孔联通,转子内部的流道在位于边缘处开有下表面方向的通孔,其与中心孔的距离和阀座内表面边缘处轴向孔道与其中心孔的距离相同,以用于与阀座内表面的各个轴向孔道接通,如图3所示。

图1 微阀的三维模型Fig.1 Micro valve three-dimensional model

使用中,先将转子内部的流道开放侧密封,可以应用密封塞或点胶等方式,但不得堵塞与阀座轴向孔接通的孔道,将密封垫片安放于阀座内表面上,转子位于密封垫片上,定子位于转子上部,通过螺纹与阀座实现连接。定子向下旋紧对转子和密封垫片施加预紧力,依靠密封垫片的形变实现转子和阀座上的流道口处的密封,同时,得益于阀座内表面凸台的设计,使得在旋转转子过程中,仅密封处存在摩擦力,大大减小了旋转扭矩。当转子内含流道的边缘处下表面通孔与阀座内表面的轴向孔道接通时,阀座外圈径向流道与芯片内的液体构成唯一通路,导通液体且密封其他流道。通过旋转转子,选择性接通不同流道,即可完成流道的切换以及开闭,如图4所示。

该微阀结构可以依据不同类型微流控芯片的具体特征,如流道数量、尺寸大小等,进行孔径数量和尺寸的设计,以保证通用性。

图2 阀座结构Fig.2 Seat structure

图3 转子结构Fig.3 Rotor structure

图4 流道切换Fig.4 Flow path switching

1.2 微阀实现

以包含较多反应步骤及流道、对微阀密封性要求较高的核酸检测芯片为应用实例,基于前述结构设计方案,实现了微阀。定子、转子、阀座采用聚碳酸酯塑料(polycarbonate plastic, PC),PC机械强度高,化学性质稳定,三个部件由加工中心制造获得,后期均可实现注塑生产;密封垫片采用聚四氟乙烯(polytetrafluoroethylene,PTFE)材料,该材料具有无毒、耐高温、摩擦系数低的特性,质地较软,十分适合作为密封材料应用在微流控微阀上,PTFE密封垫片目前采用激光切割机获得需要的尺寸和结构,后期可通过冲压加工实现大规模生产。依据核酸检测流程,微阀共包含13个流道,阀座内径27 mm,外径33 mm,高度6 mm,转子下部圆盘直径27 mm,厚度3 mm,转子中心圆柱形凸起直径12 mm,高度7 mm,其顶部开有宽度2 mm,深度3 mm的一字槽用于外部驱动源带动转子旋转,转子内部流道直径1 mm,长度11 mm,如图5所示。

图5 微阀实物Fig.5 Micro valve physical map

2 微阀的静力学分析

密封性是微流控芯片的重要指标之一,其直接决定了芯片内生物或化学试剂污染与否、反应结果是否真实可靠,而微阀作为微流控芯片上控制流道开关和切换的重要部件,务必保证其对流道口的完全密封。提出的微阀依靠密封垫片受压产生形变实现流道口的密封,故需对密封垫片的应力和应变进行静力学分析。

2.1 基于ANSYS的静力学仿真

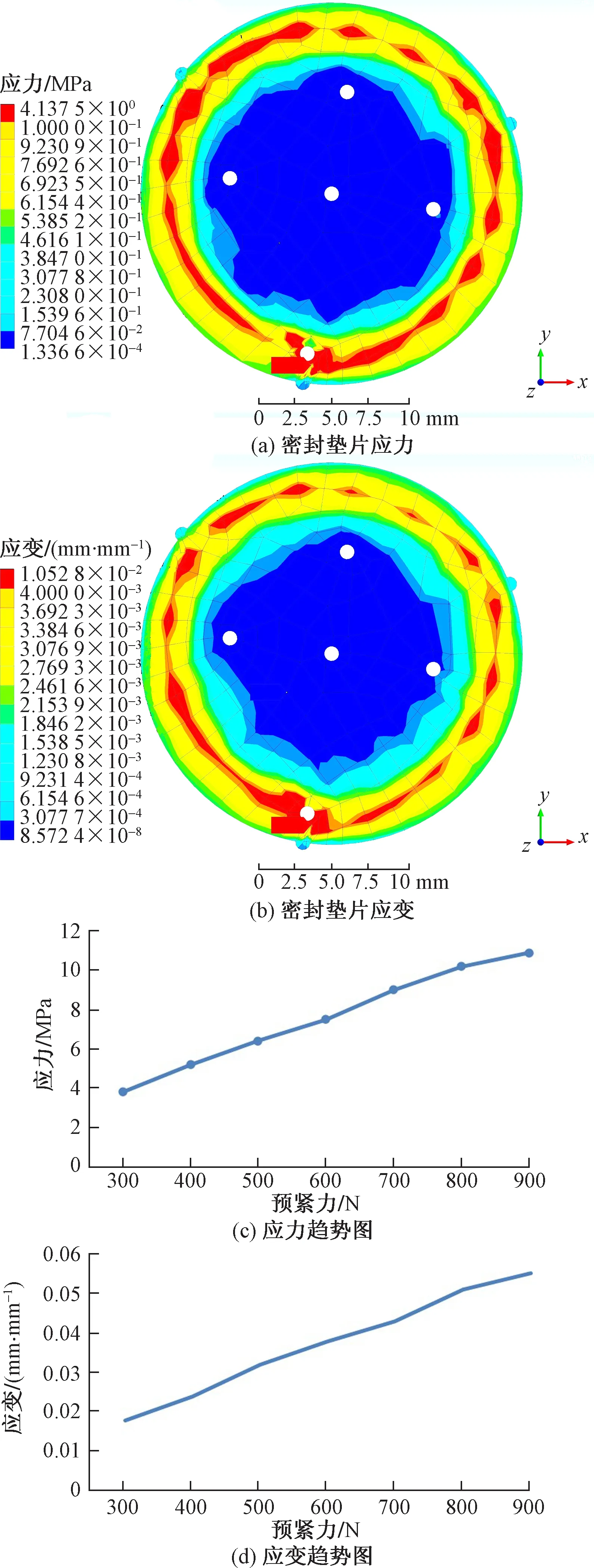

对于垫片在定子的旋转下压下所产生的应力和形变,基于ANSYS对其进行了分布和趋势的仿真模拟,结果如图6所示。

图6 密封垫片静力学仿真分析Fig.6 Static SimulationAnalysis of Gasket

图6(a)为密封垫片受150 N预紧力情况下的应力应变图,由于密封垫片受压变形趋势基本一致,故在此仅给出一组仿真图像。仿真结果表明密封垫片的应力与应变分布均匀,且最大应力和应变均位于阀座的圆环形凸台区域即流道口处,说明微阀结构中的定子和阀座间采用螺纹紧固形式可以获得理想的预紧力分布,且圆环形凸台区域的设计,保证了最大应力和最大应变发生于流道口,具有实际应用意义。

图6(b)为密封垫片在不同预紧力情况下的应力应变趋势图,仿真结果表明随着定子所受预紧力的增大,密封垫片的应力和应变亦逐渐变大,呈现出正相关关系,且应力的和应变的分布保持不变,说明微阀结构具备良好的稳定性。

2.2 压力分布测量

基于仿真结果的理论分析,证明微阀的结构设计可以使得密封垫片的应力和应变均匀分布。为了验证理论分析结果,对已实现的以核酸检测芯片为应用实例的微阀进行了实际的压力分布测量。结合微阀的结构和使用过程,采用了感压纸为测量工具,随着所受压力的不同,感压纸上会发生颜色变化,红色区域即为压力分布区域,红色深浅通过与标准色卡比对,可以得出压力值的数量级。

测量结果如图7所示,压力分布在阀座的圆环形凸台处,每一个流道口处均受到压力且分布均匀,压强在2~2.5 MPa,该结果与静力学仿真结果一致,进一步证明了微阀结构的实用性和有效性。

图7 预紧力分布Fig.7 Preload force distribution

3 微阀截止压强测试

3.1 测试实验

为了保证微阀的通用性,需给出定子在不同的拧紧扭矩下的截止压强,其直接决定了微阀的应用范围,此外,还需给出拧紧扭矩与预紧力间的函数关系,这主要是因为虽然拧紧扭矩可以直接测量得到,如利用扭矩扳手等,但是从微阀的通用性角度,依据不同的应用场景,会使用不同的材料制作微阀,导致同样的拧紧扭矩无法获得同样的预紧力,而密封垫片的应力和应变来自预紧力。

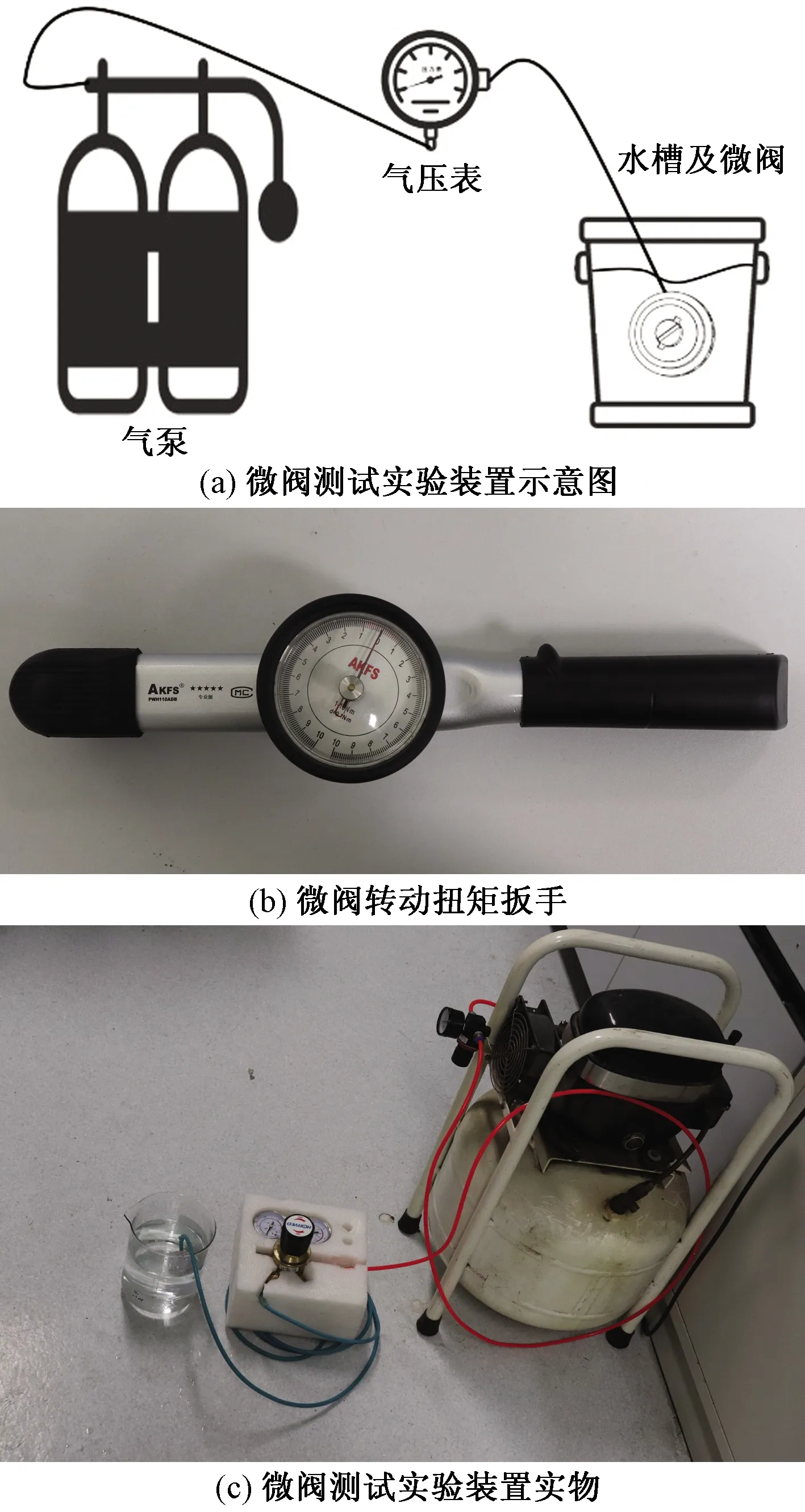

提出了一种测量微阀截止压强的方法并自行搭建了实验装置,方法原理如图8(a)所示,气泵提供并保持较高压强的气体输出,输出端接入减压阀,减压阀的输出导管通过螺纹连接至微阀的阀座上,向微阀输入不同压强的气体,同时测量该气体压强值;利用扭矩扳手逐步旋紧定子,同时测得拧紧力矩,如图8(b)所示;微阀置于水槽中,通过气泡出现的位置和数量测定其泄漏产生的位置及泄漏量,依据螺纹拧紧力矩与预紧力的函数关系即可计算得到预紧力大小,进而得到截止压强与预紧力的关系。依据上述方法搭建了如图8(c)所示的微阀密封性测试实验装置。

图8 截止压强测量实验装置Fig.8 Cut-off pressure measurement experimental device

在实际测量时,首先保持减压阀输出较高气压强度,记录一定时间内(0~10 min)微阀溢出气泡数;然后逐渐减小减压阀输出气压,直至微阀不再溢出气体,此时即可得到在该预紧力下微阀的截止压强。利用扭矩扳手继续拧紧定子,测量其转动扭矩,重复上述操作,即可得到在新的预紧力下微阀的截止压强。由于微阀固定结构采用螺纹拧紧,类似于螺栓模型,在综合考虑材料特性、摩擦系数等方面因素以后具体计算过程如下。

由机械原理可知,拧紧力矩T等于螺旋副间的摩擦阻力矩T1和螺母端面与被连接件支承面间的摩擦阻力矩T2之和,即

T=T1+T2

(1)

式(1)中:

(2)

(3)

式中:φ为螺旋升角;φv为螺旋副当量摩擦角;d2为螺纹中径;F0为所求预紧力;fc为定子与转子之间的摩擦系数;D0为定子环形支承面外径;d0为螺纹孔直径。

由式(1)~式(3)可得

(4)

所设计的微阀采用M30的细牙螺纹,φ=39′;φv=arctan1.155f(f为摩擦系数,聚碳酸酯材料的摩擦系数取0.3);d2=0.95d;d0≈0.9d;D0≈d;fc=0.3。将上述各参数代入式(5)整理后得

F0≈106.5T

(5)

3.2 实验结果分析

基于拧紧力矩和预紧力的函数关系,得到不同拧紧力矩下的预紧力数值,如图9所示。通过实验测量,截止压强与预紧力的关系如图10所示,可以看出,截止压强受预紧力影响显著,总体随预紧力增大而增大,在预紧力低于265 N时,截止压强随预紧力的增加幅度缓慢,此时密封垫片未受到足够的压力,其应变不足以形成稳定可靠的密封性;但当预紧力达到265 N以后,截止压强随预紧力的增大而快速增大,此时密封垫片受到的压力使其产生的应变足以提供可靠密封,当预紧力从265 N增大到425 N时,微阀截止压强从0.02 MPa增加到0.16 MPa。在实际应用过程中,微流控的液体体积一般不超过50 μL,其质量一般不超过0.05 g,按照其竖直向上抽取的方式,所需最大压强为0.001 MPa。因此,截止压强满足核酸检测微流控芯片的使用条件。

图9 预紧力和拧紧力矩的关系Fig.9 Relationship between preload and tightening torque

图10 截止压强和预紧力关系Fig.10 Relationship between cut-off pressure and preload force

选取265、320 N的预紧力测定微阀泄漏量随时间的变化关系,其中泄漏量通过溢出气泡数量表示,如图11所示,结果显示在通入高于截止压强的不同压强气体时,微阀泄漏量与时间成线性关系,说明密封垫片的应变在微阀工作过程中始终保持稳定,当微阀定子预紧力达到使用要求时,微阀工作的可靠性和一致性可以得到保证。

气密性实验结果证明了提出的微阀符合微流控应用要求,在此基础上,使用已实现的微阀与注射泵通过导管和螺栓连接形成回路,利用注射泵抽取和排出液体,实现液体在微阀中的往复运动,如图12所示,结果显示,在截止压强范围内,微阀可以实现多流道的开启和关闭,并且正反向均可以实现零泄露。

图11 微阀泄露量检测结果Fig.11 Micro valve leakage detection test results

图12 微阀实际工作图Fig.12 Micro valve actual working diagram

4 结论

提出了一种可用于多种微流控芯片的机械式旋转微阀结构,包括定子、转子、密封垫片和阀座等四部分,装配工艺简洁,且均可利用注塑和冲压实现批量化生产;静力学仿真和压力测试结果表明,定子预紧力分布均匀,密封垫片变形合理,为微阀的自密封性提供了结构保障;气密性实验和实际使用过程表明,微阀可以达到0.16 MPa的截止压强,过压后的泄漏量随时间成线性相关。因为,微阀具备可靠性高、通用性强、成本低廉的,且可以精确控制多个流道通路的开闭和切换等优势。