刚果(金)某氧化铜精矿还原熔炼渣型优化

2020-12-29苏凤来张登高郑朝振

苏凤来 张登高 郑朝振,3

(1.紫金矿业集团穆索诺伊矿业简易股份有限公司,刚果(金)卢本巴希科卢韦齐;2.矿冶科技集团有限公司,北京 100160;3.北京科技大学 冶金与生态工程学院,北京 100083)

刚果(金)储藏有丰富的高品位氧化铜矿石。对于此类矿石的处理,主要有两类技术:一是低品位氧化铜矿(1%~3%)直接采用湿法冶金处理;二是高品位氧化铜矿或者氧化铜精矿采用火法熔炼,如鼓风炉还原熔炼成粗铜。由于刚果(金)地区硫酸价格较高,因此对于高品位氧化铜矿或氧化铜精矿,采用火法还原熔炼是一种可行的冶炼方法[1-5]。

对于非洲含铜量高达30%以上的氧化铜精矿,多采用鼓风炉还原熔炼,产出含铜约85%的黑铜[1-2]。尽管近十年来鼓风炉还原熔炼氧化铜矿在非洲,尤其是在刚果(金)等国家得到工业推广,但公开报道的资料较少。本文重点介绍针对刚果(金)某氧化铜精矿进行还原熔炼渣型优化实验的研究结果,为工业化生产提供依据。

1 原矿性质

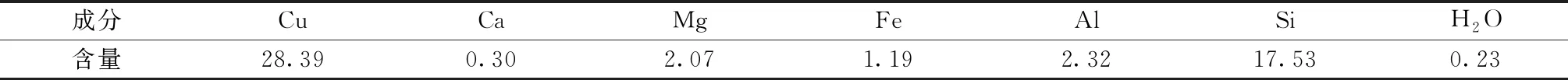

实验原料为刚果(金)某地区经浮选得到的氧化铜精矿,主要化学成分见表1。氧化铜精矿主要含铜和硅,含量分别为28.39%和17.53%,还含有少量的镁、铁、铝等。

表1 氧化铜精矿的主要化学成分

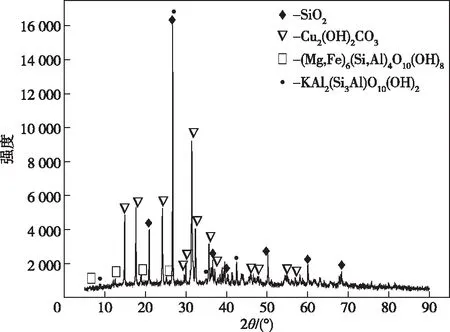

氧化铜精矿的XRD图谱如图1所示,氧化铜精矿所含主要矿物相是石英、孔雀石、斜绿泥石、白云母、方解石等,矿石中的铜主要赋存在孔雀石中。

图1 氧化铜精矿的XRD图谱Fig.1 XRD pattern of copper oxide concentrate

2 实验

2.1 实验原理

还原熔炼过程中,碱式碳酸铜受热分解为氧化铜、CO2和水,氧化铜与焦炭反应生成单质铜,氧化亚铁与脉石造渣,氧化钙与脉石造渣,主要反应见式(1)至式(5)。

Cu2(OH)2CO3=2CuO+CO2↑+H2O

(1)

2C+O2=2CO↑

(2)

CuO+CO=Cu+CO2↑

(3)

2FeO+SiO2=2FeO·SiO2

(4)

CaO+SiO2=CaO·SiO2

(5)

由于熔渣的密度小于铜的密度,在熔融状态下渣与铜分层,从而达到铜渣分离的效果。而渣与铜分离效果的好坏,是由渣型决定的,渣型直接影响了还原熔炼的床能力大小、焦率、熔剂率和铜直收率等主要技术经济指标[6-8]。

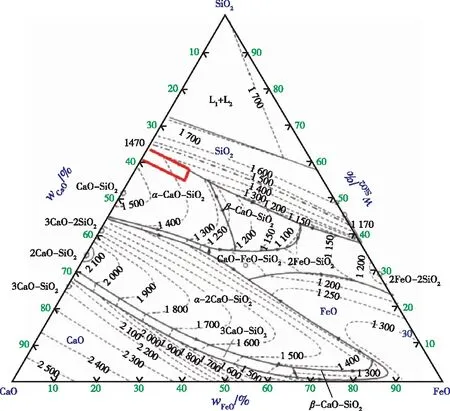

图2是FeO-CaO-SiO2三元系相图。图中CaO·SiO2-2FeO·SiO2连接线靠近铁橄榄石的斜长带区域是FeO-CaO-SiO2三元系温度较低区域,熔化温度最低点约1 093 ℃,位于45%FeO、20%CaO、35%SiO2组成附近,以此点为核心向周围扩展,有1 100、1 150、1 200 ℃等温线所包围的区域,包括靠近FeO-SiO2二元系一侧的铁橄榄石及其两侧低共熔点附近区域,都是可供选用的三元冶金炉渣的组成范围。例如铅鼓风炉还原熔炼的炉渣组成比较接近此组成范围。

图2 FeO-CaO-SiO2系相图Fig.2 FeO-CaO-SiO2 phase diagram

实验氧化铜精矿原料中铁含量较低,不宜过多加入铁造渣。因此,相应的选择冶炼温度较高、铁含量较低的炉渣组成区域。结合图2及氧化铜矿还原熔炼生产实践,拟选择渣型在CaO 25%~35%、SiO240%~60%、FeO<10%内进行还原熔炼实验研究。

2.2 实验方法

取一定量的原料,压成块料后,加入不同比例的氧化钙(石灰石)、焦炭、FeO进行还原熔炼。将物料置于坩埚中,并称取熔炼前总质量。坩埚置于高温马弗炉中,炉温升至设定温度后保温至试验所需时间,待炉子冷却后取出坩埚,称取熔炼后总质量。对坩埚进行破碎,分离出渣和铜。熔渣取样进行化学成分、熔点等物化性能测定,计算熔渣的酸碱度,产出的金属送样分析铜含量,确定粗铜的品位并计算铜的回收率。根据实验结果确定合理参数,作为冶炼厂生产操作调控的依据。

3 结果与讨论

3.1 还原焦比的影响

在熔炼温度1 500 ℃、熔炼时间1 h、配料CaO∶SiO2值为0.6的条件下,考察焦比对还原熔炼的影响,结果见表2,产出的粗铜及熔渣照片如图3所示。由表2可知,焦比对产出粗铜中铜的品位及铜的回收率影响较大,随着还原焦比的增加,产出粗铜的质量和铜的回收率逐渐增加,同时,铁的还原率也逐渐增加,导致粗铜中铜的品位降低。在配料CaO∶SiO2值为定值时,由于还原程度不同,渣中FeO∶SiO2值由0.05、0.04降为0.01,渣的熔化温度略有升高。综合考虑,推荐的还原焦比为5%。

表2 还原焦比对还原熔炼的影响

图3 不同焦比下产出的粗铜和熔渣照片Fig.3 Crude copper and slag photo produced under different coke ratio

3.2 CaO∶SiO2的影响

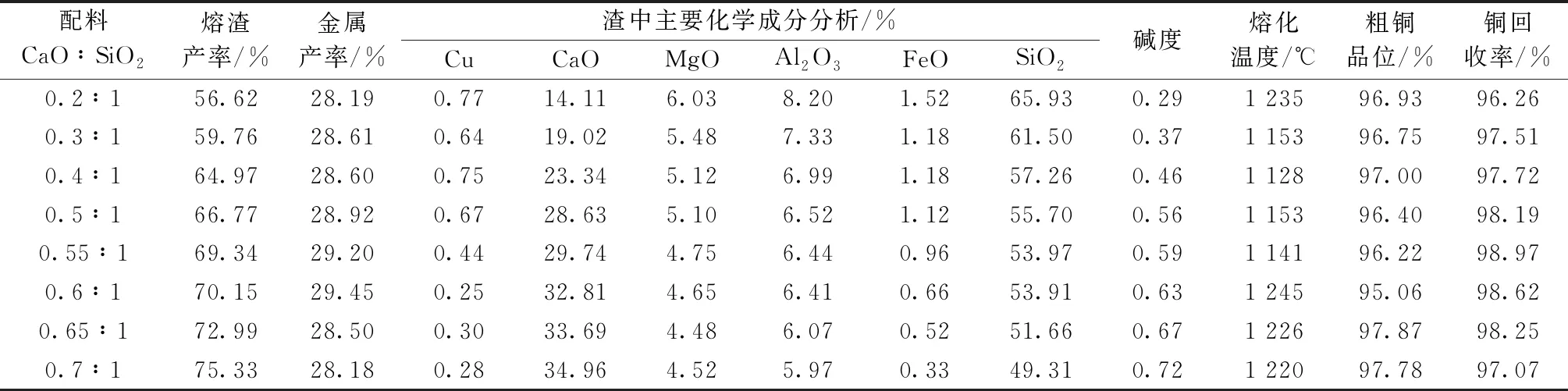

在熔炼温度1 500 ℃、时间1 h、焦比5%的条件下,考察配料CaO∶SiO2值大小对还原熔炼的影响,实验结果见表3~4。配料CaO∶SiO2值大小为0.2~0.7条件下,均能实现渣与铜的分离。配料CaO∶SiO2值在0.2~0.3时,产出的渣为非玻璃态,配料CaO∶SiO2值在0.4~0.55时,产出的渣为玻璃态,而在配料CaO∶SiO2值增加至0.6时,渣又向非玻璃态转变,随后再增加氧化钙用量,则出现灰白色水泥状和玻璃状两种形态,且灰白色水泥状渣随氧化钙的增加而增加。此外,随着钙硅比的增加,渣的碱度也随之增加。随着配料CaO∶SiO2值由0.2增加至0.55,铜的回收率随之升高,配料CaO∶SiO2值由0.6增加至0.7,铜的回收率呈下降趋势。

表3 CaO∶SiO2对还原熔炼的影响

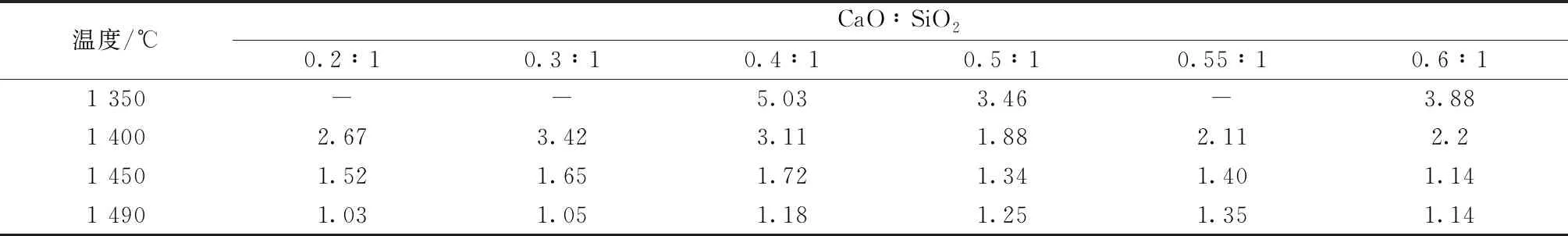

表4 不同温度下配料CaO∶SiO2对还原熔炼熔渣黏度的影响

渣的黏度随温度的升高而降低。在1 400 ℃,CaO∶SiO2值由0.2增加至0.4时,黏度在2.67~3.42 Pa·s,CaO∶SiO2值由0.5增加至0.6时,黏度降至1.88~2.2 Pa·s,继续升高温度至≥1 450 ℃,CaO∶SiO2值为0.2~0.6时,黏度均<2 Pa·s,可见,在渣型固定不变的条件下,高温有利于降低渣的黏度,但当温度升至1 490 ℃的高温时,渣的黏度基本降至最低,且随着配入氧化钙量的增加而变化不明显。综合考虑,推荐熔渣中CaO∶SiO2值为0.4~0.55。

3.3 FeO加入量的影响

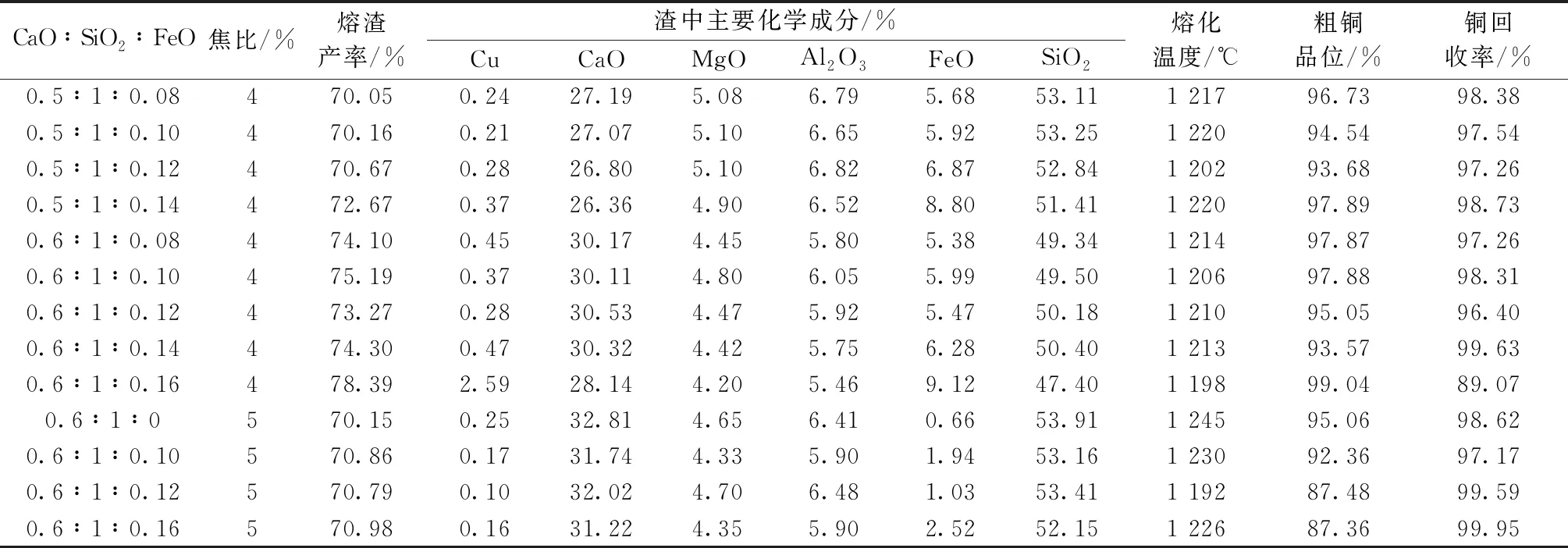

在熔炼温度1 500 ℃、时间1 h、CaO∶SiO2值分别为0.5和0.6的条件下,考察氧化亚铁加入量对还原熔炼的影响。实验结果见表5~6。

由表5可知,在焦炭加入量4%、CaO∶SiO2值为0.5时,随着FeO∶SiO2值由0.08增加至0.12,渣中铜的含量随之出现先降低后增加的趋势,而铜的回收率稳定在97.26%~98.73%;CaO∶SiO2值为0.6时,随着FeO∶SiO2值由0.08增加至0.16,渣中铜的含量随之出现先降低后增加的趋势,而铜的回收率波动较大,尤其当FeO∶SiO2值为0.16时,铜的回收率降低至89.87%。在焦炭加入量增加至5%,FeO∶SiO2值由0.1∶1增加至0.16∶1时,渣中铜含量较焦炭加入量4%条件时的降低,但同时,粗铜品位也降低。因此,在配入FeO时,需控制好还原气氛,防止FeO被还原为Fe进入粗铜降低粗铜的品位。

表5 FeO加入量对铜矿还原熔炼的影响

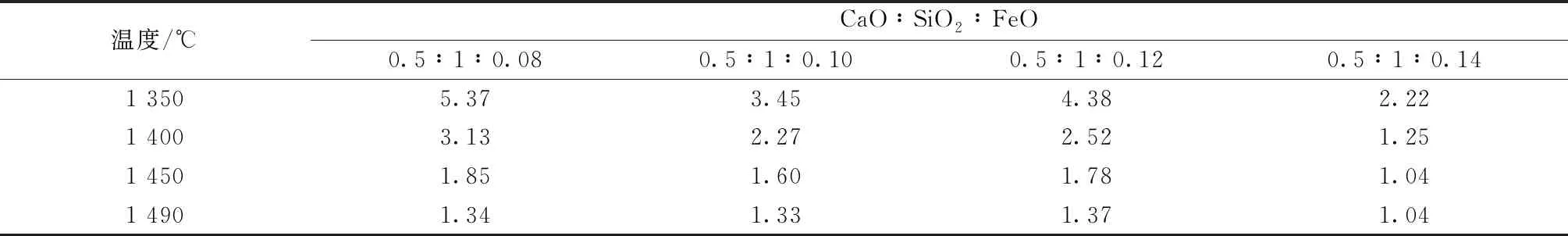

表6 FeO加入量对还原熔炼试验熔渣黏度的影响

由表5可知,随着FeO配入量的增加,渣的熔化温度在1 192~1 230 ℃内波动,变化不明显。由表6可知,黏度随温度的升高或FeO加入量的增加而降低。在1 300 ℃时,FeO配比由0.08增加至0.14时,熔渣黏度均>3 Pa·s,温度升至1 350 ℃,FeO配比由0.08增加至0.12时,黏度仍大于3 Pa·s,但FeO配比增加至0.14时,黏度降低至2.15 Pa·s,温度升至1 400 ℃,FeO配比由0.10增加至0.14时,黏度降低至均小于3 Pa·s,继续升高温度至≥1 450 ℃,FeO配比由0.08增加至0.14时,黏度均小于2 Pa·s,可见,FeO的加入有助于降低渣的黏度。

与不加氧化亚铁、FeO∶SiO2值为0.02的还原熔炼情况相比,在FeO∶SiO2值为0.08~0.16时,氧化亚铁的加入对还原熔炼试验效果及熔渣性能效果影响不明显。

CaO∶SiO2∶FeO=0.5∶1∶0.12时,渣中FeO含量6.87%,FeO∶SiO2值为0.13,与生产实践中处理氧化铜矿的渣型为CaO∶SiO2为0.45∶1、FeO≤7%时的较为接近,因此,推荐渣中FeO∶SiO2值为0.13。

4 结论

1)在熔炼温度1 500 ℃、熔炼时间1 h、配料CaO∶SiO2值0.6的条件下,随着还原焦比的增加,产出粗铜的量逐渐增加,铜的回收率逐渐增加,铁的还原率也逐渐增加,导致粗铜中铜的品位降低,同时,渣的熔化温度略有升高。

2)在熔炼温度1 500 ℃、时间1 h、焦比5%,配料CaO∶SiO2值为0.2~0.7时,均能实现渣与铜的分离。随着钙硅比的增加,渣的碱度随之增加。在试验条件下,随着FeO∶SiO2值的增加,渣中铜的含量出现先降低后增加的趋势,渣的熔化温度在1 192~1 230 ℃内波动,渣的黏度随温度的升高而降低,FeO的加入有助于降低渣的黏度。

3)推荐刚果(金)某氧化铜精矿还原熔炼较优条件为:还原焦比为5%,并且熔渣渣型为酸性渣,渣中CaO∶SiO2值0.4~0.55、FeO∶SiO2值0.13。在该条件下,渣含铜可降至0.4%以下,铜回收率在98%以上。