Cr含量对铁基激光熔覆层组织与性能的影响

2020-12-30田玉亮

田玉亮 李 杰

(1.矿冶科技集团有限公司,北京 100160;2.北矿新材科技有限公司,北京 102206)

我国煤矿大多数属于井工矿,高湿、强腐蚀、颗粒冲蚀的工作环境对在工作面上运行的液压支架提出很高要求,目前国内外对煤矿液压支架大多采用表面电镀硬铬的方式进行防护,但由于碰伤或粉尘冲蚀极易使电镀层破坏而失去防护作用,导致电镀硬铬工艺防护效果较差且对环境严重污染。激光熔覆作为一种绿色再制造工艺,在煤矿领域已得到较为广泛的应用,液压支架作为顶板支护设备也受到重点关注[1-5]。激光熔覆层具备结合力好、硬度高、耐蚀性强等优点,能够满足液压支架立柱耐磨和抗腐蚀的使用要求,但是熔覆粉末成分是影响激光熔覆层性能的重要因素之一,研制符合条件的液压支架专用激光熔覆粉末成为该领域研究重点之一。铁基合金激光熔覆层因与基体钢材成分相近,界面结合牢固,并且成本较低,激光熔覆用铁基合金材料受到国内外研究者的广泛重视。目前激光熔覆用铁基合金材料主要集中在FeNiCrMoSiC合金体系[6],通过设计合金元素成分,调配熔覆层组织结构,可获得满足要求的熔覆层,但前提是Cr元素含量达到13%以上才能保证熔覆层的耐蚀性,且国内外尚缺乏Cr元素含量变化对熔覆层组织及其他性能影响的相关研究和报道,为此,本文作者综合考虑其他合金元素对铁基熔覆层微观组织以及性能的影响[7-15],并结合煤矿液压支架立柱的工作环境特点,自行制备了两种不同Cr含量的FeNiCrMoSiC合金粉末,初步探讨粉末对激光熔覆工艺适宜性及对熔覆层组织性能的影响。

1 试验材料及方法

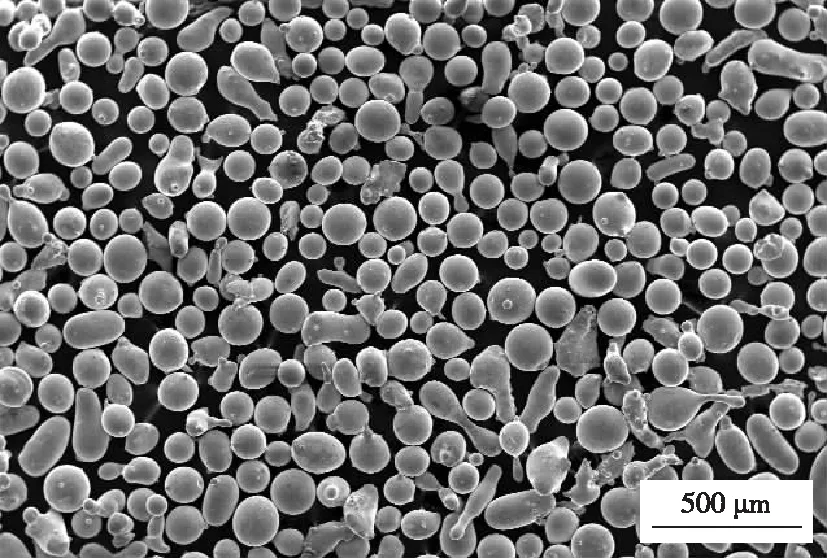

试验基材为27SiMn钢,熔覆粉末采用真空雾化工艺制备,铁基合金粉末的粉末流动性为14~15 s/(50 g)、松比4~5 g/cm3,SEM形貌如图1所示,粉末粒度分布见表1,主要成分见表2。

图1 激光熔覆粉末的SEM形貌Fig.1 SEM image of Fe-based laser cladding powder

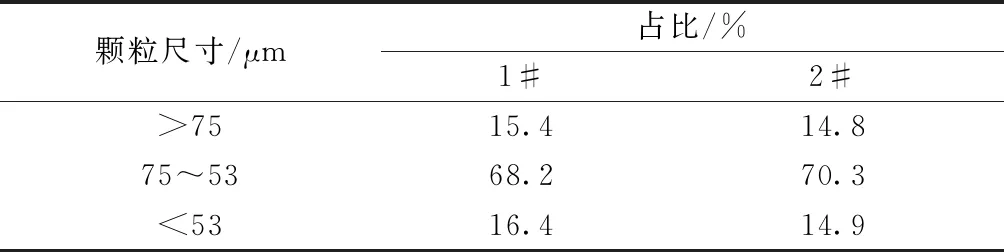

表1 激光熔覆铁基粉末的粒度分布

从图1可以看出,铁基合金粉末大部分呈球形,表面光滑,基本无卫星球组织。研究[16]表明,铁基合金粉末中含有的B、Si,两种元素能促进合金液体在雾化过程中表面张力的产生,有助于形成球状粉末。由表1可知,两种粉末的粒度分布基本相似,颗粒主要分布在53~75 μm。由表2可知,两种铁基粉末材料主要元素含量基本一致,区别在于Cr元素含量不同,1#粉末中Cr元素百分含量为15%,2#粉末中Cr元素百分含量为18%。

表2 激光熔覆铁基粉末的化学成分

采用 HJ3000 型 CO2激光器与 PF-3 型激光宽带涂覆喷粉机进行同步送粉式激光熔覆多道搭接试验,其工艺参数条件为:激光功率2.3 kW、送粉率8 g/min、光斑直径3 mm、扫描速度 300 mm/min。

使用线切割方法制备试样,在熔覆层横截面处,用不同粒度的砂纸由粗到细进行研磨抛光后,用王水进行腐蚀。采用FEI Quanta 600型扫描电镜表征熔覆层的显微组织,用其联配的能谱仪(EDS)分析熔覆层不同区域的元素成分。用HLM-100PLUS手持式里氏硬度仪检测两种试样表面熔覆层的洛氏硬度,每个试样表面随机测定5个点,结果取其平均值。采用SHIMADZU-6000型X 射线衍射仪分析熔覆层的相组成。盐雾腐蚀试验在YWX/Q-250盐雾腐蚀试验箱中进行,根据GB/T 10125—1997《人造气氛腐蚀试验—盐雾试验》标准进行。盐雾试验主要条件为:试样尺寸为30 mm×30 mm×3 mm,呈30°倾斜放置在样品架上;溶剂采用去离子水;溶质氯化钠含量50 g/L;箱内温度35 ℃,溶液pH值为7;沉降速度为每80 cm2面积上1.7 mL/h,且分别从20、68、92、118、140、188、212 h取出腐蚀过的试样,对熔覆层耐蚀性能进行分析研究。

2 结果与讨论

2.1 熔覆层组织分析

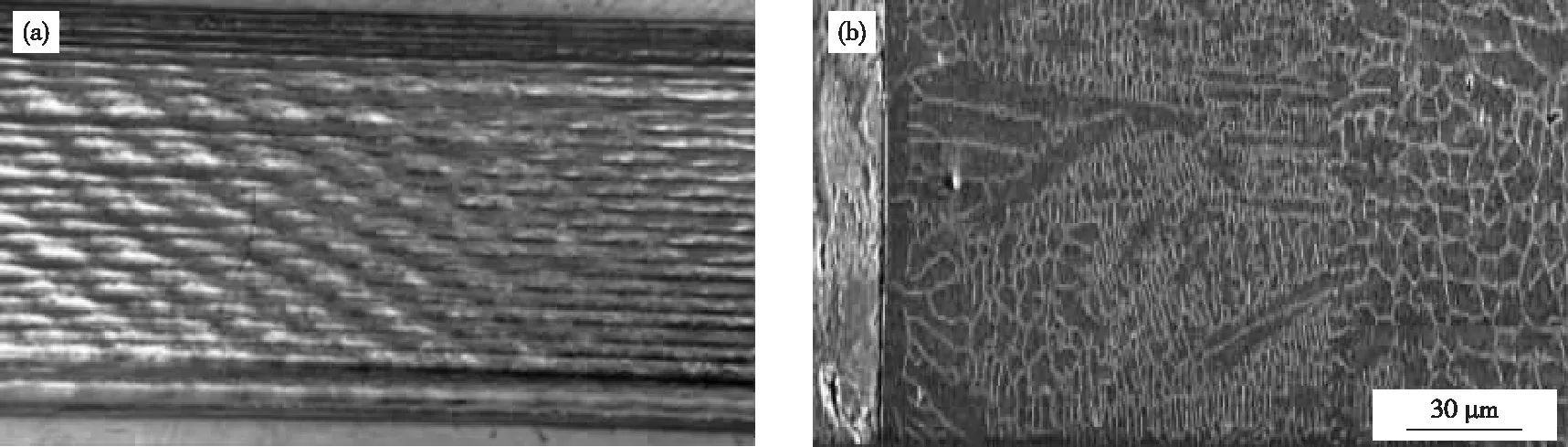

铁基合金熔覆层组织如图2所示,从宏观看,两种合金熔覆层的组织结构均匀,形貌光滑平整,无裂纹和气孔。由于铁基合金粉末对25SiMn钢基材有较好的适应性,二者热膨胀系数相近,在熔覆过程中,熔覆层内部特别是熔覆层与基材结合处产生的内应力较小,同时熔覆层中Ni、Cr元素含量较高,有助于熔覆层保持良好的塑形和韧性,低B、C可以降低碳化物、硼化物在晶界的析出量,减少晶界内部应力,且两种粉末粒度相似,选择合适的熔覆工艺参数能够避免未熔粉末颗粒的存在,有效降低熔覆层开裂。此外,铁基粉末中B、Si元素有自我脱氧和造渣功能[17],在熔覆过程中,B、Si元素在熔池表面形成硅酸盐、硼化物熔渣,既吸附熔池合金液中的氧离子,又阻止大气中氧原子进入熔池,防止合金中的元素被氧化,从而可以获得氧化物含量低、气孔率小的熔覆层。从微观看,两种熔覆层呈三种典型的组织形态:即熔覆层与基体之间结合区,结合区呈快速凝固组织特征;熔覆层靠近结合区部的组织为树枝状晶(含部分胞状晶);熔覆层表端组织为等轴晶。熔覆层组织与基体有明显轻微的白色界限,表明熔覆层与基材是冶金结合,有利于获得熔覆层与基材间的优良结合力。由于激光熔覆加热速度快、变形小、稀释率低,熔覆层元素不易被稀释,可确保熔覆层性能不降低。

图2 铁基合金激光熔覆层宏观形貌和微观组织Fig.2 Appearance(a)and SEM image(b)of Fe-Based alloy laser cladding layers

通过比较两种熔覆层晶粒组织大小,结果是二者无明显区别,从基层到表端呈细小晶粒组织、粗大晶粒组织、小晶粒组织特征,熔覆层表端等轴晶晶粒平均尺寸约8 μm,细小的晶粒组织能增强熔覆层组织性能,同时晶粒间隙也无明显析出物,这也从侧面证明熔覆层晶粒内部产生的应力较小,可避免熔覆层开裂。

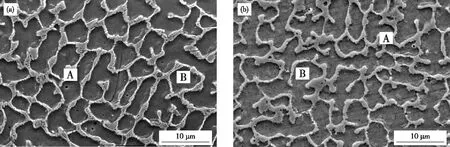

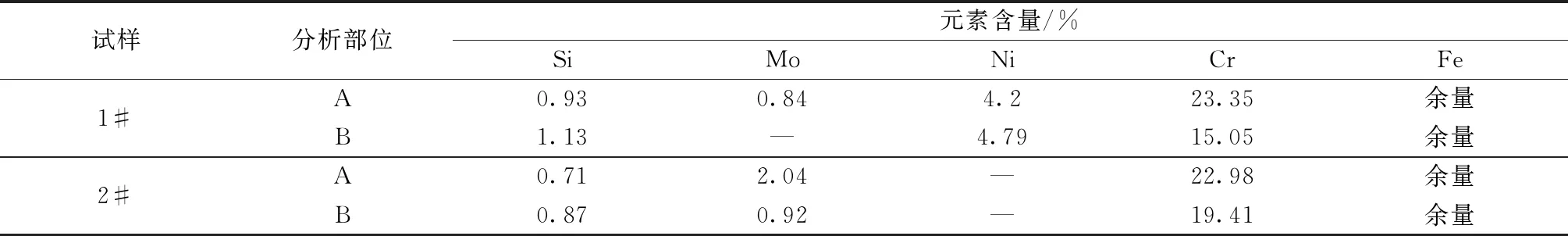

扫描电镜联配能谱仪测定两种熔覆层表端同一部位不同区域的成分,分析部位及结果如图3和表3所示,其中A 区为等轴晶晶干部分,B 区为等轴晶间隙部分。从表3可以看出,两种熔覆层元素分布情况基本相似,即等轴晶晶干区域主要富集元素为Cr和Mo,等轴晶间隙区域主要富集元素为Ni和Si。作为主要合金元素的Ni、Cr和Mo,在凝固过程中发生偏析,从而造成组织差异。

图3 两种熔覆层同一部位的 SEM形貌Fig.3 SEM images of the same part of Fe-based alloy laser cladding layers

表3 熔覆层能谱分析结果

图4是熔覆层的XRD分析结果。从图4可以看出,两种熔覆层主要由γ-Fe 和α-Fe 以及微量化合物组成,各物相对应的衍射峰的位置不变,但强度却随 Cr 含量的改变而变化,当Cr 含量为15%时,熔覆层主要由α-Fe和、γ-Fe以及少量FeNiCrC、Fe0.64Ni0.36组成;当Cr含量为18%时,熔覆层中α-Fe含量显著增加,γ-Fe含量减少,FeNiCr化合物析出量也减少,结合EDS分析结果认为,1#试样熔覆层大块区域为铁素体、一定量马氏体、Fe0.64Ni0.36,细密的等轴晶为奥氏体以及FeNiCrC的共晶组织;2#试样熔覆层大块区域为铁素体、Fe0.64Ni0.36,细密的等轴晶为奥氏体以及FeNiCrC化合物。两种熔覆层组织不一样主要原因是,2#熔覆层等轴晶晶干部分Cr元素含量较1#熔覆层相同区域的高,在激光快速凝固冷却条件下,更易形成FeCr过饱和固溶体,即马氏体相。

图4 铁基合金熔覆层物相分析Fig.4 XRD patterns of the cladding layers

2.2 熔覆层硬度

材料表面硬度测试结果显示,1#试样熔覆层平均洛氏硬度可达到HRC51.5,2#试样熔覆层平均洛氏硬度可达到HRC25.1,两种试样硬度变化结果与熔覆层组织变化有密切关系,熔覆层的XRD分析结果显示,1#试样熔覆层组织中含有一定量的马氏体,作为硬质相,有利于提高熔覆层硬度,随着熔覆层中Cr含量的增加,组织中的铁素体增多,马氏体基本不存在,其他组织如奥氏体和铁素体含量变化对硬度影响不太明显。

2.3 熔覆层耐蚀性能

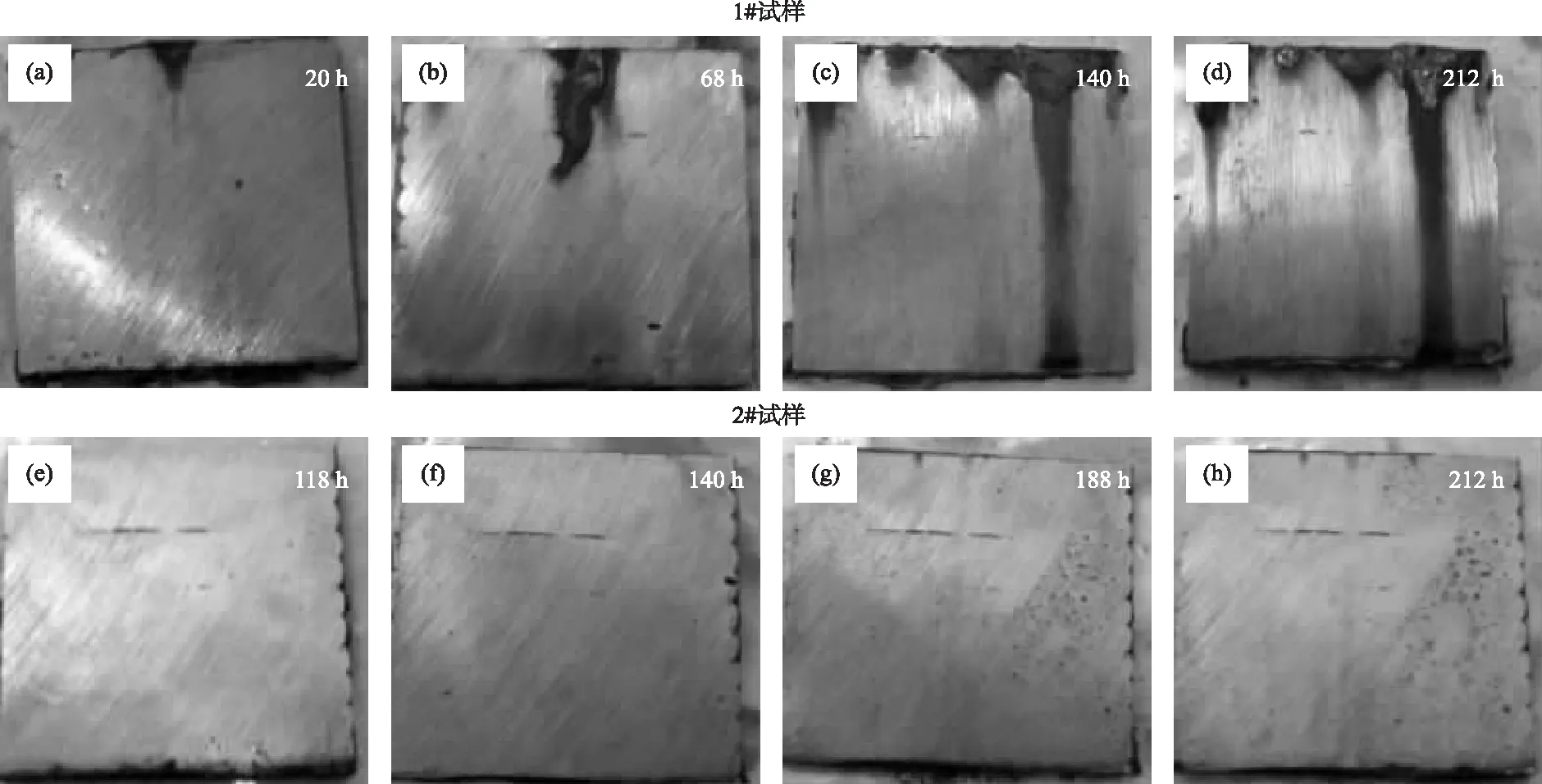

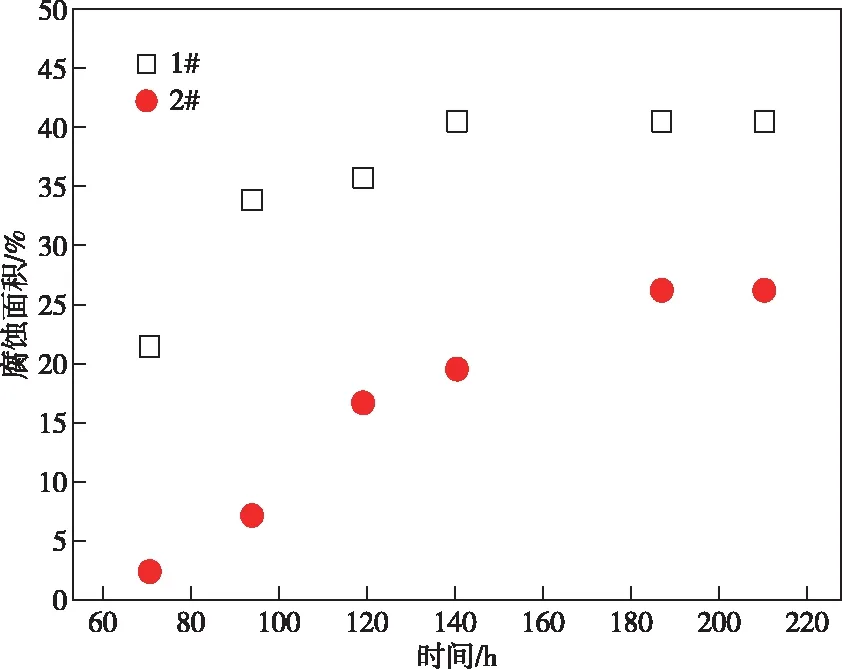

两种铁基熔覆层盐雾耐腐蚀试验结果如图5~6所示。可见,不同熔覆层在酸性环境中活性溶解开始时间不一致,1#试样熔覆层经20 h盐雾腐蚀后出现腐蚀现象,2#试样熔覆层经92~118 h盐雾腐蚀后出现腐蚀现象;之后,随着腐蚀时间的延长,合金熔覆层会发生自钝化现象,1#试样熔覆层在盐雾试验140 h后发生自钝化,2#试样熔覆层在盐雾试验188 h后发生自钝化。经212 h盐雾试验后,1#、2#试样熔覆层腐蚀面积分别为40%、25%,表明2#试样熔覆层腐蚀程度明显低于1#试样熔覆层的。出现这种现象的原因是,随着Cr含量增加,熔覆层极易形成富 Cr 氧化物的钝化膜,这种钝化膜增强了熔覆层的耐蚀性,而且随着腐蚀时间的延长,钝化膜的不断增加补偿了钝化膜的溶解,阻止酸性溶液所带来的腐蚀,提高了其总体耐蚀性。

为了比较熔覆层对基体保护性能,依据GB/T 6464—2002金属基体上金属和其它无机覆盖层经腐蚀后的试样和试样评级,对两种熔覆层经212 h后中性盐雾试验基体腐蚀情况进行评级,发现基体经过长时间盐雾腐蚀,未出现腐蚀现象,表明两种铁基熔覆层的耐腐蚀性能均达到8~9级,理论上能满足井下生产需求。

图5 熔覆层盐雾腐蚀表面形貌随时间演变Fig.5 Surface salt spray corrosion morphologies of cladding layers at different time

图6 覆层盐雾腐蚀面积随时间变化情况Fig.6 Salt spray corrosion area of cladding layers at different time

3 结论

1)采用激光熔覆工艺可制备出无裂纹、无气孔、与基材结合良好、Cr元素含量不同的两种铁基熔覆层。Cr元素含量为15%的铁基熔覆层的主要组织为铁素体,含一定量马氏体、奥氏体、Fe0.64Ni0.36及FeNiCrC化合物,熔覆层平均硬度为HRC51.5;Cr元素含量为18%的铁基熔覆层主要组织为铁素体、奥氏体、Fe0.64Ni0.36及FeNiCrC化合物,熔覆层平均硬度为25.1。

2)铁基粉末中Cr元素的含量不仅影响熔覆层的硬度,也影响熔覆层的耐蚀性能,随着Cr元素含量的增加,熔覆层硬度降低,但耐蚀性能显著提高。

3)两种合金粉末均能满足液压支柱性能使用要求,但从降低成本的角度考虑,Cr元素含量为18%的合金粉末更适宜推广使用。