电解铝废旧SiC-Si3N4耐火材料提纯探索

2020-12-30申士富刘海营骆有发王金玲李克阳陈永健钱志博

刘 朋 申士富 刘海营 骆有发 王金玲 李克阳 陈永健 钱志博

(1.滨州市宏通资源综合利用有限公司,山东 滨州256200;2.矿物加工科学与技术国家重点实验室,北京 102600;3.矿冶科技集团有限公司,北京 100160)

耐火材料作为高温设备或高温部件的结构材料广泛应用于钢铁、建材、有色金属、石化、机械、轻工、电力等高温领域,是高温工业不可或缺的重要基础材料。我国耐火材料产量、消耗量和出口量长期处于世界第一[1-2],目前年产量已经达到了2 000多万t。“十三五”期间,高温工业转型升级,实现节能环保、品种调整和绿色发展仍须依靠耐火材料的技术进步[3]。在以新发展理念引领中国经济高质量发展政策的指导下,耐火材料产业的“绿色化”已是发展趋势[4-5]。

绿色耐火材料的发展离不开大力发展资源节约型耐火材料,废旧耐火材料是耐火材料行业十分重要的二次资源。近年来,中国耐火材料的年消耗量约2 000万t,按使用时消耗掉65%~70%计算,每年废弃耐火材料约600~750万t,具有较高的回收利用价值。

现代化铝电解槽的侧壁普遍使用SiC-Si3N4耐火砖,该材料具有较多优点:高温力学性能优良、导热性好,杂电解槽内侧容易形成冷凝渣;电阻率大,可减少侧壁的电流损失;材料不易氧化,不易与铝液、冰晶石等熔体反应;机械强度高,还可以大大减少衬砖厚度,增加电解槽的容积,利于稳定操作[6]。但铝电解产生的废旧SiC-Si3N4耐火砖由于含有大量F、Na等杂质,如果不脱除则难以再利用。本文在研究废旧Si3N4-SiC耐火材料基本物化性质的基础上,研究了水浸—酸浸的除杂方法,并评价了SiC-Si3N4提纯后的耐火材料性能。

1 废旧SiC-Si3N4耐火材料特性

废旧SiC-Si3N4耐火砖样品取自国内某大型电解铝企业,外观如图1所示。根据试验需要,首先分析其化学成分、矿物组成、矿相嵌布特征等。

图1 废旧耐火砖外观照片Fig.1 Photo of spent refractory bricks

1.1 化学成分

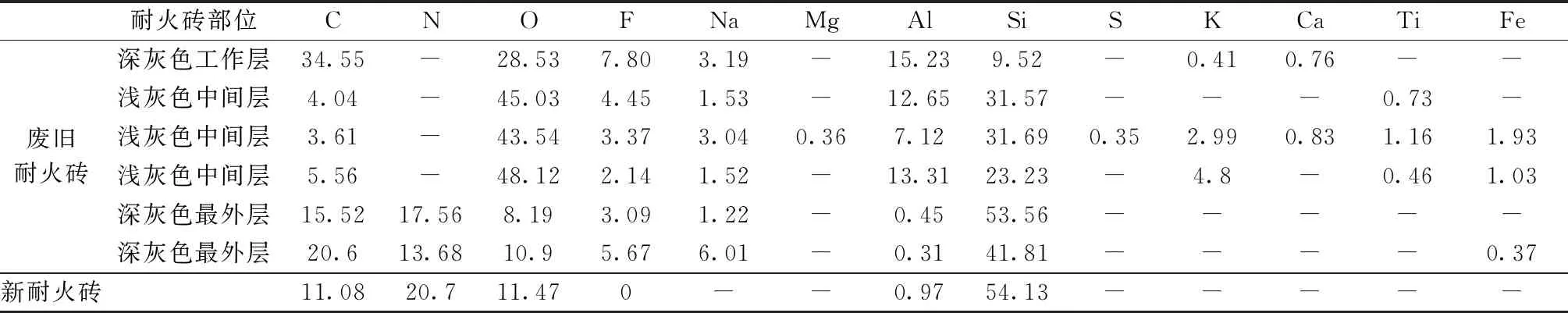

由图1可知,不同部位废旧SiC-Si3N4耐火砖的颜色差别很大,接触电解质的工作层组织结构疏松、呈深灰色,不接触电解质的中间层结构致密、呈浅灰色,不接触电解质的最外层组织致密、呈类似新耐火材料的深灰色,说明不同部位耐火材料的浸蚀程度不同,化学成分也应不同。对破碎后不同颜色的废耐火砖颗粒进行X射线电子能谱分析,结果见表1。

表1 不同部位废旧耐火砖及新耐火砖的主要化学成分

由表1可知,与新耐火砖相比,废旧SiC-Si3N4耐火砖所含元素新增了F、Na、K、Al、Ti、Ca、Mg、S等元素,不同部位废旧耐火砖的化学成分也差别很大,工作层在电解槽中接触电解质,基本没有N,但F、Al、Na等含量高,中间层O含量明显增加,部分颗粒有N,部分没有N,最外层在电解槽中不接触电解质,含N,但Na、F含量也很高,说明不同部位耐火砖都有被浸蚀,但浸蚀程度及方式不同。

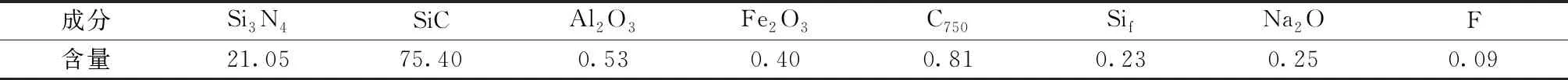

对均化样进行主要化学成分分析,结果见表2。

表2 废旧SiC-Si3N4耐火材料的主要化学成分

1.2 矿物组成

为了查明废旧耐火砖中杂质的主要物相成分,进行了新耐火砖及废旧不同部位耐火砖的XRD分析,结果见表3。

表3 新耐火砖及废旧耐火砖的物相组成

由表3可知,废旧耐火砖的主要物相仍是SiC和Si3N4,次晶相为NaF及少量的莫来石、AlN等;中间层浸蚀较轻,主晶相还是SiC和Si3N4,也有少量的NaF及莫来石;浸蚀严重的工作层基本没有Si3N4,主要物相是SiC、NaF,还有一定量的莫来石及(NH4)2SO3等。

1.3 矿相的嵌布特性

废旧耐火砖的浸蚀层浸蚀严重,回收利用价值较低,因此没有进行矿相嵌布特性的研究。本文主要分析了浸蚀较轻的中间层的物相嵌布特性,图2为其代表性的SEM照片。

图2表明,废旧耐火砖中间层的NaF相主要呈条带状嵌布在Si3N4-SiC颗粒中,嵌布宽度通常为0.010~0.020 mm,说明NaF主要是通过渗透作用镶嵌在耐火砖的裂隙中。

图2 废旧耐火砖中间层NaF的嵌布特性(Ch为NaF)Fig.2 Embedding characteristics of NaF in the center of spent refractory brick(Ch being NaF)

2 废旧SiC-Si3N4耐火材料提纯试验

由于废旧SiC-Si3N4材料中的主要杂质氟化钠具有一定的水溶性,可以与硫酸、盐酸反应,而SiC-Si3N4不易与硫酸、盐酸反应,因此本文采用酸浸、水浸的方法脱除其中的杂质。

2.1 磨矿细度对耐火材料杂质浸出率的影响

试验条件:硫酸为浸出剂,用量为废旧耐火材料质量的20%(酸用量的表示方式下同),反应时间1 h、固液比3∶5、常温。废旧耐火材料的杂质浸出率(以下简称耐火材料的浸出率)与磨矿细度的关系如图3所示。

图3 废旧耐火砖浸出率与磨矿细度之间的关系Fig.3 Relationship between spent refractory brick leaching rate and grinding fineness

从图3可以看出,磨矿细度是影响耐火材料浸出率的重要因素,粒度越细,浸出率越高,当磨矿细度为-0.074 mm占84%时,继续提高磨矿细度,浸出率基本不变。

2.2 固液比对耐火材料杂质浸出率的影响

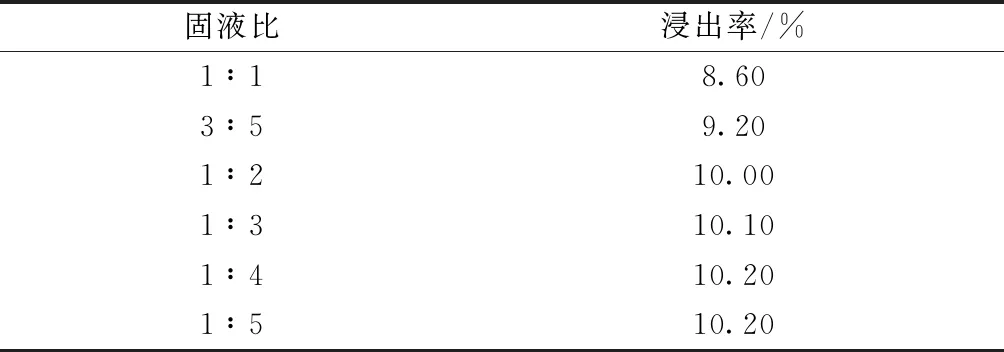

试验条件:磨矿细度-0.074 mm占84%、反应时间1 h、硫酸用量20%,在常温下开展液固比条件试验,结果见表4。

假设距离震源依次有检波器A和B,两检波器之间的距离为Δx,检波器A记录到的时间信号是un-1(t),其频谱为Un-1(f);检波器B记录到的时间信号un(t),其频谱为Un(f)。假设波从检波器A传播到检波器B,Un-1(f)与Un(f)之间的变化完全由频散引起,则有:

表4 固液比对废旧耐火砖浸出率的影响

由表4可知,固液比越大,耐火材料的浸出率越高,当固液比增大到1∶2后,浸出率基本趋于稳定。

2.3 酸种类及用量对耐火材料杂质浸出率的影响

试验条件:磨矿细度-0.074 mm占84%、反应时间1 h、固液比1∶2、常温,不同硫酸用量及盐酸用量的条件试验结果如图4所示。

图4 废旧耐火砖浸出率与酸用量之间的关系Fig.4 Relationships between spent refractory brick leaching rate and acid dosage

从图4可以看出,酸种类对耐火材料浸出率影响不大,但酸用量是影响浸出率的重要因素,酸用量越多,浸出率越高,当酸用量增加到40%以后,基本趋于稳定。

2.4 酸浸时间对耐火材料杂质浸出率的影响

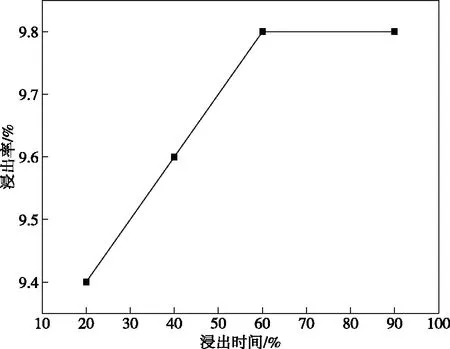

试验条件:磨矿细度-0.074 mm占84%、反应时间为1 h、固液比为1∶2、硫酸用量为40%,常温下酸浸时间条件试验结果如图5所示。

图5 废旧耐火砖浸出率与浸出时间之间的关系Fig.5 Relationship between spent refractory brick leaching rate and leaching time

从图5可以看出,耐火材料浸出率随酸浸时间的延长而增大,但浸出时间大于1 h后,浸出率基本趋于稳定。

2.5 水浸试验

由于NaF在水中具有一定的溶解度(25 ℃时为0.097 mol/L),为了降低硫酸用量,考察了水浸温度、固液比对耐火材料杂质浸出率的影响。

试验条件:磨矿细度-0.074 mm占84%、水浸时间为1 h、固液比分别为1∶2和1∶4,水浸温度条件试验结果如图6所示。

图6 废旧耐火砖浸出率与水浸温度之间的关系Fig.6 Relationships between spent refractory brick leaching rate and water leaching temperature

从图6可以看出,水浸可以脱除大部分杂质,耐火材料的浸出率与固液比关系不大,浸出率随水浸温度升高而增加,但60 ℃后基本趋于稳定。

2.6 水浸—酸浸联合工艺浸出试验

综合考虑,采用先水浸,矿浆经过滤后再进行酸浸的联合流程脱除废旧耐火材料中的杂质。水浸试验条件:温度20 ℃、固液比1∶2、浸出时间60 min。酸浸试验条件:温度20 ℃、硫酸用量40%、固液比1∶2、浸出时间60 min。在此试验条件下所得废旧耐火砖浸出率为10.9%,提纯后耐火材料的化学成分见表5,废旧耐火材料中主要化学成分的浸出率见表6。

表5 提纯后耐火砖的主要化学成分

表6 废旧耐火材料中主要化学成分的浸出率Table 6 Main chemical components leaching rate of spent refractory brick /%

由表5~6可知,废旧耐火砖经过水浸—酸浸处理后,其杂质浸出率合计可达到10.9%,耐火材料中的低熔点元素Na、F浸出率分别达到了91.89%和97.80%,提纯后耐火材料的SiC和Si3N4合计含量达到了96.45%。

2.7 提纯后SiC-Si3N4耐火材料的性能评价

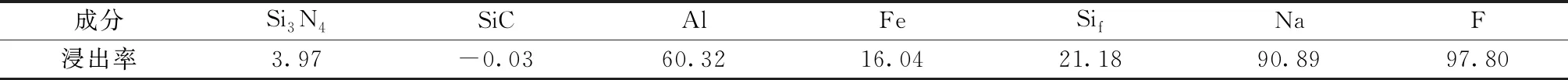

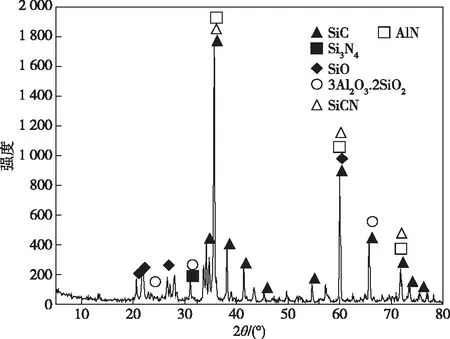

表7对比了部分企业新生产SiC-Si3N4和本文提纯后SiC-Si3N4的部分耐火材料的性能。图7为提纯后SiC-Si3N4的XRD图谱,图8、图9分别为新耐火材料及提纯后SiC-Si3N4的SEM照片。

图7 提纯后SiC-Si3N4的XRD图谱Fig.7 XRD pattern of the purified SiC-Si3N4

表7 新生产SiC-Si3N4与废旧SiC-Si3N4提纯后的性能比较

图9 提纯后SiC-Si3N4的SEM照片Fig.9 SEM photos of purified SiC-Si3N4 refractories

由表7可知,与企业生产的新SiC-Si3N4相比,提纯后SiC-Si3N4的化学成分差别较小,但体积密度降低、显气孔率增大。由图7可知,提纯后SiC-Si3N4的主晶相依然为SiC、Si3N4,也有少量 AlN、SiCN、莫来石和SiO2等。比较图8、图9可知,新SiC-Si3N4耐火材料的气孔较少,针状SiC-Si3N4材料颗粒周围及整个制品的显微结构致密,而提纯后SiC-Si3N4显微结构疏松,显微气孔较多,说明提纯后SiC-Si3N4的耐火性能已发生较大变化。综合分析,提纯后SiC-Si3N4可以降级循环利用。

3 结论

1)电解铝废旧SiC-Si3N4耐火材料的主要杂质是通过渗透及浸蚀产生的F、Na、K、Al等杂质,主要杂质相是氟化钠,其次是莫来石、AlN等,主要物相依然为SiC及Si3N4。

2)采用水浸—酸浸联合工艺可以脱除废旧SiC-Si3N4耐火材料中的主要杂质,F、Na的浸出率分别达到了90.89%、97.80%。

3)提纯后耐火材料的Si3N4、SiC含量合计达到96.45%,与新SiC-Si3N4耐火材料相比,化学成分基本相同,但是体积密度较低、显气孔率较高,显微结构较疏松,可以降级循环利用制备耐火材料。