某型超材料天线表面异常鼓起原因分析与处理

2020-12-29刘斯飞刘玉营徐俊仕

刘斯飞,刘玉营,徐俊仕

(1.空装驻深圳地区军事代表室,广东 深圳,518000;2.空装驻南昌地区军事代表室,江西 南昌,330024)

0 引言

随着新一代武器装备隐身指标的不断提升,传统天线方案已无法满足整体要求,超材料共形天线逐渐成为新一代装备的设计首选。以某型飞机的超短波天线为例,因天线罩与天线采用了传统的分离式设计,天线受天线罩结构支撑件和飞机结构件遮挡等因素影响,飞机飞行中出现了超短波通信距离不足、机动或转弯时超短波通讯不畅等问题。为有效解决上述问题,最终采用一体化设计思路,将天线与天线罩进行整合,形成功能及结构一体化天线(以下简称“一体化天线”),这样不仅能减重、便于维护,而且可以进一步提高天线的电性能和隐身性能。区别于传统天线,共形天线既是天线又是必须承受一定载荷的飞机结构件,作为垂尾的组成部分,其结构强度直接影响装备安全。

某型一体化天线静力试验件按试验大纲开展静力试验时,首先开展预试,应变及位移数据线性度和重合性较高,结果符合预期。接着开展100%限制载荷试验,试验也未出现异常。最后进行115%限制载荷试验,在加载到105%限制载荷时,试验件出现响声,继续加载到115%限制载荷后卸载时,在第二、第三载荷区的拉伸一侧,目视发现试验件单侧面板表面异常鼓起,且应变片的应变数据跳动剧烈,经现场检查确认,该型一体化天线静力试验失败,试验中止。

1 产品组成

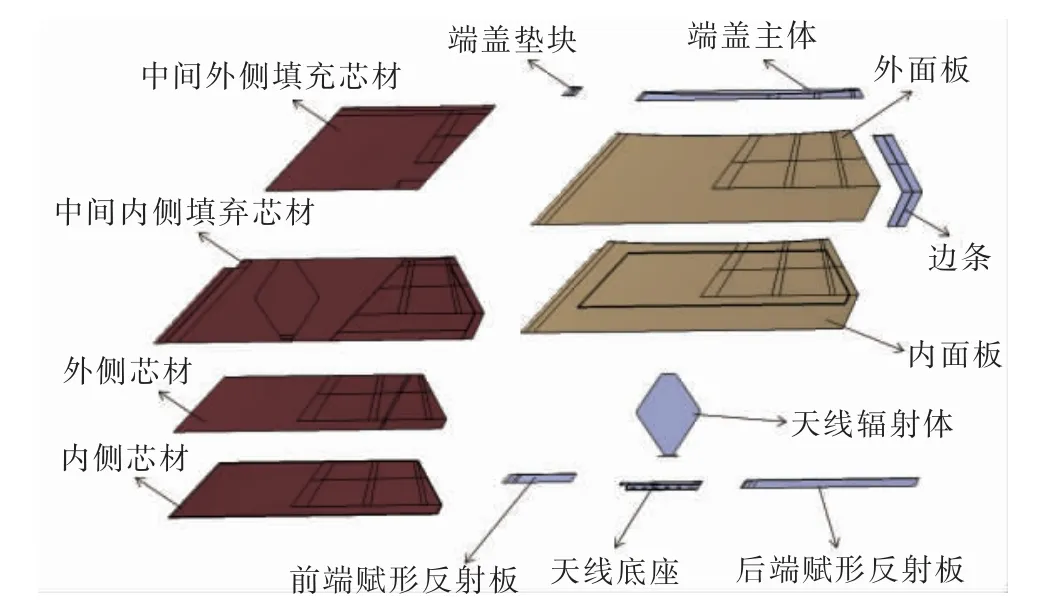

一体化天线产品由翼尖罩、天线组件等组成,如图1所示。翼尖罩由蒙皮、中间填充芯材、赋形反射板、端盖、边条组成;天线组件由天线辐射体和金属底座构成。翼尖罩、天线辐射体及金属底座背板采用共固化一体成型。

图1 一体化天线产品爆炸图

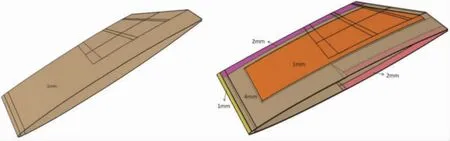

一体化天线产品蒙皮包含外面板、外侧芯材、内侧芯材及内面板,由氰酸酯石英纤维预浸料内、外面板,PMI泡沫和透波蜂窝组成,结构形式为夹层结构,如图2所示。

图2 外面板(左)及内面板(右)

端盖采用氰酸酯石英纤维预浸料热压罐固化成型;端盖垫块及边条采用氰酸酯石英纤维RTM固化成型;前、后端赋形反射板采用双马碳纤维预浸料热压罐固化成型;天线辐射体采用氰酸酯石英纤维预浸料+金属微结构+氰酸酯石英纤维预浸料热压罐固化成型;天线底座采用铝合金机加成型,天线辐射体固化后与金属底座背板胶铆连接,如图3所示。

图3 天线辐射体与天线底座背板连接方式

一体化天线产品的填充芯材采用PMI泡沫和透波蜂窝,按特定数模外形机加成型。端盖主体、端盖垫块、边条、赋形反射板均预先固化成型,天线辐射体先固化成型并与天线底座背板胶铆连接后再放入整体铺贴模具面上铺贴蒙皮,最终共固化成型。

2 表面鼓起原因分析

2.1 故障件拆解检查

经检查试验件外观,敲击表面产生声响以及从试验单位带回的试验件视频资料,确定了一体化天线脱粘的大致位置,并划线进行拆解。进一步对试验件进行检查,发现天线基座单侧与面板之间存在缝隙,另一侧面板则处于正常胶接状态。

为查明问题部位,将静力试验故障件按照确定的切割线路(纸胶带内边缘线)进行切割,拆解检查,发现静力试验件的面板距离最底部蜂窝30mm处及以上,面板与蜂窝脱粘。剥离试验件脱粘部分面板,可见面板与蜂窝间并未形成良好的胶接界面,蜂窝夹芯边缘胶层状态较差,未形成正常状态的胶接胶瘤,且面板一侧存在疏松分层现象,面板与蜂窝芯材胶接强度低。

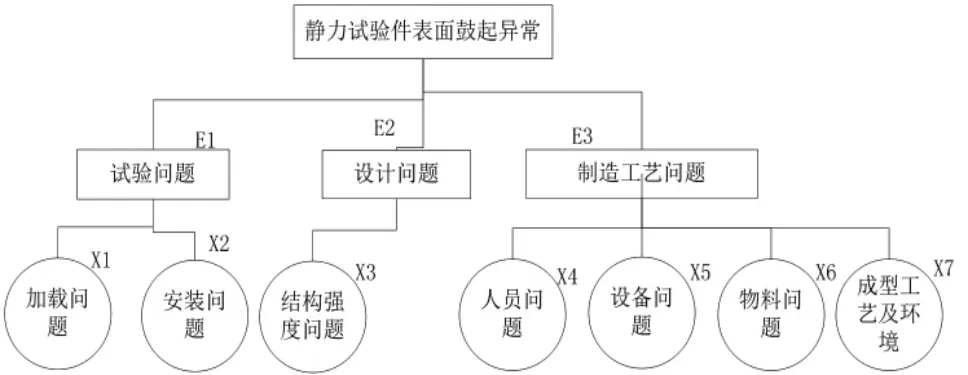

2.2 故障树分析

以一体化天线静力试验件面板表面鼓起异常为顶事件,从设计、制造、试验等各环节,通过对可能原因建立故障树逐一分析,具体如下:

经分析,可以排除试验及设计问题,重点集中在制造工艺上。该型一体化天线成型工艺采用先单独成型反射板、端盖、天线辐射体以及后边条等复材零件,蜂窝及泡沫芯材采用数控机床机加,再将已成型的多个零件与未固化的蒙皮在主成型工装上组装铺贴,最终热压罐共固化成型。经物料复验、设备复查以及人员能力核实,最终确认问题最大可能发生在成型工艺及环境控制方面。

该故障天线产品蒙皮预浸料铺贴及蜂窝组装过程均在洁净间内进行,洁净间的温度在18℃~26℃,相对湿度不大于65%,大于10μm的灰尘粒子不超过10个/升,操作环境满足HB5342《复合材料航空制件工艺质量控制》对洁净间的环境要求。蜂窝使用前按照工艺规程的芯材干燥参数在烘箱内干燥(干燥参数为120℃/3h),干燥完成后转入洁净间,在4~6小时内完成蜂窝、辐射体天线及结构胶膜的组装,并开始铺贴外侧蒙皮。

在S型件研制过程中,经工艺试验发现,该款密度为128kg/m3,厚度为30~60mm的芳纶纸蜂窝在洁净间湿度为50%时,为每小时增重约0.3%,且在烘干后的8h内增重极为迅速。整件蜂窝芯材干燥前后的失重率为3.6%~4%。蜂窝芯材的组装在工艺窗口(4~6h)内吸湿约为1.2~1.8%,绝对吸湿量约为27~40g。制件铺贴完成后在热压罐固化过程中,蜂窝吸收带入到孔格内的水汽所形成的高温蒸汽可能对氰酸酯面板及胶接面造成负面影响,从而使得蒙皮与蜂窝胶接面在未达到强度设计要求的条件时脱粘失效。另外,在实际制造过程中,随炉件蜂窝芯材(平板件)的操作时间相对于整件蜂窝组装的操作时间短,随炉件的蜂窝芯材吸湿量(绝对含水量)较低,这可能导致随炉件的强度测试结果与整件的强度测试结果不一致。

2.3 问题定位

该型一体化天线使用的面板材料KC372中主要成分为氰酸酯树脂和石英纤维,蜂窝为密度128kg/m3的高密度芳纶纸蜂窝,面板与蜂窝胶接质量直接影响产品的强度性能。通过故障树分析排查,胶接过程中蜂窝吸收带入到孔格内的水汽所形成的高温蒸汽是影响胶接质量的最可能原因。

2.4 机理分析

胶粘剂完全浸润被粘物是获得高强度胶接接头的必要条件。如果浸润不完全,就会产生胶层缺胶,导致胶接强度下降。使用氰酸酯胶膜胶接芳纶纸蜂窝过程中,蜂窝内含有的大量水分随着固化温度的升高而逐渐气化,可能会在蜂窝表面形成一层水膜,阻碍了氰酸酯胶粘剂对蜂窝待粘接面的浸润。

该型一体化天线在结构选材设计时,需要主体结构材料具有良好的介电性能、强度性能及耐环境性能,因此选择了氰酸酯体系的蒙皮及结构胶膜。由于湿气对氰酸酯体系胶膜蜂窝夹层结构的胶接性能存在较大影响,选型时着重考虑材料的吸湿性能,而未固化的预浸料及胶膜在洁净间温湿度控制条件下基本不吸湿,因此蜂窝夹芯的烘干温度不合理及工艺窗口时间长就成为导致此次脱胶问题的主要因素。

2.5 问题复现

军代表室组织人员进行故障复现试验。为模拟天线的浸润效果,将随炉件的厚度加大到60mm,试验过程保持与故障天线实际生产一致的过程控制参数,以模拟静力试验件在制造过程中的状态。随后通过对随炉件开展力学试验,产生的故障现象与静力试验件情况基本一致。

3 解决措施

3.1 控制环境湿度

严格控制环境湿度,在30%以下,从而控制蜂窝芯材的吸湿速率。

3.2 优化组装工艺流程

在蜂窝干燥前进行辐射体的预组装,对辐射体进行适当修形,同时在组装前裁剪好需要铺贴的发泡胶及胶膜,进一步缩短蜂窝的校验及辐射体的铺放时间,将蜂窝芯材的外置暴露时间控制在120min以内。

3.3 加强随炉件考核

重新研究制定随炉件考核方法,将A夹层随炉件的蜂窝厚度更改为60mm,模拟整件厚度最厚的A夹层区域面板与蜂窝胶接情况。

3.4 减少芯材含水量

提升蜂窝芯材烘干温度,将蜂窝芯材烘干的温度由120℃提升至150℃,保温时间维持3h不变。

4 结语

超材料一体化天线是新一代飞机天线设计方案首选,融合了传统天线、超材料、复合材料及结构强度设计等多学科知识,影响因素多,故障定位难。此次一体化天线异常鼓起问题的原因分析、故障定位、机理研究等分析解决过程,可供类似结构产品借鉴。一系列的工艺优化措施,大大提高了一体化共形天线质量,确保了一体化天线装机安全,同时对类似产品的工艺方案设计具有很强的指导作用。在目前航空产业大量使用复合材料的背景下,为如何加强复材制造过程的环境控制,提升制造质量,减少或杜绝复合材料分层脱胶等质量问题的发生提供了参考。