基于航空产品研制全过程的PFMEA应用研究

2020-12-29周继广

周继广

(海装驻南昌地区军事代表室,江西 南昌,330000)

0 引言

航空产品作为一种复杂武器装备,制造难度大、质量要求高,因此,提高其制造可靠性,尤其是降低其潜在失效性成为提高我军装备能力、确保我军战斗力的有效保障。我军发布的《故障模式、影响及危害性分析指南》(GJB/Z 1391)[1]为航空产品开展PFMEA分析提供了理论依据和行动指南,但其主要面对的是通用武器装备研制的一般过程,航空产品的高可靠性要求需要我们制定更加严苛的、更加具有针对性的评价方法,同时,质量管理的全过程控制要求需要我们将PFMEA分析贯穿整个航空产品研制全过程。

1 基于航空产品的PFMEA分析方法

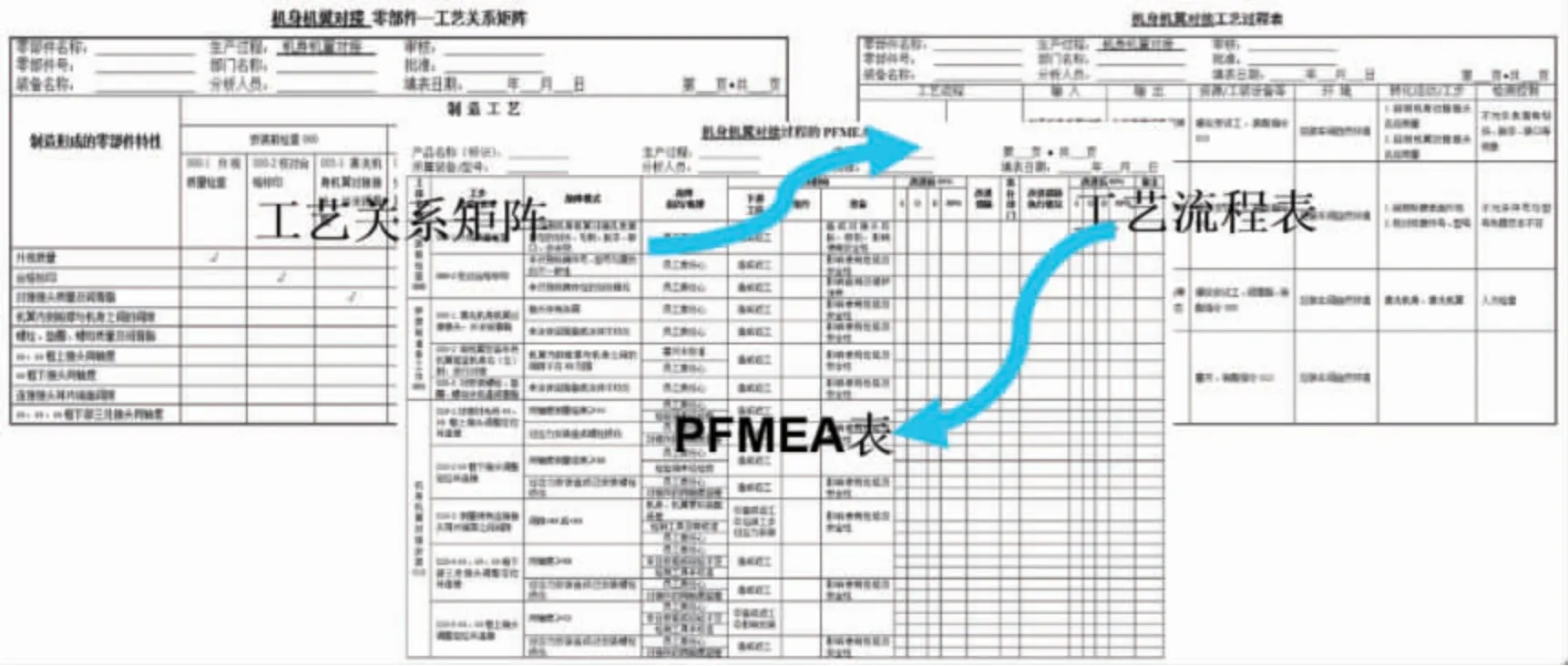

结合航空产品的研制方式和生产制造流程对PFMEA分析技术进行研究,采用《工艺流程表》、《零部件-工艺关系矩阵》等工具方法能够快速识别出工序可能的故障模式(见图1),并按照图2[2]的分析流程得出某制造过程的PFMEA分析表。

对此,GJB/Z 1391《故障模式、影响及危害性分析指南》已经有十分完善的PFMEA分析流程和评价方法,能够很好的指导PFMEA工作开展,但在实际操作中,我们发现针对航空产品特点,国军标仍具有以下几点需要完善和改进:

1)标准中提到的《工艺流程表》只包括工序的“输入”和“输出”两个维度,而制造缺陷的产生应该涵盖整个制造工艺的全过程和所有要素,在“输入”和“输出”两个要素的基础上,增加“资源”、“转化活动”、“环境”、“监测与评价”4个要素(如图3),形成更加全面的《工艺流程表》,能够为后续开展故障模式的识别尤其是故障起因/机理的分析提供重要的支撑[3]。

2)虽然标准将PFMEA评价三维度之一的严酷度(S)制定成了10级评分制,但仅仅从灾难的、严重的、中等的、轻度的4个影响程度进行评价,造成了在实际操作过程中,评价人员很难依据影响程度进行量化评分。同时,正如本文一直强调的航空产品作为一种高可靠性的武器装备,其对严酷度(S)的要求要比一般武器装备更加严格,其评分的准确性将对最终产品的失效模式分析产生重要影响,因此,我们在国军标的基础上,充分考虑对最终使用者和对生产作业两部分的后果严重程度,对最终使用者以飞行员的人身安全作为首要维度,以产品的使用安全与性能为次要维度,同时还引入了飞行员对缺陷的感知程度作为辅助维度;对生产作业而言,以生产人员的人身安全作为首要维度,结合研制进度、花费成本(财力、物力、人力)共同构成三维评分,最终形成了更加细致和严格的航空产品PFMEA分析严酷度(S)评分准则,如表1所示。

图1 航空产品PFMEA分析方法

图2 航空产品PFMEA分析流程

图3 工艺过程六要素模型

表1 航空产品严酷度(S)的评分准则示例(2、10级)

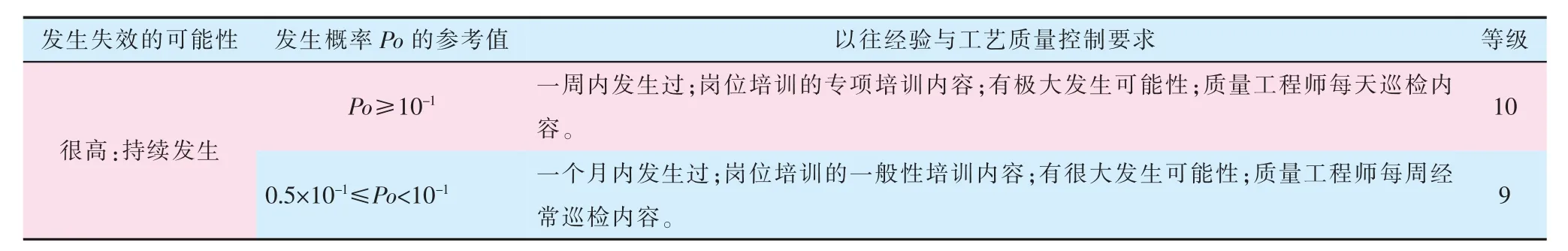

3)标准中针对发生频率(O)的评分制定了十分细致、量化的准则,但实际过程中,航空产品多是多品种小批量的生产模式,其单一种类零件数量较少,故障复现率较低,因此需要在量化的基础上,结合日常生产管理内容及要求以及工程技术人员的认知和经验判断,增加对发生频率(O)的定性评分维度,见表2。

表2 航空产品发生概率(O)的评分准则示例(9、10级)

4)标准中风险优先数(RPN)的计算过程采用的是传统的严酷度(S)×发生频率(O)×可探测度(D),该方法的优点是计算简单,易于理解,但计算结果不连续、误差大、区分度低(虽然是S、O、D的组合有1000种,但其结果RPN值的范围只有120种);同时也未考虑不同失效模式的S、O和D三个风险因子重要程度的差异。结合航空产品的特点,我们采用了基于信息公理的风险顺序数算法[4]以及置信模糊数和广义Hausdorff距离两个方法[5]。基于信息公理的风险顺序数算法综合考虑专家意见和风险因子的权重,根据失效模式信息量的大小确定失效模式的风险顺序。置信模糊数和广义Hausdorff距离是在评定S、O和D时,引入区间数、模糊因子、置信度这三个维度来比较专家评估之间的相似度,并采用广义Hausdorff距离来定量计算各专家的权重,得到区间形式的RPN。这两种方法在实践中取得非常好的效果,尤其是在通过传统方法确定了预改进项目后,采用更为精准的评价方法为最终改进项目的确定以及改进资源的合理分配起到了重要的作用。

2 基于研制全过程PFMEA分析工作

航空产品研制全过程包含论证阶段、方案阶段、工程研制阶段、状态鉴定阶段、列装定型阶段五大阶段,PFMEA分析工作应该贯穿始终,与工艺设计同步进行,并进行不断更新、迭代,才能确保产品研制全过程的质量可靠。主要包含以下3个部分:①在产品/型号研制、试制阶段工艺设计过程中,开展PFEMA分析工作降低制造风险;②在产品/型号设计技术状态或工艺发生较大以上更改工艺设计过程中,在产品/型号较大以上改装、排故工艺设计过程中,伺机开展PFMEA分析工作降低因更改产生的潜在工艺失效;③在产品转阶段过程中,完善、更新PFMEA分析工作提高产品质量,形成知识积累。

PFMEA分析工作作为确定关键过程(工序)的重要手段之一[6-7],按照传统的针对AO、FO、作业指导书等生产性工艺文件开展PFMEA分析的方式,实施过程中,往往难以界定关键过程(工序)确定和PFMEA分析工作的前后逻辑关系。通过大量实践研究,结合PFMEA工作应该贯穿航空产品研制全过程,与工艺设计同步进行这条原则,我们发现在工艺设计方案阶段开展PFMEA分析工作,一方面能够更好的协助我们开展工艺方案设计、指导工艺指令设计,另一方面能够理顺PFMEA分析和关键过程(工序)确定之间的逻辑关系,形成如图4所示的PFMEA分析与关键过程(工序)确定流程。

3 某型号研制过程中PFMEA分析实例

在某型号研制过程中,通过在工艺设计方案阶段开展PFMEA分析确定关键过程控制项目,并以此开展AO、FO、作业指导书等生产性文件的PFMEA分析工作最终确定了该项目的关键过程(工序)目录及其三定附卡,并将整个过程的PFMEA分析作为工艺文件评审发布的支撑材料。

以该型号机身合拢总装为例,在合拢总装方案策划阶段,为确保机身平尾下反角控制要求,通过容差分析,我们对其后边条安装过程提出了“后边条检验销当内侧数据与外侧数据差值在范围内(即平尾下反角控制在,左右对称性偏差不大于0.5mm”的要求,如图5所示。通过对其开展PFMEA分析,发现该要求采用传统控制方法存在较大制造风险,具体分析情况如图6所示。

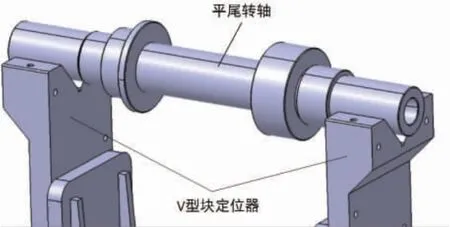

为此,在合拢总装方案设计阶段,我们对后边条的安装制定了两项改进措施,①改善后边条定位装置采用V形定位器,提高平尾轴线定位准确性和稳定性,如图7所示;②在后边条定位安装时,通过增加一道先制螺栓初孔,工艺固定后释放内部应力的工序,通过观察下反角变化情况,再调整制出螺栓终孔以控制下反角。通过此两项改进措施,风险优先数(RPN)得到了大幅降低,如图8所示。

图4 PFMEA分析与关键过程(工序)确定流程

图5 后边条检验销检查示意图(改进前)

图6 合拢总装后边条安装PFMEA分析表(改进前)

图7 后边条定位装置(改进后)

同时,通过将后边条安装要求设置为关键过程控制项目,落实到后边条安装指令中,并针对后边条安装检查指令,再次开展PFMEA分析,如图9所示,进一步落实了定位方法、明确了检查要求,更具有可操作性、可测量性,通过故障模式评估,RPN值由方案设计阶段的[72,90]降低到[24,36],达到了可预期接受水平。通过研制批实物验证,制定的控制措施有效,平尾下反角能达到技术要求。

图8 合拢总装后边条安装PFMEA分析表(改进后)

图9 后边条安装指令PFMEA分析表

4 结语

本文制定了适用于航空产品的PFMEA分析方法和准则,并提出了贯穿项目研制全过程的PFMEA分析流程和工作机制,提高了项目工艺设计质量和产品制造成熟度。通过在某项目的实践运用,详细分析了制造生产过程关键环节,识别出了关键过程(工序),制定了改进措施并通过了实物验证,对生产制造过程中潜在的故障模式进行了有效控制,效果较好。后续将继续深入开展研制全过程的PFMEA分析研究与应用,在产品转阶段过程降低制造过程中潜在失效模式的发生,提升产品工艺质量和制造可靠性。