切顶卸压沿空留巷关键切顶参数的研究

2020-12-28郜昱

郜昱

摘 要:为解决切顶卸压沿空留巷道煤柱宽度造成的资源浪费问题,马兰矿以12503工作面为背景,采用小煤柱沿空留巷的开采方法来提升工作面回采效率,同时对沿空留巷煤柱合理宽度尺寸和巷道顶板卸压的爆破技术参数进行设计研究,保证矿井的安全生产。

关键词:切顶卸压;沿空留巷道;煤柱;回采效率

随着,采掘深度的不断延伸针对坚硬顶板的条件下如何预裂留巷顶板,国内外诸多学者对切顶卸压方案即针对不同条件下进行了深入研究,从爆破机理到爆破参数以及爆破后形成的效果,同时,还深入分析了在此类条件下的留巷效果。最后将切顶卸压技术在工作面实际应用,结果表明采用此技术在卸压方面有着非常突出的作用,马兰矿为提高沿空留巷道煤柱的资源回收问题,提出采用小煤柱沿空留巷的开采方法以提高工作面回采率提高回采效率。

1 矿井概况

马兰矿位于古交市区西南16km位置,设计年产400万t,现主要开采2#、8#煤层,矿井的开拓方式为斜井、立井联合开拓。12503工作面位于马兰矿五采区,主采煤层为2#煤层,开采煤层平均厚度3.02m,煤层结构复杂,结构为0,27(0.19)2.56,煤层平均倾角5°。马兰矿以12503工作面为背景,在该工作面采用小煤柱沿空留巷的开采方法提高资源回采效率。

2 数值模拟的建立

在煤矿井下开采过程中,合理煤柱宽度的留设是影响沿空巷道留巷成功的关键,合理的小煤柱尺寸不仅在维护矿井施工、保障生产安全中发挥着至关重要的作用,而且能够有效地提高井下煤炭资源采出率。布置合理的区段煤柱宽度,不仅要考虑受采动影响下围岩的应力分布规律,更要考虑其煤柱自身的完整性,确保其能够为巷道服务。

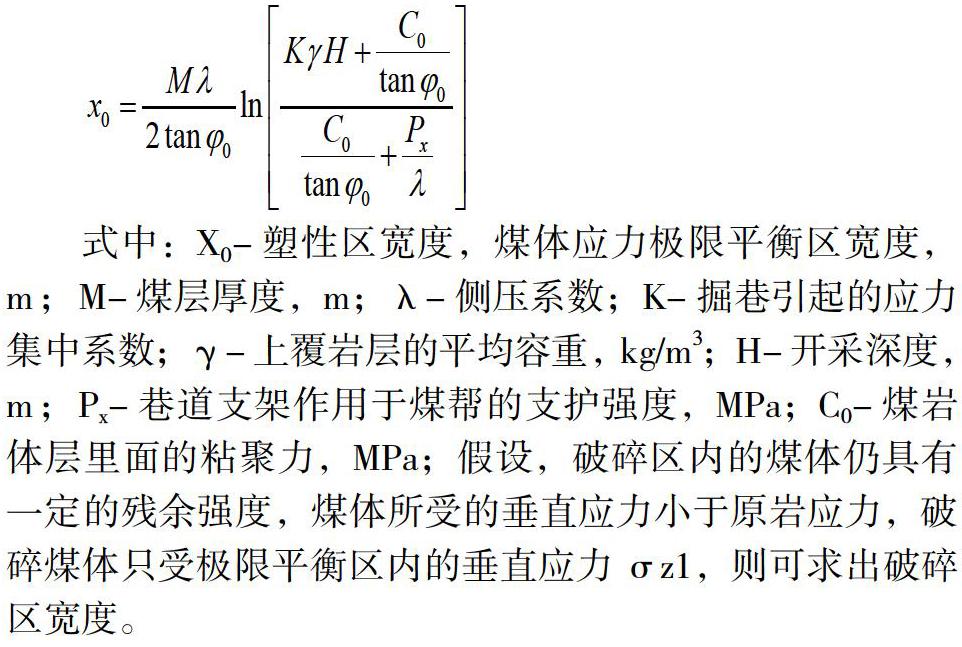

煤体巷道属于非均质,分层特征十分明显,假设煤层界面是煤层相对顶底板岩体运动的滑移面,且在煤体应力极限平衡边界有:煤体的垂直应力为侧向动压系数与上覆岩层压力乘积,水平应力则可通过垂直应力与侧压系数相乘求得,通过极限平衡理论,可得巷道围岩极限平衡区宽度计算式:

式中:X0-塑性区宽度,煤体应力极限平衡区宽度,m;M-煤层厚度,m;λ-侧压系数;K-掘巷引起的应力集中系数;γ-上覆岩层的平均容重,kg/m3;H-开采深度,m;Px-巷道支架作用于煤帮的支护强度,MPa;C0-煤岩体层里面的粘聚力,MPa;假设,破碎区内的煤体仍具有一定的残余强度,煤体所受的垂直应力小于原岩应力,破碎煤体只受极限平衡区内的垂直应力σz1,则可求出破碎区宽度。

结合12503工作面具体地质条件及开采状况,上述各式具体参数取值:煤层厚度M=2.5m,侧压系数λ=0.96,应力集中系数k=2.8,上覆岩层平均容重γ=2.5×103kg/m3,采深H=800m,粘聚力C0=3.64MPa,内摩擦角?0=31°,支架作用于煤帮的支护强度Px=0.3MPa。

经过公式计算可得,极限平衡区(塑性区)宽度x0=3.8m

破碎区宽度xs=1.1m,所以进行留小煤柱沿空留巷试验段掘巷时,合理小煤柱尺寸应在4m≤x≤8m。通过综合分析理论计算结果与模拟工作面侧向支承压力分布规律,确定卸压区的范围为10m。为了保证将煤柱布置于低应力区内,以便减少煤柱变形,保证煤柱内部完整,有助于锚杆能够有效发挥支护作用,从而维持巷道的整体稳定性,初步设计高家堡煤矿沿空留巷试验段煤柱留设尺寸小于10m。提出了三种不同煤柱尺寸的数值模拟计算方案:6m、8m、10m煤柱一次采动下围岩位移变化进行对比分析。

随着煤柱尺寸的增大,顶板下沉量始终控制在500mm范围内,下沉量基本始终处于可控范围内;底板的底鼓量始终保持在较小的范围内;实体煤侧的煤帮变形量同样较小,变化较为平稳;煤柱帮侧的巷道变形量在煤柱尺寸为5m时最大,达到550mm。煤柱帮侧的变形量会随着煤柱尺寸的增大而减小,最终趋向稳定,表明5m煤柱时,煤柱破碎严重,几乎不具有承载能力,变形严重,当煤柱尺寸为6~7m时,煤柱所具有的承载能力开始提高,具有一定抵抗变形的能力,表明该尺寸范围内的煤柱稳定性较好;所以将煤柱尺寸定位7m。

3 切顶卸压爆破参数的设计

3.1 钻孔直径

由于工作面深度较大,对于超前断顶预裂爆破,大孔爆破明显小孔,因此采用直径75mm的大孔径爆破。12503工作面的不耦合系数取1.25。

3.2 钻孔倾角

综合分析12503工作面实际情况,最终确定超前深孔爆破断顶预裂钻孔施工角度为仰角65°。

3.3 钻孔深度与间距

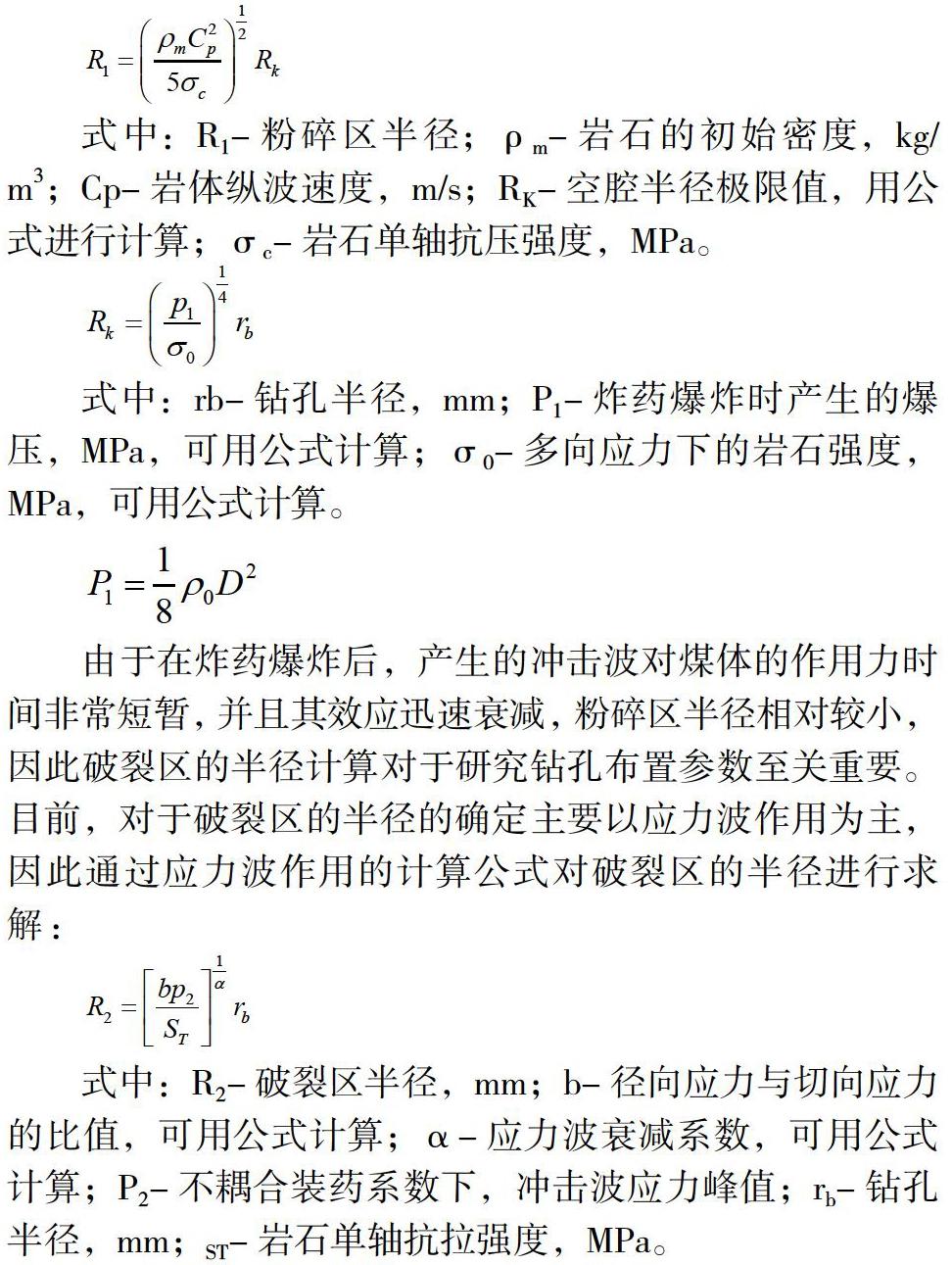

为了达到理想的缷压效果,钻孔的深度应尽量靠近支承压力峰值区,以12503工作面煤体侧向支承压力实测及理论计算为依据,为了保证能够达到预期的缷压效果,孔深设计为40m。采用深孔爆破的方式对顶板进行断顶预裂爆破时,在炸药爆炸时四周均为岩石,无自由面,爆破时产生的应力波可以看做是在岩体四周均匀扩散的。爆炸后在岩体内会以钻孔为中心依次产生R0钻孔半径、R1粉碎区、R2破裂区、R3震动区。钻孔内炸药起爆后,产生的应力波致使岩体粉碎破坏,从而形成的粉碎区,其粉碎区的半径计算公式可用公式进行:

式中:R1-粉碎区半径;ρm-岩石的初始密度,kg/m3;Cp-岩体纵波速度,m/s;RK-空腔半径极限值,用公式进行计算;σc-岩石单轴抗压强度,MPa。

式中:rb-钻孔半径,mm;P1-炸药爆炸时产生的爆压,MPa,可用公式计算;σ0-多向应力下的岩石强度,MPa,可用公式计算。

由于在炸药爆炸后,产生的冲击波对煤体的作用力时间非常短暂,并且其效应迅速衰减,粉碎区半径相对较小,因此破裂区的半径计算对于研究钻孔布置參数至关重要。目前,对于破裂区的半径的确定主要以应力波作用为主,因此通过应力波作用的计算公式对破裂区的半径进行求解:

式中:R2-破裂区半径,mm;b-径向应力与切向应力的比值,可用公式计算;α-应力波衰减系数,可用公式计算;P2-不耦合装药系数下,冲击波应力峰值;rb-钻孔半径,mm;ST-岩石单轴抗拉强度,MPa。

式中:P0-炸药密度,kg/m3;D-爆炸速度,m/s;Rc-装药半径,mm;n-应力增大倍数,一般取值8~11。将马兰的岩石力学资料代入上述式中,并且与炸药装药量耦合计算,进行求解,可得出粉碎区半径R1为0.7m,破裂区半径R2为4.8m。通过理论分析与现场调查可知,在煤层条件一定时,钻孔间距越小,越有利于裂隙扩展形成预裂面,其缷压效果越好。确定钻孔间距为2m。

3.4 爆破孔封孔长度

封孔的长度也是影响爆破效果关键性因素。封孔长度过短可能会导致爆炸效果减弱,通过计算确定其封孔长度为15m。综合确定12503运输巷深孔断顶预裂爆破装药方式。其装药总长定为8.5m,装药量20kg,分为20块,每10块炸药为一组,分别用长为42m和38m的导爆索连接,封孔长度为15m,导爆索底端用毫秒延迟电雷管引爆。

4 结论

马兰矿为提高资源的回采效率,在12503工作面采用小煤柱沿空留巷的开采方法,同时对留设煤柱的宽度进行计算。并通过数值模拟对留设不同尺寸煤柱条件下巷道在一次采动条件下巷道位移情况进行模拟分析,最终选定留设煤柱的合理宽度为7m,在确定小煤柱尺寸后又给出了顶板卸压的具体爆破参数,有效提高回采效率。

参考文献:

[1]李博.大同矿区坚硬顶板切顶卸压沿空留巷开采技术研究与应用[J].煤炭科技,2019,40(02):87-89.