半沥青减粘裂化装置不锈钢管件开裂原因分析与对策

2020-12-28罗世欣马晓东

罗世欣 马晓东

摘 要:本文介绍了半沥青减粘裂化装置不锈钢管件开裂情况,分析了奥氏体不锈钢管件在装置停工期间发生连多硫酸应力腐蚀开裂(PTA SCC)的成因,从降低材质敏感性、改善腐蚀环境、消减残余应力等方面给出了预防性措施,并在生产实际中得到有效性验证。

关键词:减粘裂化装置;奥氏体不锈钢;连多硫酸;应力腐蚀

0 前言

某石化企业半沥青减粘裂化装置于1994年建成投产。半沥青减粘裂化装置是丙烷脱沥青--减粘裂化联合装置的一部分,设计规模7×104t/a,其生产原料为溶剂脱沥青后的半沥青。设计采用了混合加热(油水混合)--反应--分馏的工艺路线,主体流程材质为普通碳钢。在2013年9月开工试压过程中,于2010年经过材质升级的减粘油出装置系统管件多次出现贯穿性裂纹,造成装置开工延迟3天。

1 不锈钢管件开裂情况介绍

半沥青减粘裂化装置于2010年8月停工检修,在检修准备阶段的隐患排查中发现减粘油泵P4102出口系统DN80管道存在腐蚀减薄和结焦现象,利用停工检修机会对该系统管道进行了同管径材质升级,材质由碳钢升级为304不锈钢。检修后该装置于2010年9月初开工生产,一直运行到2013年8月进入下一个检修周期,经过材质升级的减粘油出装置系统未出现异常情况。但在2013年9月初装置开工前的试压过程中,一周内此系统出现多处不锈钢管件贯通性开裂泄漏。

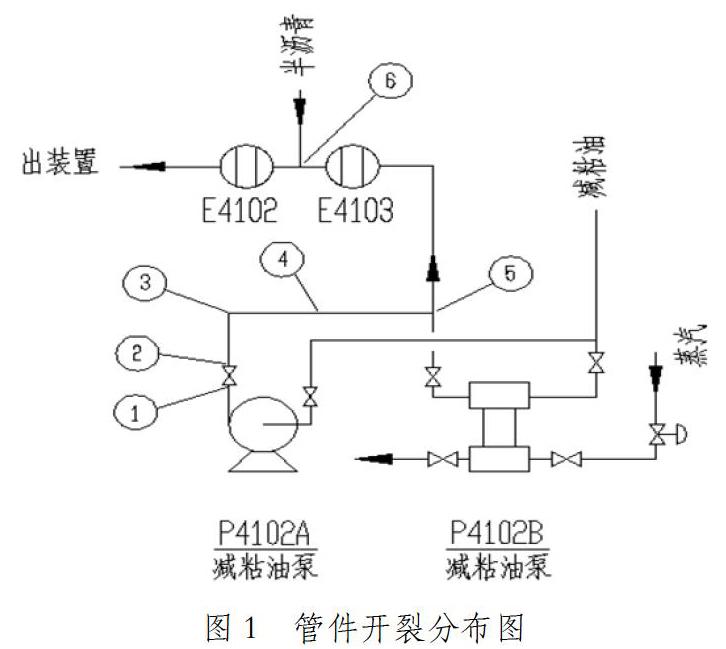

开裂管件分布见图1。9月5日进行水压试密时三通⑤本体开裂,进行更换处理。9月6日继续试压,法兰①②颈部又出现多个裂纹漏点,进行补焊处理。9月7日三通⑥也出现裂纹。考虑到今后生产安全,立即紧急采购了该系统材质偏差较大或存在裂纹的管件并更换,新管件10日到货,到11日晚更换完成,12日进入开工程序,开工时间比原计划推迟了3天。

2 不锈钢管件开裂原因分析

2.1 材质符合性原因分析

设备部门牵头对出现裂纹的法兰、三通以及该系统的弯头、管道等进行了全面的光谱分析和探伤检测,并查询了304不锈钢材质成分标准和随机材质证明。数据对比可以看出,法兰①②材质主要成分含量与标准以及随机材质证明书数据严重不符,尤其是Ni、Mn含量更是相差甚远。三通⑤⑥的关键成分Cr、Ni含量也偏低。弯头③和直管段④基本符合标准要求,只是Cr含量略低。

对于304奥氏体不锈钢来说,Cr是形成高温耐腐蚀氧化铬的主要元素,随着Cr含量的提高,高温抗腐蚀性能也随之提高。Ni是稳定奥氏体相的主要成分,对于304不锈钢,Ni含量增加到8%-10%是确保奥氏体组织所需的水平。由此可见,2010年8月升级的这条管线,材质符合性存在较大问题,尤其是法兰片的主要成分含量问题最大,其次是三通,对不锈钢材质的耐蚀性能和机械性能影响较大,法兰和三通在同样的工况下出现了裂纹也证明这个推断。

2.2 氯离子应力腐蚀开裂分析

生产过程中泵4102出口系统管道输送介质为减粘油。

该减粘油虽然含硫为0.36%,酸值为0.76mg·KOH/g,但含水小于0.02%,且含氯小于10ppm,温度为300℃左右,在此缺氧无水的干燥工况下,对于304不锈钢材质而言一般不会发生氯离子或连多硫酸应力腐蚀开裂。该部分管道在2010年更换投用,连续运行3年未出现应力腐蚀开裂现象也印证了这个观点。

进一步对停工吹扫过程进行原因分析。按照规范要求,奥氏体不锈钢在停工期间吹扫、冲洗、试压时所用新鲜水,其氯离子含量不得超过25ppm。查看lims系统数据,从2013年8月18日到9月10日所用新鲜水氯离子含量都在10ppm-19ppm之间,符合规范要求,因此可以排除氯离子应力腐蚀开裂的可能性。

2.3 停工期间的连多硫酸应力腐蚀开裂分析

半沥青减粘裂化装置日常生产处于高温、高压、缺氧、缺水的干燥环境,含水小于0.02%,温度在150℃-440℃之间。由于减粘裂化的需要,半沥青原料在生产流程中需要加热到435℃,加工过程中不断有非活性硫在高温、高压的作用下分解为活性硫,因此尽管半沥青减粘裂化为二次加工装置,仍然会遭受硫腐蚀和高温环烷酸腐蚀。也就是说,在运行期间有硫化亚铁等硫化物生成,停工后残留在管道内表面。

2013年装置停工时用蒸汽对管道进行了吹扫和排空,未采取碱洗或氮气清洗置换措施,不可避免有水、空气进入管道并与管道内硫化物反应生成连多硫酸(H2SxOy)。而不锈钢管件在冷拔、焊接或热弯等制作过程中,残余应力未有效消除,在连多硫酸和应力的共同作用下奥氏体不锈钢产生了敏化条件,因而发生了连多硫酸应力腐蚀开裂(PTA SCC)。

3 预防不锈钢管件开裂的对策

3.1 降低材质应力开裂敏感性

首先,对于存在SCC环境的部位,在适应生产安全和使用寿命的前提下,应尽可能选择敏感性低的材质。其次,应通过核实材质证明书等把住入厂验收关,对于接触SCC环境的重要管件进行入厂光谱分析验证,保证材质主要成分的符合性。再次,核实稳定热处理证明,以提升管件热加工或焊接热影响区对敏化的耐受性。

3.2 改善应力开裂环境因素

①因减粘油比较粘稠,停工时需用蒸汽吹扫管道,以清除管道内的油品介质,防止减粘油在管道中凝固并实现检修安全;

②若停工后该系统管道有检修作业,需在蒸汽吹扫将要结束,管道温度下降到72℃(水的露点)之前,停止蒸汽吹扫,同时通入Na2CO3含量为2%,且pH值大于9的碱性清洗液,用于中和管道表面上形成的酸,溶解清除生成的硫化物,排空后在金屬表面上留下一层碱性薄膜,起到保护作用,防止检修时湿空气进入管道后产生连多硫酸[1];

③若停工后该系统管道没有检修作业,可在管道温度下降到72℃之前,停止蒸汽吹扫,同时通入干氮气吹扫,排除管道中的水和氧。在安装盲板以前应一直保持氮气吹扫;

④如果企业有露点温度比管道内壁温度低22℃以上的除湿干空气,也可以用干空气代替氮气进行吹扫和保护,且更为经济。

3.3 消减残余应力

据统计,在应力腐蚀开裂故障中,由残余应力所引起的开裂占80%以上。所以,采取措施消减应力是必要的。一是管道的设计与安装要合理,避免因安装别劲、支撑限制、热胀冷缩等产生外加载荷应力。二是对锻造、冷拔、热弯、焊接等形成的晶相变化和残余应力,应进行稳定热处理,以减少含铬碳化物生成,细化晶粒,消减残余应力。

4 结束语

涉PTA环境奥氏体不锈钢SCC是停工期间常见故障,给安全生产带来威胁。但在腐蚀机理研究的基础上,采取有效措施加以预防,PTA SCC是可以避免的。该企业半沥青减粘裂化装置自2013年重新开工以来,先后于2016年和2019年两次停工,通过应用“3.2改善应力开裂环境因素”相关措施,未再发生管件开裂现象。

参考文献:

[1]中国石化股份公司炼油事业部,中国石化青岛安全工程研究院.炼油装置防腐蚀策略[M].北京:中国石化出版社,2013:286-314.

作者简介:

罗世欣,性别:男,籍贯:河南南阳,学历:本科,职称:高工,研究方向:石化设备。