生产企业推广“6S”管理应用的研究

2020-12-28桂振华

桂振华

摘要:本文以企业如何深入推进“6S”管理为题,剖析企业推行“6S”管理的难点,探寻业务工作与“6S”管理的契合点,注重对比分析的引导方式,使企业逐步形成“6S”工作规范化、“6S”检查常态化、“6S”提升精细化、“6S”管理人性化的长效机制,进而提升企业综合竞争力。

Abstract: This article focuses on how enterprises can further promote "6S" management, analyzes the difficulties of enterprises in implementing "6S" management, explores the fit point of business work and "6S" management, and focuses on the guiding method of comparative analysis, so that enterprises gradually form a long-term mechanism of "6S" work standardization, "6S" inspection normalization, "6S" promotion refinement, and "6S" management humanization, thereby enhancing the comprehensive competitiveness of the enterprise.

關键词:现场管控;持续改进;长效机制

Key words: site control;continuous improvement;long-term mechanism

中图分类号:X92;F273 文献标识码:A 文章编号:1006-4311(2020)32-0038-02

1 “6S”管理的概述

“6S”管理是我国企业借鉴先进管理理念,结合自身实际,扎实推进的一项基础性管理工作。企业以现场环境和任务工作为突破口,在效率提升、环境安全、理念认知、习惯养成和持续改进上做足功夫,通过深入推进、坚持不懈的努力,提升了企业基础管理水平,改善了企业精神面貌。

“6S”管理模式是借鉴日本丰田公司“5S”管理模式的基础上结合我国的实际情况推广的一种现场管理工具,由于整理(Seiri)、整顿(Seiton)、规范(Standard)、清洁(Seiketsu)、素养(Shitsuke)和安全(Safety)均以“S”开头,因而称为“6S”现场管理法,目前我国国有大型企业近普遍实行了这一管理方法,有效地推动了企业管理模式的革新,助推企业发展。

2 “6S”管理特点

整理(Seiri)指的是明确生产现场“有关”和“无关”的物品,清理生产现场无关的东西,使得操作者快速定位生产所需物品防止误操作,营造一个井然有序的生产环境;

整顿(Seiton)指的是将生产有关的物品加以标识,按照工艺流程定置摆放,减少生产准备时间提高生产效率;

规范(Standard)指的是通过制定制度,规范物品摆放和约束人的行为,使得“6S”管理深入人心;

清洁(Seiketsu)指的是保持生产环境、设备设施的整洁干净,同时也包括员工的精神面貌;

素养(Shitsuke)是“6S”管理理论的核心内容,指的是通过实践培训提升员工素养,使之主动形成整理整顿清洁规范的良好意识,使得企业各项生产经营活动有序进行;

安全(Safety)是所有生产经营活动的重中之重,企业职工要牢固树立安全生产的观念,通过对岗位危险源防护确保职工安全生产。

“6S”管理需要企业全体职工参与的一个过程,其实质是通过不断坚持、完善、创新、改进提升企业生产效率,提高企业竞争力的一个过程。

3 企业“6S”管理工作现状及存在问题

企业“6S”管理工作虽然这几年在向科学化、规范化、制度化方面迈出了可喜步伐,但在现实情况下企业的“6S”管理还存在一些不容忽视的问题,形象概括为“凑、编、扔、压、虚”。即为“6S”工作队伍基本靠凑、“6S”制度基本靠编、“6S”整理基本靠扔、“6S”工作动力基本靠压、“6S”检查形同虚设的现状。由此能看出企业“6S”管理还存在不少的薄弱环节,归纳为以下三点:

3.1 企业“6S”管理小组未发挥团队作用,未能形成实质有效的战斗力

企业“6S”管理小组的建制一般是组长由单位主管“6S”的领导担任,组员有“6S”督导员、班组长或班组“6S”管理员组成,但框架形成后未对小组各成员工作职责和职能范围进行规定,各组员各自为战、相互没有沟通,甚至相互推诿,降低了企业“6S”管理工作的战斗力,要想调动“6S”管理小组的团队力量,首要问题是解决“人”的问题。

3.2 管理方式的可行性和准确性还存在不足

造成管理方式的可行性和准确性不足的主要原因是管理规章制度可参考性和执行性不强,规章制度形成主要目的是为了规范人的行为准则,在形成过程中存在主要历经前期草案的形成、中期修改、到最终的形成终稿。“6S”管理工作是一项复杂工作,单纯参照其他企业的“6S”管理制度不可避免地出现可行性和准确性的不足,就会造成企业“6S”管理工作执行力下降,从而阻碍企业整体“6S”管理水平的提升。

3.3 量化考核机制不健全,执行力大打折扣

部分企业在开展“6S”管理工作时照搬照抄不注重结合实际生搬硬套,缺乏定性和定量的标准可以供参考,导致执行力降低。所以在企业在“6S”管理工作中要结合实际工作特点,将“6S”管理工作的定性审查和定量审查紧密联系,既要把握住事件定性条款的各项内容,对其进行定性分析,又要把握事件量化考核条款内容,对其进行量化考核,并从定性和量化的统一角度对事件做出科学的判断。

4 企业推行6S管理的方法

“6S”管理的出现就是在解決企业“6S”管理工作定性和量化两项工作,通过持续改进达到提升“6S”管理核心价值,进而实现“6S”管理工作与生产业务相融合的效果。

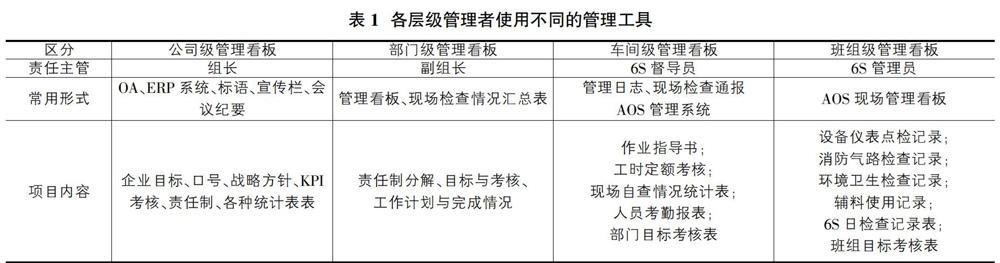

4.1 基于“6S”管理的思想,结合企业实际组建“6S”管理队伍 由于企业生产任务繁重,解决好“6S”管理工作中人员和职能的问题,是做好企业“6S”管理工作的必要条件和基本保证。“6S”管理的指导思想为组建企业“6S”管理的框架提供了思路,企业“6S”管理组织结构按职能分为四个层级:第一层级由主管“6S”领导担任工作组组长,其职责对本单位“6S”管理负有全面领导责任,是整个“6S”管理工作的核心;第二层级由业务主管领导担任“6S”工作小组副组长,其职责是组织、策划和监督“6S”管理工作,对业务工作范围内的“6S”管理负有直接领导责任,是整个“6S”管理工作的重心;第三层级由“6S”督导员组成,其职责主要是“6S”工作指令传达,以及整改问题的监督与落实,是整个“6S”管理工作的中枢;第四层级由各班组“6S”管理员组成,主要负责本班组“6S”工作的实施与日常检查,是企业“6S”管理的重要组成单元。第一、二层级是整个管理结构的核心,为第三、四层级各项工作的开展指明道路;第三、四层级又是整个“6S”管理重要组成力量;第三层级为第四层级提供物质基础,第四层级又为第三层级工作任务的完成提供保障。四个层级的关系是既相辅相成相互促进、又相互制约相辅相成。四个层级的组织结构组成企业“6S”管理小组的整体框架,基于此框架组建的“6S”管理小组,改善了企业“6S”管理现状,从根本上解决“人”的问题,为“6S”管理工作的顺利开展提供保障。(表1)

4.2 基于“6S”管理思想,构建“6S”管理体系 企业在推广“6S”管理过程中可以采用分解责任、统一标准、分级培训、严格检查、树立标杆、落实奖惩的方式构建企业“6S”管理体系,分解责任,是将“6S”管理责任向下传递。企业将“6S”管理目标进行分解,通过层层签订责任书的形式将“6S”管理责任分解到每一位职工,并将“6S”管理工作考核与职工绩效进行挂钩,这一措施使企业“6S”管理工作由个别人负责转变为全员负责,推动企业”6S”管理发展。

统一标准,解决企业“6S”管理操作性不足的问题。企业可以按照生产特点结合“6S”管理要求编制“6S”管理细则及作业指导书,“6S”管理细则和作业指导书的编制解决了 “6S”管理中操作性不强的缺陷,为“6S”管理工作顺利开展提供理论依据。

分级培训,针对性开展“6S”管理培训并验证培训效果。为提升培训效果企业可以根据岗位职责开展针对性培训,通过针对性培训确保员工能够理解标准,掌握“6S”管理技能,将“6S”管理融入血液。

严格检查,注重“6S”整改落实。企业的内审机制可以帮助企业找到不足,通过改进提升企业综合管理水平,企业可以采用三级检查机制,班组每日自查、部门每周巡查、企业每月检查的机制,通过三级检查机制,确保了“6S”管理工作持续推进。

树立榜样,营造“6S”管理氛围。为培养全员参与“6S”管理的氛围,企业开展评选“6S”管理示范班组活动,通过树立先进,激发各班组积极投身“6S”管理工作的热情,为开展“6S”管理工作创造良好的氛围。

落实奖惩,促进良性循环。企业将考核内容写入企业“6S”管理细则中,并认真组织检查,严格履行奖惩考核,将“6S”工作考核与员工绩效挂钩,为扎实推进“6S”管理铺平了道路。

4.3 基于“6S”管理思想,将“6S”管理工具嵌入业务流程中 企业“6S”管理是在生产经营过程中通过分类、定置、标识、形迹、看板、可视化等手段完成管理的过程。以往工作成效不佳的原因,是企业在推进“6S”管理工作时不注意对业务流程的分析,不清楚流程中有哪些要素或环节需要使用“6S”管理手段,造成生产归生产、管理归管理的“两张皮管理脱离现场实际的现象。为此企业要将 “6S”管理要求结合生产工艺流程嵌入到业务工作中,企业可以组织专业人员梳理工作流程,查找流程中设备、工具、工装、辅料、配套等资源的契合点,按照定人、定量、定时、定位的原则,做到人员责任清、班次任务清、资源数量清、状态技术清、工作流程清,同时根据生产节拍,及时更新、清场、调整。通过将“6S”管理工具嵌入生产流程,使企业形成有效的管理次序,消除了因资源失控带来的错装、漏装、碰伤问题,进一步提升了现场操作人员遵守“6S”管理制度、自觉执行“6S”管理措施的主动性、自觉性。

5 结论

从某种意义上来说,“6S”管理作为一种长效机制可以在企业形成一种文化,使员工养成一种习惯。企业实施“6S”管理应当是在长期生产活动中形成的一种观念、法规和行为准则,引导着员工日常思想和意识。当所有人心中时刻想着“6S”管理、行动中履行“6S”管理,才可以说“6S”管理真正建立起来了。也只有将“6S”管理的思想、内涵、方法、步骤落实业务流程中,“6S”管理工作才能真正落地,才能体现出“6S”管理工作真正价值。

参考文献:

[1]谭瑞松.中航工业“6S”管理实践成果集[C].中航工业6S管理实践成果集,2015(7):197.

[2]霍国飞.6S管理模式在制造企业中的应用及其优化[J].甘肃科技,2011(24).

[3]姜勇.中粮集团的精益管理实践[J].企业管理,2016(12).