一种新型无动力均匀分料器

2020-12-28李春雷沈汪洋左家瑞

李春雷,沈汪洋,左家瑞

(1.益海(泰州)粮油工业有限公司,江苏 泰州 225300; 2.武汉轻工大学,湖北 武汉 430023; 3.国粮武汉科学研究设计院有限公司,湖北 武汉 430079)

随着粮食与饲料加工行业的不断整合,规模化、集约化越来越明显,但大产量的设备,并没有随着快速发展。很多工段,单台设备无法满足生产工艺产量的需求。因此,生产过程中会将2台或2台以上设备并联使用,以满足产量的需求。正常生产情况下,有的设备对流量要进行控制,以保证供料连续稳定;这时在设备的前端就需要配备料仓(缓冲仓),既保证了稳定供料,又可以把缓冲仓作为分料设备,由每台设备单独控制流量。在整个生产流程中,也并不是每台设备前都需要有料仓。根据《均料器在碾米厂中的应用》[1]所述不需要料仓存料时,往往采用带动力的均匀分料器进行分料,以保证到并联设备的物料分配均匀。目前常见的均料器,均是由电机通过传动装置带动主轴匀速转动,分配管也随主轴一起匀速转动。物料沿进料管进入分配管,随分配管一起匀速转动;由于出料口对称、等面积,只要物料供应在单位时间内是稳定的,那么分配到多个出口的物料单位时间内也是等量的,从而实现了物料的均匀分配[1]。

1 设计思路

由于均料器通常连接在谷物输送管道下方,输送管道与均料器进料口存在一定的角度;随着物料流量的变化,物料在管道中的位置(靠近管壁或靠近管道中心)也有变化。所以,物料从管道进入均料器的进料口,通常不会是垂直下落,而是与进料口中心线有一定的夹角,造成物料在顺流方向上量多,反方向上分配的量少。如图1所示,当物料由左向右进入分料器时,右侧出料口的物料就会多于左侧的物料,反之亦然。

图1 带动力均匀分料器偏心进料示意图

因此,在使用现有均料器时,安装时要保证物料尽可能垂直进料,以减少分配不均匀的情况给后续加工设备的正常生产造成影响。

传统的均料器需要动力,有旋转部件,一方面增加了维修点与动耗;另一方面,对食品来说,传动部件的润滑,也增加了食品安全的风险。因此,我们结合多年的工作经验和设计经验,设计了一种不需要动力的均匀分料机构,用于解决进料不垂直时分料不均匀的情况。由于不需要动力,没有旋转部件,可节省动耗,减少维护。

2 结构设计

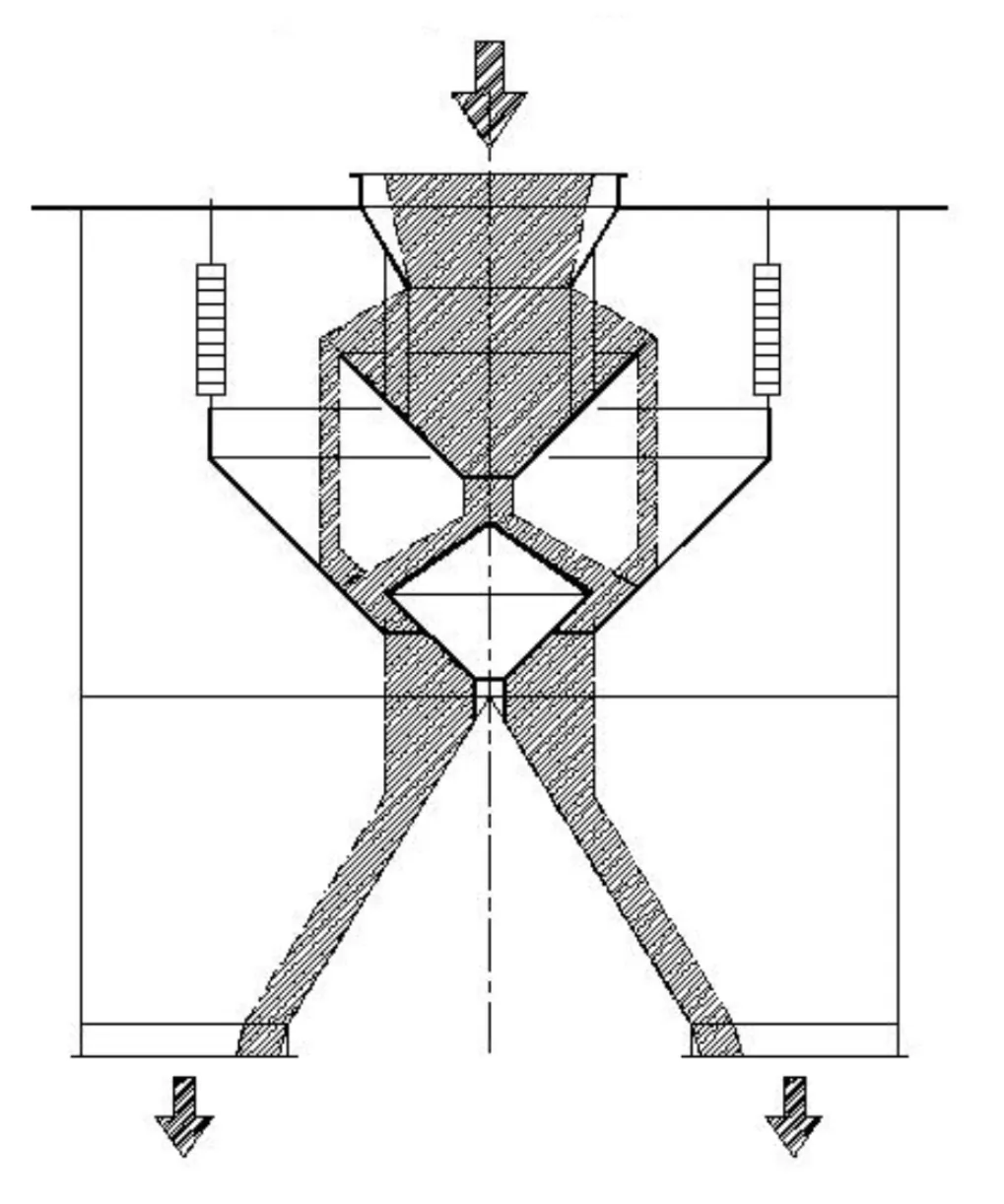

无动力均匀分料器的结构,如图2所示。由壳体、进料口、盖板、连接板和设置于壳体内的第一漏斗、第二漏斗及分料圆锥、出料口等组成。盖板在壳体的顶部,上设有进料口;壳体的底部设有多个出料口;第一漏斗设置于进料口下端,第二漏斗设置于第一漏斗的出口下端,且依次通过弹簧和位置调节部件连接至盖板;分料圆锥以尖端朝上的方式设置于第二漏斗的出口上方,且与第二漏斗的出口之间形成环形间隙,环形间隙位于多个出料口上方。分料圆锥的下面是均匀分布置的多个出料口,出料口数量依据所要分料的数量而定。进料口、第一漏斗、第二漏斗和分料圆锥一定要在多个出料口形成的几何中心。

图2 无动力均匀分料器结构示意图

根据胡克定律,利用弹簧的拉力F=KX(K是弹簧的弹力系数,是一个属性值,X是指当弹簧受力后形变的位移),使第二漏斗内的物料保持基本的均匀分布。物料进入第二漏斗后,由于第二漏斗与分料圆锥之间在没有物料时,基本没有缝隙;当有物料进入后,由于物料重力作用,使用第二漏斗带动弹簧向下移动,此时第二漏斗与分料圆锥之间形成了圆环形的出料口,物料由此流出。弹簧的拉力F主要使物料在第二漏斗内进行一次有效分配,第二漏斗内物料呈均布状态,从而使第二漏斗与分料圆锥之间的圆环出料口出来的料也是均匀的,下部均匀分布的出料斗内就会获得等分的物料。

3 性能特点

(1)第一漏斗与进料口之间的距离应保证物料在第一漏斗满料时,可以溢出到第二漏斗内。

(2)当物料流量小时,物料主要由第一漏斗下部口漏出。因为第一漏斗与分料圆锥是中心对齐的,所以物料分布是均匀的,如图3所示。

(3)当物料流量大时,物料由第一漏斗下部口漏出和漏斗的四周溢出,物料在第一漏斗内存积,由于物料的自溜角作用,本身起到了一定的均匀分料的作用。如图4所示。

图3 物料少时分料效果图

图4 物料多时分料效果图

(4)如果物料偏一侧多,则第二漏斗在物料重力的影响下,会偏向多料的一侧。但该侧的弹簧弹力随着位移X的增加而增大,所以限制了物料全部由多料一侧流出;由于物料自溜角作用,物料会分料到物料少的一侧。当弹簧弹力F不足以保证分料时,可以通过调节弹簧上面的调节螺杆长度来辅助分料。

4 安装时的注意事项

无动力均匀分料器应尽可能垂直安装并配进料缓冲器使用,这样可以有效保证分料的均匀性。由于该设备的几处分料设计,所以对物料的流量变化有很好的适应性,对于进料不对中的分配不均匀问题,也有明显的改善。设备一次调整到位后,无需再调整,是免维护的设备。

5 应用实例

在某大型大米加工厂,由于其单线产量较大,需要把1台提升机输送的大米,平均分配到6台白米筛进行筛理。为了减少设备占地、节约土建投资,这6台白米筛和提升机出料口在同一楼层,大米从提升机出料口到白米筛进料口采用溜管自溜的方式输送,所以6台白米筛上部做分料装置的高度较低。改造之前,采用提升机→小料仓→六根溜管手动插板→6台白米筛的工艺来分料,但料仓下加插板来分料的方式,要求料仓有一定的仓容,并且当流量变化时(前面的工艺设备可能调节流量),以前调节好的插板无法实现均分的作用,就要人工去重新调节。每天因为工艺流量变化,都要人员去调节4~5次,并要注意观察,如果调节不好,不仅分料不好,还会把料仓很快装满,进而堵塞提升机,平均每周都会有堵提升机的情况。因此,该厂后来改为电动的旋转分料器来解决这个问题,但一直存在分料不均的情况。因为提升机是一斗一斗的卸料,无法保证每个斗的料进入每个出料口;而且大米在旋转管中时,有时是顺着提升机出料口的方向流动,此时大米的流动速度较快,对应出料口的大米也会多些,反之当旋转管逆着提升机出料口时,大米的流动速度较慢,对应出料口的大米也会少些,经测定,分料量偏差达到30%。该设备还需配备1.1 kW减速电机,每年(300 d)的实际电耗1.1×24×300×0.8=6 336 kW,以平均工业电费0.7元/kW计,每年增加电费4 435.2元。

采用了无动力均匀分料器后,经过初期调试,一直运行十分稳定。经测定,分料量偏差小于3%。由于通过物料自身重力落料、分料,设备无需动力,既节省了电费,又减少了工人的工作量,还能更好的发挥设备的最佳效能。