不锈钢棒材减定径机的关键技术分析研究*

2020-12-28张丽英郭翰韬任章帅

张丽英,张 蕴,郭翰韬,李 乐,任章帅

(1.山西能源学院 机电工程系,山西 晋中 030600;2.华东理工大学 信息科学与工程学院,上海 201499;3.太原供水集团有限公司,山西 太原 030000)

0 引言

三辊减定径机是KOCKS公司最早研制开发的,由于其具有众多优点,因此不仅在管材、线棒材上广泛使用,在不锈钢领域也同样可以借鉴。某钢厂新建一条生产线,年产量15万吨,产品为Φ16 mm~Φ90 mm不锈钢圆棒,根据原料钢坯的工艺参数与技术要求制定生产工艺流程。此线的核心在棒材减定径机组,减定径工艺可以达到23%减径道次压下量,6%~16%的定径道次压下量。本文主要就此机组关键技术展开分析研究。

1 不锈钢棒材减定径机组机型分析

1.1 Y型三辊棒材减定径机和二辊轧机的对比分析

Y型三辊棒材减定径机与二辊轧机都具有闭环控制与低温轧制这个功能,最低轧制温度达到800 ℃以下,可以满足热机轧制的基本要求,轧制件的力学性能可大大提高,后道工序的热处理量大幅度减少甚至取消,减少了后处理的成本。虽然此三辊棒材减定径机组比二辊轧机机械制造成本高,但其在工艺技术方面明显优于二辊轧机,操作成本大大降低,具体表现在以下方面:

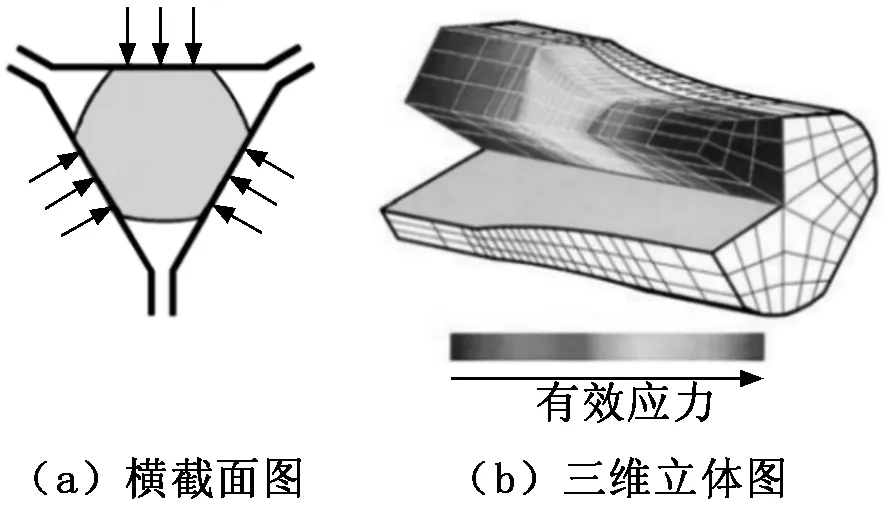

(1)棒材断面上均匀变形。三辊减定径机采用三个辊均匀轧制,对于金属的变形更加有利。三辊孔型中的有效应力如图1所示,三辊压下孔型的有效应力导致了棒材从表面至中心的整个断面上的均匀变形。该特点对于热机轧制及生产在整个棒材上晶粒尺寸均匀的产品是非常理想的。而二辊孔型导致了断面上不同的压下量,表面部分的压下量要大于中心部分。

图1 三辊孔型中的有效应力分布

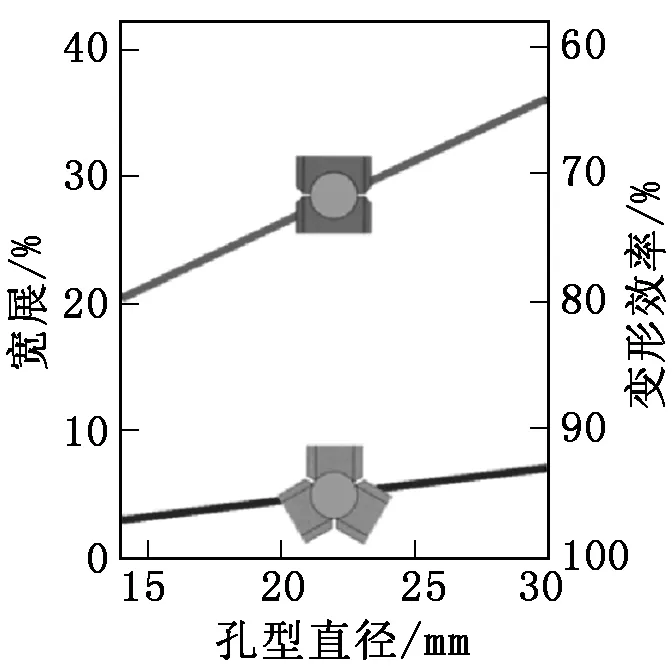

(2)宽展小、变形效率高、温升低。二辊轧机和三辊轧机的宽展和变形效率如图2所示,宽展会受到轧制温度、钢的种类、机架之间的张力等影响,这些参数的变化会给产品公差和轧件单位长度内的体积带来不利,与二辊轧机相比,三辊减定径机的小宽展正好解决了这一弊端,能耗和温升平均降低30%,更是提高了经济效益,保证了更好更一致的产品公差。

图2 二辊轧机与三辊轧机的宽展和变形效率

(3)实现自由尺寸轧制。三辊机组较二辊系统具有更大的自由尺寸范围。自由尺寸范围有赖于每一个孔型系列的最小棒材成品尺寸。“自由定径”轧制的调整范围如图3所示。采用三辊机组同一个孔型系统通过辊缝调整(最大为3 mm)可以轧制直径的变化范围为9%的各个规格的产品且具有同样良好的公差。而二辊孔型对于所有棒材成品规格所允许的自由尺寸范围仅为直径的2%,一般在0.2 mm~0.4 mm,因此采用二辊孔型轧制多种规格的产品时将导致孔型、轧辊、导卫数量及更换作业量十分庞大。

图3 “自由定径”轧制的调整范围

(4)对入口断面波动的补偿。由于显著地降低了宽展的影响,三辊变形可以自动地对入口断面波动进行补偿。通过对三辊机组中三道次轧制前的断面波动与之后的断面波动进行比较发现,这些波动由11.1%降低至2.74%,也就是说,降低幅度大于75%。这就是三辊轧机产品尺寸公差非常好的原因。而对于二辊轧机则需要频繁地测量和调整以处理由于改变轧制参数(钢种、温度,入口断面)导致的宽展的不同。

(5)孔型磨损低。二辊孔型与三辊孔型间另一个基本的差别在于轧辊磨损。二辊与三辊的孔型中轧辊/轧件接触的不同情况导致三辊孔型轧辊与轧件间的速度差别更小,这使得与采用二辊孔型相比,采用三辊孔型不仅轧件表面质量更好、孔型磨损更小且轧辊成本也更低(轧辊和导卫费用降低约30%)。

(6)辊环重量小,机加工简单。

从上述描述可以得出这样的结论:三辊减定径机对于要求以尽可能低的成本生产高质量产品的棒材精轧而言是一种易于操作、具有很大灵活性的理想选择。

1.2 Y型三辊棒材减定径机组与传统三辊轧机的对比分析

Y型三辊棒材减定径机组与传统三辊轧机的共同点是单线、轧制无扭、小间隔机架、机架之间无活套、纵向张力小(也称微张控制)、设备占用空间小。高合金钢的三辊轧制可以在无需切头的情况下连续进行十道次轧制,轧件头部都不会产生劈头;成品轧件尺寸公差范围小,表面质量好;采用快速更换机架的紧凑机组,线上换辊停车时间短。与传统三辊轧机相比,此Y型三辊棒材减定径机组的特点是:

(1)框架是刚性的,并具有在高压下变形的能力。工艺布置时机架排布采用的形式为“Y”(辊轴与辊轴为120°)和倒“Y”型交替排列。三辊机架间互呈180°布置构建出一个无扭轧制机组。因其紧凑性(没有活套),故仅需更小的空间(更短的厂房距离)、简单且造价更低的基础。

(2)在传统的三辊轧机中,每个机架只有一根驱动轴,而其他两个辊则由机架内部的螺旋锥齿轮驱动,如图4(a)所示。而Y型三辊棒材减定径机组每台轧机是由一台电动机带动一台双速比的减速机,变速器输出轴齿轮系统具有三根传动轴,分别驱动三个辊子,如图4(b)所示,这样机架的轧制力和轧制扭矩的允许值比传统机架可高约30%。

图4 传动轴

(3)此棒材减定径机组由于每个机架由一个主电机和驱动系统驱动,因此可以分别设置和调整每个机架的轧制速度,从而控制张紧力,并提高轧辊的利用率(可将轧辊进行多次重车)。

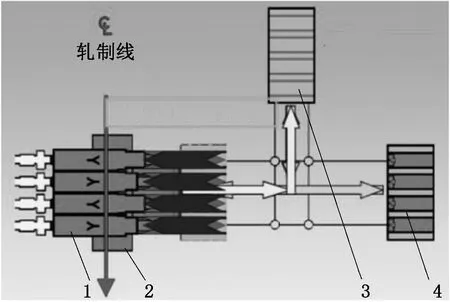

(4)此棒材减定径机组具有机架快速更换系统,如图5所示,机架1位于支撑架2上,该支撑架2上配备有液压夹紧和移动系统(图中未示出),先将装有旧机架的更换小车3移到临时存储区,随后移到专用轧辊间,而装有另一种规格范围的新机架的更换小车4被移到机组前方;然后轧制线上被推上的新机架继续轧件,更换小车3和更换小车4开到等待位。更换机架一次大约需要3 min~5 min,不受吊车能否使用的限制。

1-机架;2-支撑架;3,4-更换小车

1.3 小结

通过以上的分析,结合用户给定的技术与质量要求,考虑市场需求与经济性,选用Y型三辊减定径机。此机组能按最严格的公差要求在很短时间内轧制任何想要的批量、想要的规格,即实现“随机自由”轧制或“即时生产”轧制。

2 棒材减定径机组孔型设计分析

与自由定径范围较小的二辊轧机相比,Y型三辊减定径机组所需的孔型和机架更换次数会大大减少。此机组孔型设计具有很宽的调节范围,从一个入口断面可生产出很大范围的产品尺寸;基于此特点,借助于“单一孔型轧制原理”,在粗中轧中单一孔型轧制产生的不同的入口圆钢断面仅需调节棒材减定径机组中的减径道次就可以得到平衡。具体的孔型系统设计如下:

(1)在粗轧、中轧中应用单一孔型。原来使用的孔型系统是经典的"椭圆形孔-圆形孔",然而三辊孔型序列可以把不连续的圆形孔连接起来,实现了粗轧、中轧单一孔型。而且三辊减定径机占地面积小,使得轧机的改造也更加容易。

(2)如图6所示,不同的横断面(最大差值为△Smax=25%)可以在同一个三辊孔型中轧制。这又使得仅通过调整辊缝在同一个孔型中轧制众多的断面和规格成为可能,从而减少了更换孔型/轧辊的次数及轧制所要求产品组合需要的轧辊和孔型的数量。这一点与调整可能性很受局限的两辊技术相比非常有利。

图6 三辊椭圆孔型进行孔型调整的可能性

(3)采用“切线”型孔型提高成品精度。切线孔型的结构如图7所示,轧槽槽底部分是一段圆弧,槽口部分是与圆弧相切的切线。延伸孔型底部的圆弧角为10°~20°,由三个轧槽围成的孔型近似等于一个弧边三角形,即弧三角孔型(与平三角孔型相似,具有孔型宽展余量大的优点)。精轧孔型(成品前孔和成品孔)槽底部的扩张角为30°,三个轧槽围成的孔型几乎是圆形的(任何成品规格必须确保有两个或更多个精加工孔型)。

(4)棒材减定径机组主要是对圆形进料进行减定径,此时该机组的总变形量并不大。在热轧条件下,只定不减,总变形率为10%~50%。在热机轧制状态下,无论是减径还是定径,都是为了满足再结晶对变形量的要求,总变形率提高到20%~50%。因此,由于设备性能的限制,每个规格区间的最大总变形率随成品直径的增加而减小。在每个规格组距中,每个道次的最大变形率是在机架2,其次是机架3、机架1和机架4最小。

因此,按此孔型设计,最终产品公差控制可达±0.2 mm~±0.5 mm,成材率可以从96.5%增加到97%,并且轧机的热能利用率可以提高约5%。

3 减定径机组最终成品精度

使用该生产线最终成品精度与国标GB/T702—2008对照结果如表1所示。

表1 最终成品精度 mm

4 结语

(1)不锈钢棒材三辊减定径机具有机械性能好、产品尺寸精度和表面质量高等优点,使得前期加工成本与后期处理成本降低。该机能够轧制各种金属,自由规格轧制且无时长限制,是棒材精轧机的理想选择,且易于操作、灵活性更大,经济性得到较大期望值。

(2)棒材减定径机组孔型结构设计使该生产线能够进行大范围的产品尺寸调节,并且从棒材的唯一的入口横截面可以生产出大范围的成品棒材尺寸。