不同RAP 掺量的再生沥青混合料性能试验研究

2020-12-28李利利高珊珊都志强

李利利,高珊珊,都志强,李 刚

(陕西铁路工程职业技术学院,陕西渭南714000)

调查数据显示,沥青路面早期损坏大部分都与水损密切相关,水损即水分破坏沥青与集料,受交通载荷与外界环境等因素影响,导致路面松散、坑洼,甚至局部发生结构性破坏。目前国内外选用了各种方法进行沥青再生技术研究,根据施工温度主要分为热再生、温再生、冷再生,热再生以加热方式软化老化沥青,与新的沥青混合,在集料表层形成致密薄膜,可有效防止水分浸入;温再生则利用温拌剂降低沥青黏度,以此降低施工加热温度;冷再生即通过乳化沥青,混合料强度则依赖于缓慢的破乳过程。但是这些再生技术都存在一定缺陷,热再生与温再生在施工时需加热处理,环境污染与能耗严重,沥青老化;传统冷再生在施工时强度形成过于依赖破乳效率,初始强度过低、增长速度过慢,且温度敏感性较大。对此,本文采用了改进冷拌再生沥青,以生成混合料,在施工时不需加热与破乳,只需有机溶剂与固化剂反应,便可形成强度,节能环保,性能良好[1]。

1 试验准备

1.1 原料

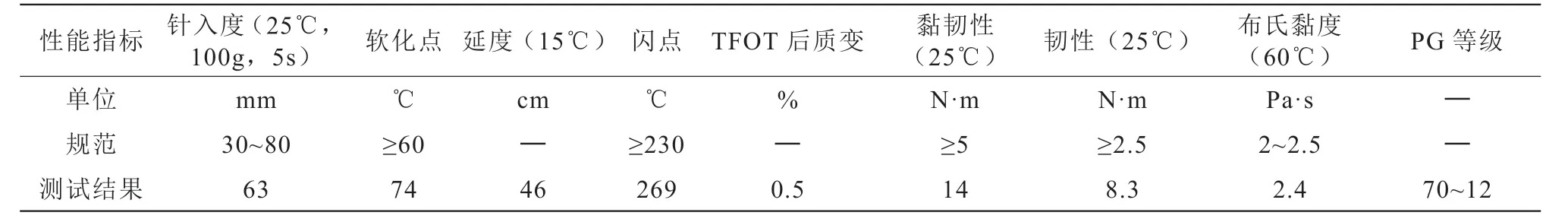

选用自制改进冷拌沥青,即基于水性环氧树脂与硅烷偶联剂改性基质沥青,并添加有机溶剂加以稀释。固化剂则是由水泥与偏高岭土融合所得,有机溶剂可与固化剂发生火山灰效应,以促使沥青于2h 之内快速具备强度[2],技术指标具体见表1。

表1 改性改进冷拌沥青技术指标Table 1 Technical indexes of modified cold mix asphalt

RAP 原级配即AC-16,通过铣刨、破碎、筛分之后,结果具体见表2。

表2 筛分结果Table 2 Screening results

粗集料则选择与沥青之间保持较好粘附性的碱性石料石灰岩,细集料选择石灰岩石屑,矿粉选择石灰石矿粉,技术指标与既有规范明确相符[3]。

1.2 方法

冷拌再生沥青混合料的性能试验以《公路工程沥青及沥青混合料试验规程》为依据,集料试验以《公路工程集料试验规程》为依据,指标要求则以《公路沥青路面再生技术规范》与《公路沥青混凝土路面施工技术规范》为参考。在冷拌再生沥青混合料制备过程中,首先在搅拌锅中同时倒入固化剂、矿粉、RAP、集料,混合搅拌1min 直到均匀,其次基于常温状态根据比例添加改进冷拌沥青,拌和3min 之后,便可获得冷拌再生沥青混合料。

拌和RAP、矿粉、沥青,以促使沥青充分包裹依附于集料表层,添加1.6% 水泥与水充分搅拌,在静置30min 之后,通过马歇尔试验分别夯实两面50 次,基于不脱模60℃烘箱养生2d 之后,再次夯实25 次,冷却静置到常温状态,直到养生时间,然后脱模成型。试件的高度控制在62.2mm~64.8mm 之间。沥青的最佳用量需遵循热拌沥青混合料配合比,通过马歇尔试验所获力学指标与体积指标加以分析[4]。本文为评估不同RAP 掺量对再生沥青混合料性能的影响,进行了浸水马歇尔试验与冻融劈裂试验,以测定混合料的稳定度、力学性能与水稳定性。

2 试验结果分析

2.1 含水率

根据《公路工程土工试验规程》的无机结合料稳定土夯实方法测试,获取含水率与干密度的关系曲线,最大干密度对应最佳含水率。矿粉性能具体见表3。

表3 矿粉性能指标Table 3 Performance index of mineral powder

2.2 沥青最佳用量

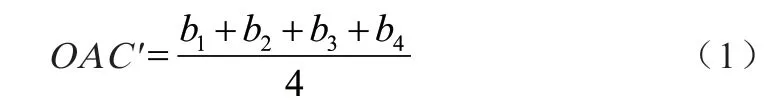

冷拌再生沥青混合料中沥青的最佳用量通过马歇尔试验测定,对不同用量状态下不同RAP 掺量再生混合料相关参数进行测试,即毛体积密度、孔隙率、矿料间隙率、沥青饱和度、稳定度、流值[5]。最佳沥青用量即:

式(1)中b1代表毛体积密度最大时对应沥青用量;b2代表成型稳定度最大时对应沥青用量;b3代表空隙率中值所对应沥青用量;b4代表沥青饱和度中值所对应沥青用量。

基于所有指标满足技术要求范围,获得此范围相应最小沥青用量及其相对最大用量,即:

则最佳沥青用量,即:

不同RAP 掺量下再生混合料最佳沥青用量试验结果具体见表4 所示。

表4 沥青最佳用量试验结果Table 4 Test results of optimum asphalt consumption

由表4 可以看出,在RAP 掺量逐步增加的趋势下,冷拌再生沥青混合料的沥青最佳用量随之减少,体积指标变化并不显著,稳定度逐步降低,流值却逐步增大[6]。这主要是因为RAP 表层处于老化沥青的包裹下,老化沥青可于旧集料的表层形成薄膜,从而降低吸油能力。旧集料掺量增加,沥青的薄膜作用就会更加突显,所以,基于同级配,沥青混合料的沥青最佳用量会在RAP 掺量增加趋势下,随之减少。老化沥青在集料的表层构成薄膜,但是未与新沥青混合料相互融合,很难生成较高强度。所以随着RAP 掺量增加,沥青混合料承载力下降,稳定度降低,抗变形能力缩减,流值便会逐步增大。

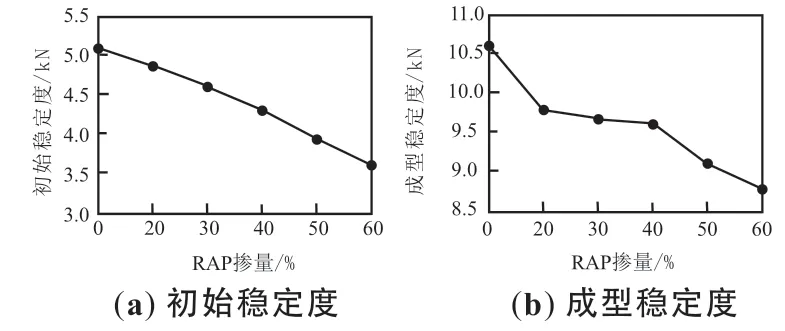

2.3 混合料的稳定度

基于马歇尔试验方法,在试件制备成型之后,处于室温状态下养护2h 之后,脱模,并进行初始稳定度试验测试;处于室温状态下养护12h 之后,脱模,并进行成型稳定度试验测试。不同RAP 掺量下再生沥青混合料的初始稳定度与成型稳定度试验结果[7]具体如图所示。

图 1 初始稳定度与成型稳定度结果示意图Fig. 1 Schematic diagram of initial stability and molding stability results

由图1 可知,在RAP 掺量不断增加的趋势下,再生沥青混合料初始稳定度与成型稳定度逐步下降,并且掺量对于初始稳定度的影响相对显著。制备的试件初始稳定度全部保持于3.6kN 以上,与传统冷拌沥青混合料初始稳定度相比较,水平明显较高;试件成型稳定度则都大于8.1kN,强度值接近热拌沥青混合料。

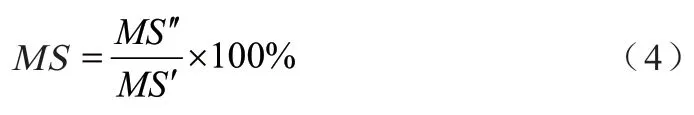

2.4 混合料的水稳定性

就冷拌再生沥青混合料性能而言,抗水损害能力是其主要技术指标。据此,本文通过浸水马歇尔试验与冻融劈裂试验,测试了再生沥青混合料的水稳定性。在浸水马歇尔试验过程中,根据要求安排两组试件,第一组放置在24℃~26℃的恒温状态水箱中,保持大约35min,以测试马歇尔稳定度(MS');第二组放置在大约24℃~26℃的恒温状态水浴箱,保持大约2d,以测试马歇尔稳定度(MS")。其中,浸水残留稳定度(MS)即:

在冻融劈裂试验过程中,第一组放置在24.5℃~25.5℃的恒温状态水箱中,保持大约2h。计算劈裂抗拉强度,即:

第二组则需真空饱水15min,浸水30min,放置在塑料袋中,添加10mL 水,密封放置在-20℃~16℃状态的冰柜中,保持16h,然后放置在59.5℃~60.5℃恒温状态的水槽中,保持1d,放置在24.5℃~25.5℃恒温状态的水箱中,保持2h。计算劈裂抗拉强度,即:

计算冻融劈裂抗拉强度比,即:

tE′ 代表第一组劈裂抗拉强度;tE′′ 代表第二组劈裂抗拉强度;FSE代表冻融劈裂抗拉强度比;tF′ 代表第一组未冻融循环处理时承载最大值;tF′ 代表第二组冻融循环处理后承载最大值;h′ 代表第一组高度;h′ 代表第二组高度。

试验测试结果[8]具体如图2 所示。

图2 浸水残留稳定度与冻融劈裂强度结果示意图Fig. 2 Schematic diagram of the results of the ratio of the residual stability of immersion and the splitting strength of freeze-thaw

由图2 可以看出,在RAP 掺量逐渐增加趋势下,浸水残留稳定度与冻融劈裂强度随之降低,下降幅度逐步增大;相比浸水残留稳定度,冻融劈裂强度下降更为显著。这主要是因为RAP 掺量与新沥青混合料之间未共混,粘附力不足,基于浸水与冻融双重作用,二者黏连状态逐步损坏,并且随着RAP 掺量增加,水损害条件逐渐恶化,黏连状态破坏现象则会愈发严重。所以,在20%、30%、40% RAP 掺量下,冷拌再生沥青混合料的浸水残留稳定度与冻融劈裂强度较高,水稳定性良好。但是RAP 掺量达到50%、60% 时,冷拌再生沥青混合料的抗水损性开始快速下降,根本无法满足性能要求。

2.5 混合料的力学性能

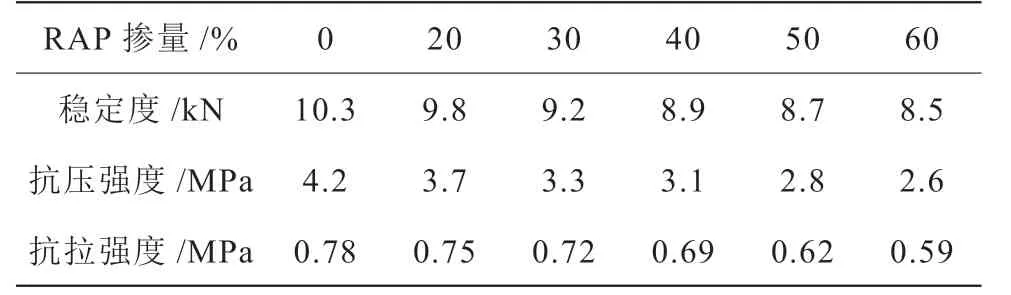

马歇尔稳定度可有效评估混合料抗压强度,劈裂强度可间接评估混合料抗拉强度,所以基于马歇尔稳定度、劈裂强度、无侧限抗压强度评估不同RAP 掺量下再生沥青混合料的力学性能。马歇尔稳定度与劈裂强度基于上述再生沥青混合料最佳含水率与沥青用量为标准;无侧限抗压强度试验则在试件成型脱模之后开展抗压强度测试。测试结果[9]具体见表5。

表5 稳定度、劈裂强度、抗压强度测试结果Table 5 Test results of stability, splitting strength and compressive strength

由表5 可知,随着RAP 掺量的增加,冷拌再生沥青混合料的马歇尔稳定度、抗压强度、劈裂强度呈现逐步下降趋势,在掺量到达60% 时,劈裂强度已无法满足既定规范,这就说明RAP 掺量对于冷拌再生沥青混合料抗压强度与抗拉强度的影响显著。

3 结论

在RAP 掺量逐步增加的趋势下,冷拌再生沥青混合料的沥青最佳用量随之减少,体积指标变化并不显著,稳定度逐步降低,流值却逐步增大;再生沥青混合料初始稳定度与成型稳定度逐步下降,并且掺量对于初始稳定度的影响相对显著;浸水残留稳定度与冻融劈裂强度随之降低,下降幅度逐步增大,相比浸水残留稳定度,冻融劈裂强度下降更为显著;RAP 掺量对于冷拌再生沥青混合料抗压强度与抗拉强度的影响显著。RAP 最佳掺量为40% 时,最佳沥青用量为4.4%,初始稳定度为4.39kN,成型稳定度为9.59kN,浸水残留稳定度为84.4%,冻融劈裂强度比为77.2%。