W-Mo对Si-Cr-Ti高温抗氧化涂层组织的影响性能研究

2020-12-28白晓东

白晓东,刘 尖,梁 斌

(宁夏东方钽业股份有限公司,宁夏石嘴山 753000)

铌及其合金熔点高、耐腐蚀性好,密度与钢近似,强度有可能保持到1 649.9℃,而且韧脆转变温度低,塑性极好,所以广泛应用在航空、航天、电子、冶金和轻工等行业的高温结构部件。然而,铌及其合金在高温氧化环境中严重退化,纯铌甚至在600℃就发生表面粉化氧化现象,这严重制约了铌及其合金应用。因此,研究并提高铌及其合金的高温抗氧化性能具有重要的意义。实践证明,表面涂层保护是兼顾铌合金高温力学性能与抗氧化性能切实有效的途径[1]。Si-Cr-Ti涂层体系在高温时具有抗氧化性能好、涂层表面自我修复能力强、原材料价格低、制备工艺流程易掌握等特点。研究[2~4]证明,通过添加适量稀土氧化物或者改性元素(如钼、锆、锗等)可提高涂层的抗氧化性能。本试验用Nb521铌钨合金试片为基材,采用料浆烧结法制备的Si-Cr-Ti-W-Mo硅化物涂层,通过调整W-Mo配比来研究W-Mo配比量对涂层的致密性、涂层与基体的结合强度、涂层的高温抗氧化性能等的影响。

1 试 验

1.1 试样的制备

试验的基体材料Nb521铌钨合金(Nb-5W-2Mo-1Zr),用剪板机把试样剪切为尺寸为70 mm×8 mm×1 mm,将试样用砂纸打磨边缘、超声波清洗、纯水清洗后烘干待用。

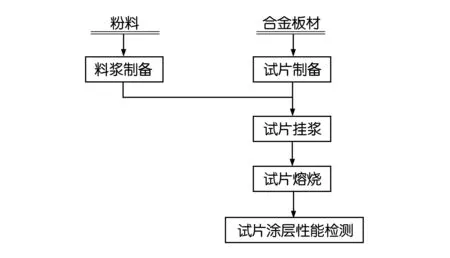

1.2 涂层的工艺路线及制备

工艺路线说明:如图1所示由各种元素的粉料调制成浆料备用,将合金板材裁剪成试片,将试片喷涂浆料,将喷涂好的试片放入真空炉熔烧,得到试片,对试片进行性能检测。

图1 涂层工艺路线

涂层浆料的主要原料:硅粉(99.5%)、铬粉(99.5%)、钛粉(99.5%)、钨粉(99.5%)、钼粉(99.5%),加入一定量的粘结剂和酒精配成料浆,球磨36 h后制备出浆料,浆料选用合适的配比,主要以Si,Cr和Ti为主,添加不同含量的 W、Mo元素,制备2种配方,其中1#配方采用W含量10%,Mo含量10%,其余为用 Si,Cr和 Ti。2#配方采用 W含量5%,Mo含量 5%,其余为用 Si,Cr和 Ti。把 1#、2#配方浆料利用喷漆枪喷涂在试片上,试片干燥0.5 h后放置在真空炉中在1 350~1 460℃下保温0.5 h后随炉冷却至室温得到试样。

1.3 性能检测和分析

将试片放置在高温测试台上采用低电压大电流直接通电加热方式,红外测温仪测温。抗氧化性能试验:在静态空气中试片20 s升温到1 700℃试验温度,进行保温,涂层表面出现缺陷时记录时间。

采用Sirion200场发射扫描电子显微镜,分析试片氧化前涂层表面和断面形貌特征;分析涂层与基体的结合度。

2 试验结果

2.1 铌钨合金涂层的表面及剖面

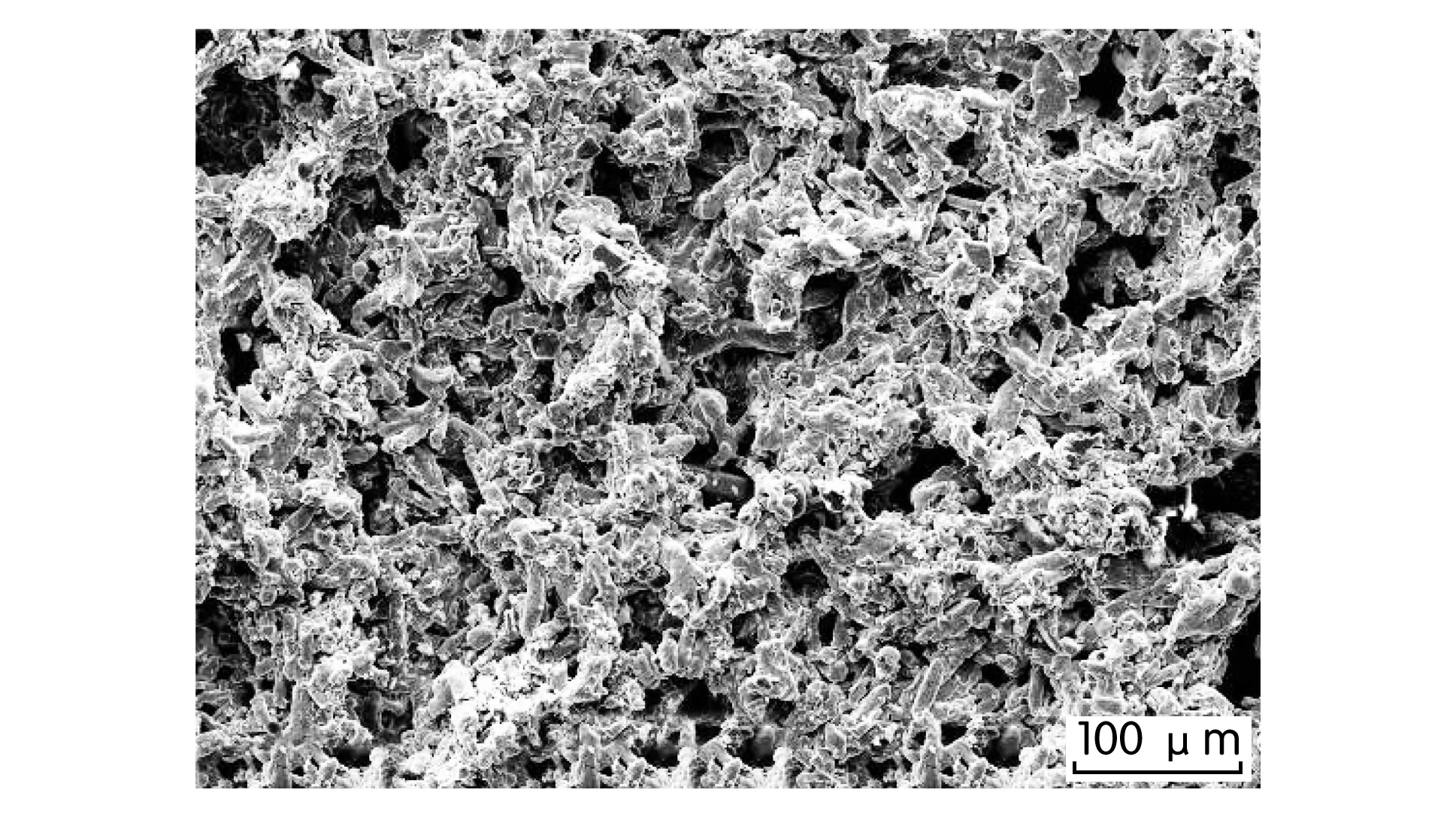

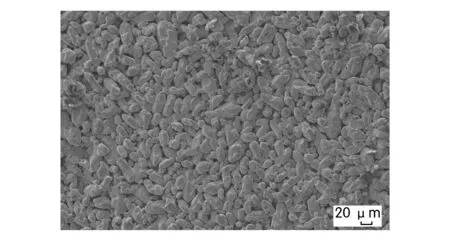

图2 1#配方涂层表面形貌图

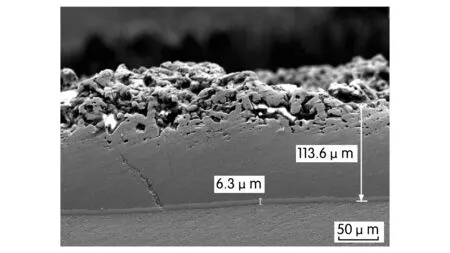

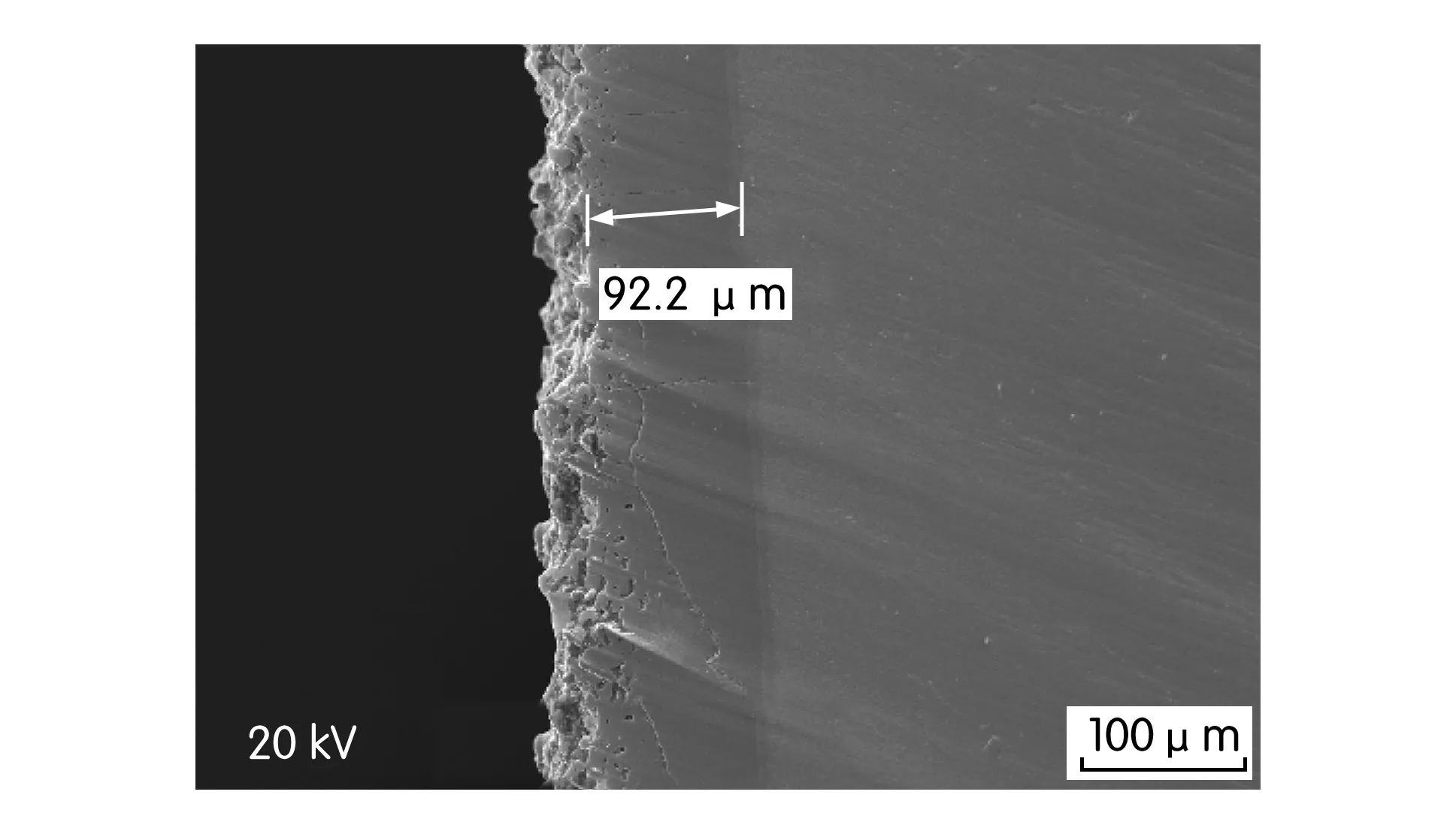

图3 1#配方涂层横截面图

图4 2#配方涂层表面形貌图

图5 2#配方涂层横截面图

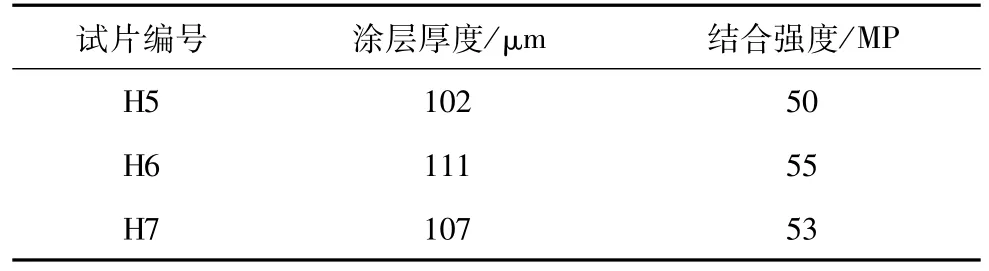

铌钨合金涂层的表面及剖面图如图2~图5所示。从图2、图3可以看出1#涂层烧结后表面为蜂窝状连接状态分布,涂层布满孔洞。从图4、图5可以看出涂层烧结后的表面为椭圆球状连接状态分布,椭圆球状结合紧密,椭圆球状尺寸大小均匀,有序排列,涂层表面无孔洞。涂层分为三层:过渡层、中间层、表层。过度层有利于提高涂层与基材的结合强度,一般为4~8μm。中间层为涂层致密层,一般为80~90μm,内部应无孔洞、裂纹,组织均匀致密,能提高涂层的抗氧化性能和抗冲刷能力。表层缓解高温抗氧化时的涂层表面热应力变形和提高涂层抗挥发能力,表层一般为10~15μm。

2.2 铌钨合金涂层的基本性能

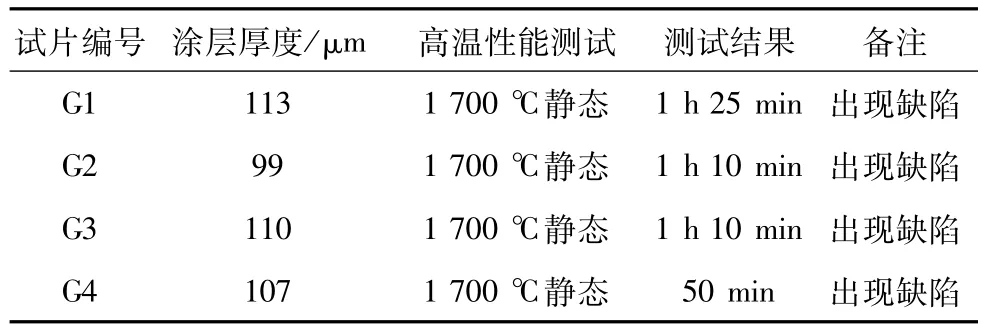

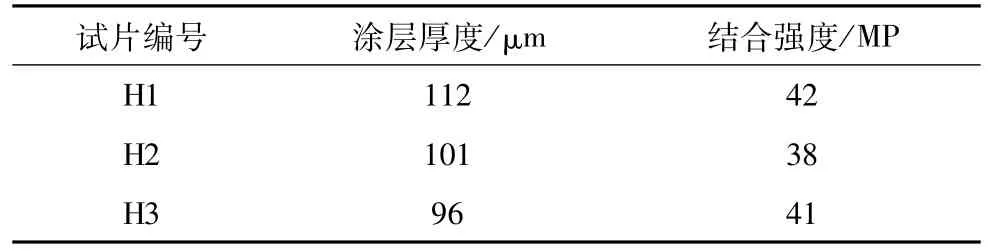

1#涂层试片及高温性能测试见表1,由表1可知,1#涂层配方不能满足Nb521铌钨合金高温1 700℃抗氧化性能的要求,不能作为Nb521铌钨合金高温防护涂层。1#涂层试片及结合强度测试见表2,从表2可以看出,1#配方涂层结合强度为38~42 MP,不是很高,主要是由于涂层表面为蜂窝状连接状态分布,涂层布满孔洞,涂层烧结不密实,涂层与基材结合力差。

表1 1#涂层试片及高温性能测试

表2 1#涂层试片及结合强度测试

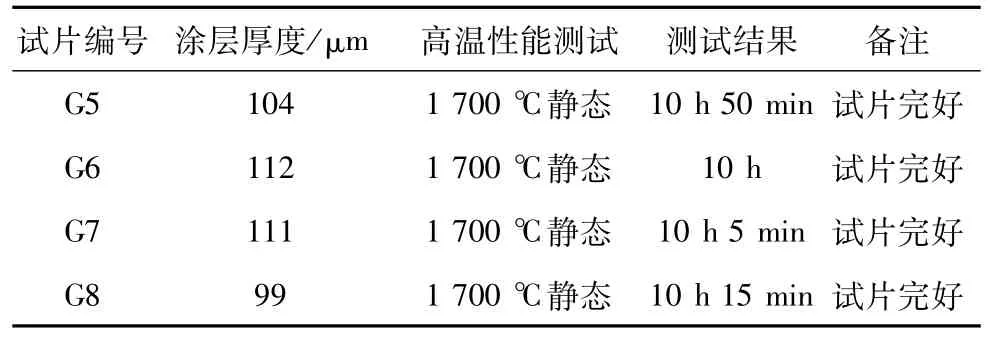

2#涂层试片及高温性能测试见表3,从表3可以看出,2#涂层配方在1 700℃静态性能测试达到了10 h以上,2#号涂层配方满足Nb521铌钨合金高温1 700℃抗氧化性能的要求,可以作为Nb521铌钨合金高温防护涂层。2#涂层试片及结合强度测试见表4,从表4可以看出,2#配方涂层结合强度为50~55 MP,主要是由于涂层表面为平整,涂层烧结密实,涂层与基材结合力强。

表3 2#涂层试片及高温性能测试

表4 2#涂层试片及结合强度测试

3 讨论与分析

从表1测试结果来看,1#的涂层在1 700℃静态性能测试为1 h左右,效果不理想。对涂层高温性能测试前的涂层组织分析,W元素熔点为3 380℃,Mo元素熔点为2 610℃,W、Mo元素以颗粒的形式在涂层中,未被溶化,W、Mo元素只能固熔一部分,过多的W、Mo元素以颗粒的形式漂浮在涂层表面,在高温测试过程中,W元素会被迅速氧化为WO2、WO3,表面形成小孔洞,氧沿着孔洞破坏涂层。在高温测试过程中,Mo元素会被氧化为MoO3,由于空气中的N气在1 500℃会使一部分Mo元素氧化为Mo3N2,表面迅速形成小空洞,氧沿着孔洞破坏涂层,在高温测试过程中,由 WO2、WO3和 MoO3、Mo3N2表面形成的小孔洞共同作用于涂层表面形成沟壑、孔洞,氧气会沿着沟壑直达涂层内部,加速涂层的氧化,导致涂层的高温抗氧化性能的降低。1#涂层截面图如图6所示,从图6中看出涂层的表层与中间层有气孔产生,主要是由于涂层氧化会产生一定量气态物质,当达到一定的压强,会从涂层中脱离,在表层与中间层留下孔洞,孔洞会破坏表层的保护膜,不利于涂层高温抗氧化。从氧化层的厚度和颜色判断,涂层在高温测试中,氧化层不断脱落、弥合,最终氧化层失效。

图6 1#配方涂层1 700℃氧化1 h 10 min

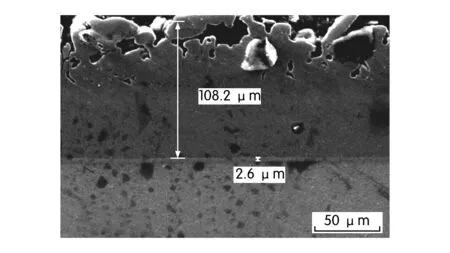

从表3测试结果来看,2#的涂层在1 700℃静态性能测试达到了10 h以上,从图4、图5可以看出,2#配方涂层表面平整,组织紧密,颗粒为椭圆形,涂层中间层分为第二外层、内层两层,第二外层可以有效补充外层挥发的成分,同时担当阻挡氧元素入侵的责任,而内层与扩散层紧密结合,不仅可以补充外层元素损失,同时可以补充加固扩散层,使涂层与基材紧密结合。W、Mo元素以颗粒的形式在涂层中,未被溶化,适量的W、Mo元素固熔在涂层内部,使得涂层整体组织严密,有效阻挡氧元素的入侵,其氧化物具有高的生成热焓和高的熔点,提高了涂层抗氧化寿命。如图7所示,从图7中能看出高温测试后的涂层的厚度变厚,与高温测试前的涂层厚度相比,涂层的表层出现不规则的孔洞、沟壑致密性降低。氧化后的涂层表面形成玻璃层,其玻璃层为复合玻璃膜,高温稳定性强、挥发度小、与基材热膨胀系数基本相同,减少涂层出现孔洞、裂纹,其主要成分SiO2,在高温状态具有良好的流动性,来填补涂层表面出现的裂缝等,提高涂层抗氧化寿命。2#的涂层试片测试后图片如图8、图9所示,试片表面无孔洞、裂痕、脱落、黑点,试片完好。

图7 2#配方涂层1 700℃氧化10 h

图8 G5#试片1 700℃测试10 h 50 min

图9 G8#试片1 700℃测试10 h 15 min

在高温抗氧化的过程中,首先要求涂层的主体需要有很低的氧化速率,这样使涂层能够长时间的防护或表层抗氧化。涂层的主体需要短时间氧化,形成流动的氧化物来弥补裂缝、孔洞,减小氧对基材的腐蚀。Si-Cr-Ti-W-Mo涂层体系中,首先,涂层在熔烧的过程中,涂层的中间层的Cr、Ti、W同基材中的Nb反应为MSi2化合物,涂层中间层的主要成分由MSi2化合物组成,在高温抗氧化的过程中,主体中间层的 Si、Cr、Ti、W、Mo沿着浓度依次扩散至表层被逐渐氧化,表层的 Si、Cr、Ti、W、Mo氧化后生产氧化物,氧化物随着时间不断挥发,主体中间层的Si、Cr、Ti、W、Mo不断减少,表层的氧化膜不能持续产生,由MSi2转变为NbSi2,NbSi2氧化为 Nb5Si3,二元硅化物Nb5Si3基本不抗氧化,扩散层厚度增加而主体中间层厚度减少,主体中间层的Si元素不断地消耗,表层缺乏Si元素形成不了SiO2玻璃层,没有了玻璃层填补裂缝,涂层会被氧迅速氧化,氧元素进入基材迅速氧化,涂层失效。

4 结 论

1.料浆烧结法在铌钨合金上制备Si-Cr-Ti-W-Mo涂层,该涂层在1 700℃寿命达到了10 h以上,具有良好的抗氧化能力,涂层结合力达到50 MP。

2.配料中加入过多的W、Mo元素会造成二次熔烧后部分未固熔的W、Mo,在表面形成不熔的颗粒依附在涂层的表面,高温测试时,在涂层表面形成沟壑,氧气会沿着沟壑直达涂层内部,加速涂层的氧化,降低涂层高温抗氧化性能。

3.涂层中适量的W-Mo含量使得涂层整体组织严密,1 700℃高温测试时,表面由于氧化产生密实的氧化膜有效阻挡氧元素的入侵,其氧化物具有高的生成热焓和高的熔点,提高了涂层抗氧化寿命。