降低铜阳极泥沉金后液含金量的工业试验

2020-12-28张晓兵伍依爱

张晓兵,余 珊,伍依爱

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北黄石 435002)

铜电解阳极泥在回收贵金属金、银前,一般先需要进行预处理[1~4]。某冶炼厂铜电解阳极泥通过硫酸化焙烧[5,6]后,焙砂(脱硒渣)经过分铜[7]后氯化分金[8,9],分金后液进行亚硫酸钠沉金[10,11]生成粗金粉,沉金后液调pH值后生成铂钯精矿,铂钯精矿进入下步工序再进行金、铂、钯等贵金属元素的分离[12]。目前,沉金工序生产时溶液中经常出现不易沉淀的絮凝状颗粒,导致部分含金颗粒随着沉金后液进入到铂钯精矿中,造成金的分散损失加大,进而造成金的生产成本上升。

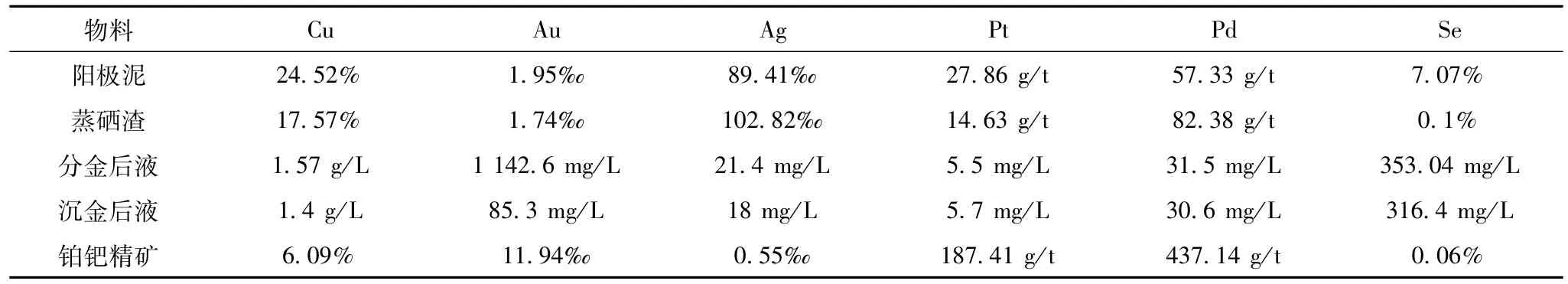

1 主要物料

各工序主要物料成分见表1。由表1可知,有必要对沉金工序进行工业试验的优化,以降低沉金后液的含金量。

表1 主要物料成分表

2 试验部分

2.1 试验原理

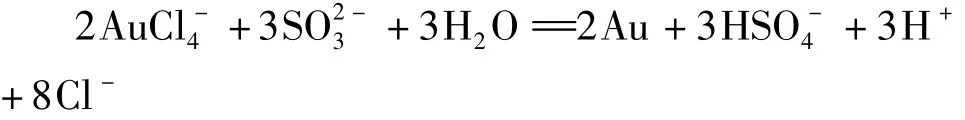

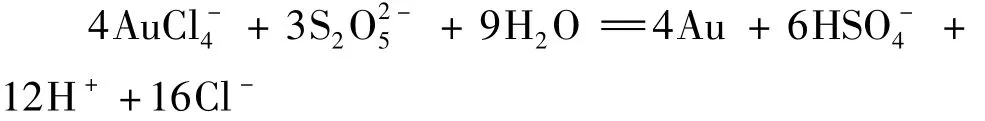

沉金过程的原理是在分金后液中,加入还原剂发生以下反应。

还原剂亚硫酸钠[13]的反应为:

还原剂焦亚硫酸[14]的反应为:

2.2 试验过程

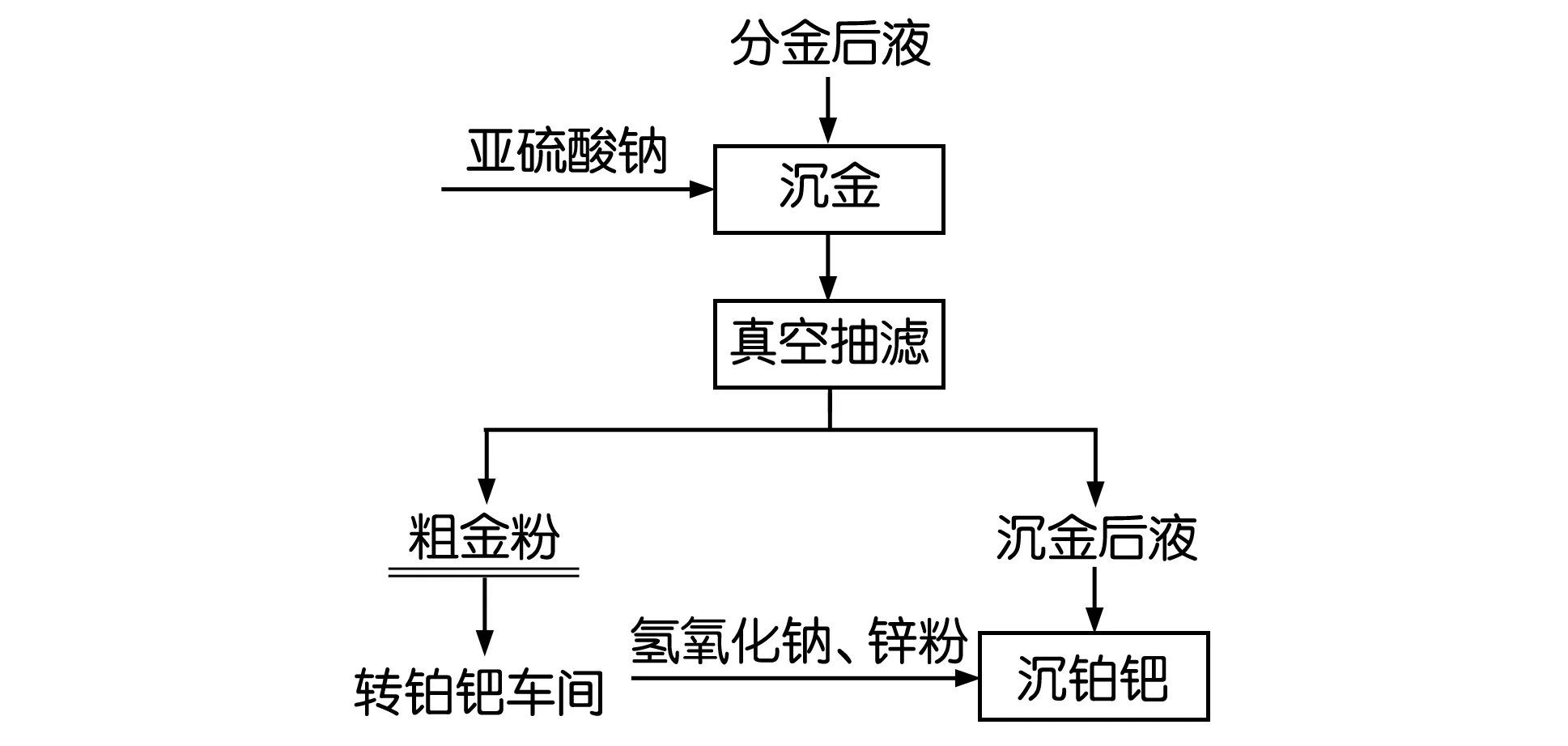

试验用的原液为分金岗位正常生产时产出的分金后液,试验试剂主要有亚硫酸钠(Na2SO3)、焦亚硫酸钠(Na2S2O5)、工业硫酸(H2SO4,98%)、氢氧化钠(NaOH)、氯酸钠(NaClO3)等。具体工艺流程如图1所示,该厂分金工艺采用的是目前主流的氯化法,氧化剂为氯酸钠,分金后液的金还原采用的还原剂为亚硫酸钠或焦亚硫酸钠。沉金反应在一个容积20 m3的反应釜中进行,溶液体积控制在17 m3左右,反应完成后,澄清1~2 h左右,然后将上清液(约15.5 m3)通过旁通阀直接排放至沉金后液槽作为沉铂钯工序的原料。反应釜底部剩余的1.5 m3底液通过真空过滤桶过滤后,尾液排入沉金后液槽,滤饼部分即为该工序产品——粗金粉。

图1 沉金工艺流程图

2.3 分析检测方法

采用电感耦合等离子体光谱分析方法(ICP)分析溶液和渣中各元素含量。

3 结果与讨论

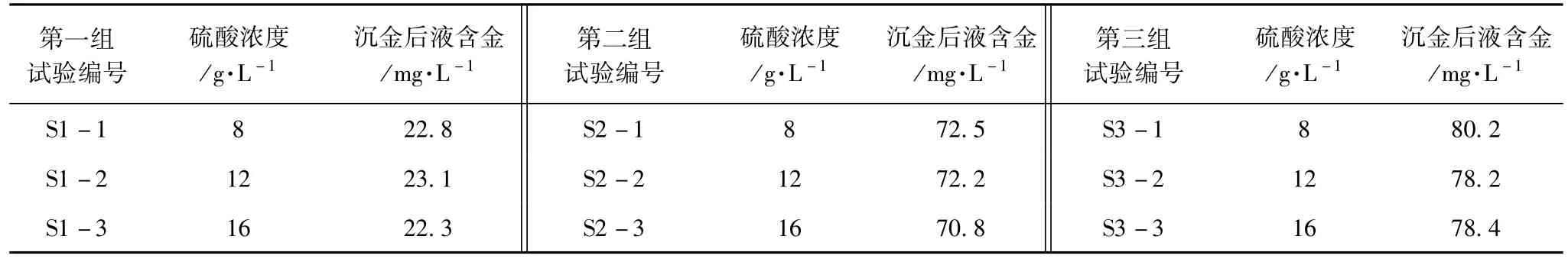

3.1 沉金过程硫酸浓度的影响

为了判断硫酸浓度的升高对沉金中悬浮物的沉降是否有促进作用,在生产现场进行了沉金过程中加酸的小试,当加入98%的浓硫酸后,浑浊的溶液立刻变清亮,但未见金粉沉降,推测加酸并没有加速金粉沉降。试验结果见表2。根据表2的试验结果可以得出,在目前的酸度环境下,是否提高酸度对沉后液含金量的影响很小。

表2 硫酸浓度对沉金后液含金量的影响

3.2 沉金过程升温赶氯的影响

根据反应原理,溶液中氯离子的减少,应有利于金粉的沉降,且在高酸高氯的氛围下,已沉降的金粉也会发生反应,重新被氧化成AuCl-4(俗称返溶)。而分金后液中的氯离子,来源于分金反应过程中添加的氯酸钠,目前添加量为9包/釜,每包25 kg,分金过程中氯酸钠的过量添加主要是为了降低分金渣中的含金量。

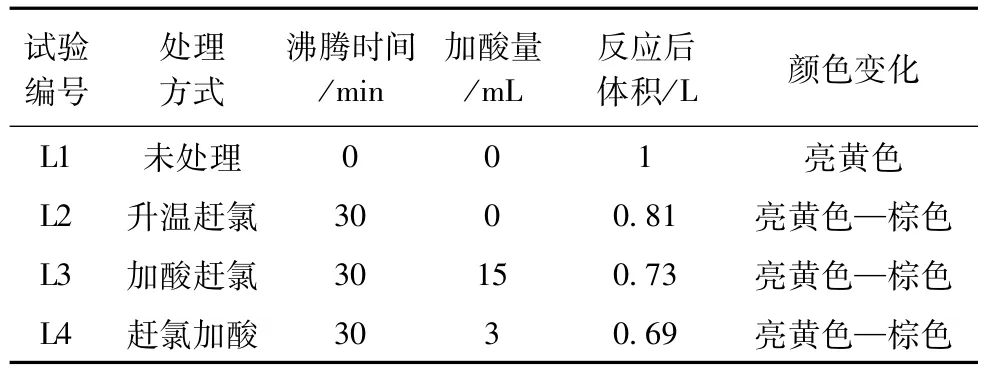

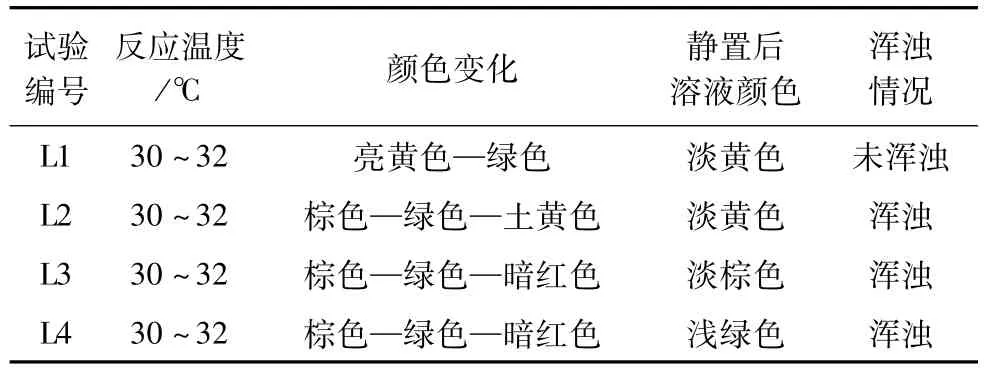

根据氯气在水中的溶解度随温度的升高而降低的现象,设计了4组升温赶氯的对比试验,各取1 L分金后液在烧杯中进行试验,具体情况见表3。赶氯完成后进行了降温后沉金,试验情况见表4。

其中试验编号L4是赶氯加酸,即温度升至沸腾后加酸,反应太过剧烈,溶液有飞溅现象,加3 mL后停止,工业生产中也不允许在高温溶液中加酸,该方案不可行。试验编号L2、L3、L4均为分金后液进行了升温处理,分金后液中均未有固体析出,溶液颜色都出现了亮黄色到棕色的转变过程,初步判断为氯气的颜色,赶氯有利于溶液中氧化性氛围的降低。赶氯后的分金后液,再进行沉金,溶液均迅速变浑浊,有大量金粉析出,且金粉团聚现象较好,静置一段时间后,均在1 h内澄清,固液出现明显界线。而未处理的L1沉金时未出现浑浊。

表3 分金后液处理情况

表4 各组沉金情况

由于沉金后液在沉铂钯工序作为原料进行生产时,需加碱使溶液呈弱碱性,在沉金工序加酸,会使沉铂钯工序成本出现对应上升,因此在加酸没有明显优势的情况下,暂不考虑在沉金工序即分金后液中加酸。因此,选择最佳方案L2,即对分金后液进行升温赶氯。

3.3 沉金过程温度的影响

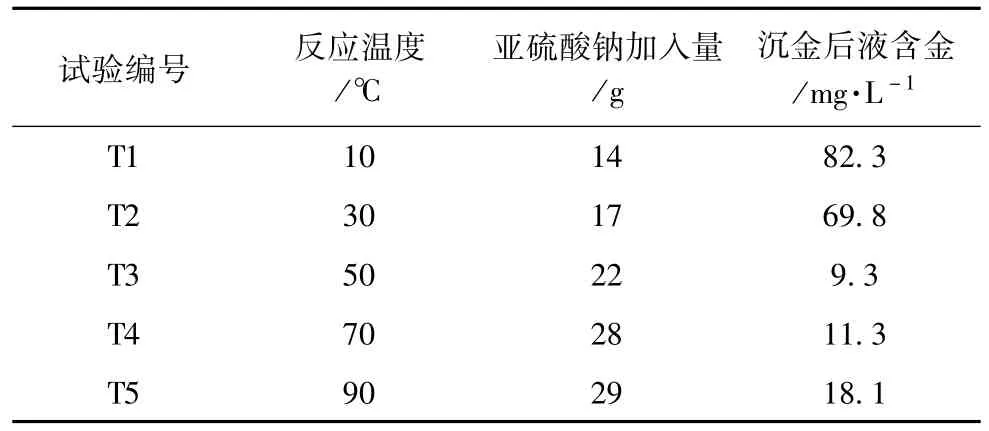

工业生产中,反应釜的升温由反应釜夹套通蒸汽完成,升温后再降温,所需时间较长,生产时间和常温沉金相比需大大延长,为找出沉金反应的最佳温度,从10~90℃每20℃为一个间隔分别取1 L分金后液进行试验,结果见表5。

表5 温度变化对沉金后液的影响

由于沉金反应亚硫酸钠的加入量是根据反应终点的判断来进行加入量的调节,因此不同的温度下,亚硫酸钠的添加量有所区别。根据表5的试验结果可知,随着温度的升高,沉金后液含金量下降明显,而当温度超过50℃时,沉金后液含金量并未出现明显降低,初步判定50℃为生产时最佳反应温度。

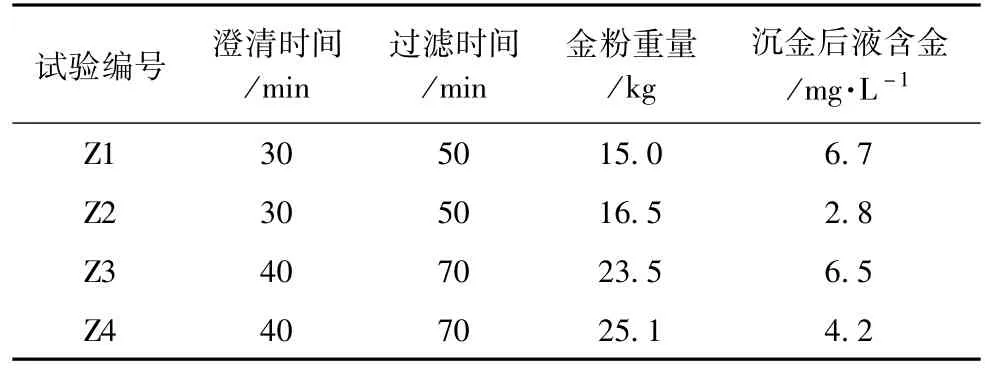

为验证50℃时在工业生产中的具体效果,进行了现场工业试验,试验结果见表6。

表6 50℃时沉金工序综合影响

验证结果显示,50℃作为生产作业时的反应温度是可行的,沉金后液含金量与之前在常温下的平均含金量85.3 mg/L相比,得到了大幅度降低。

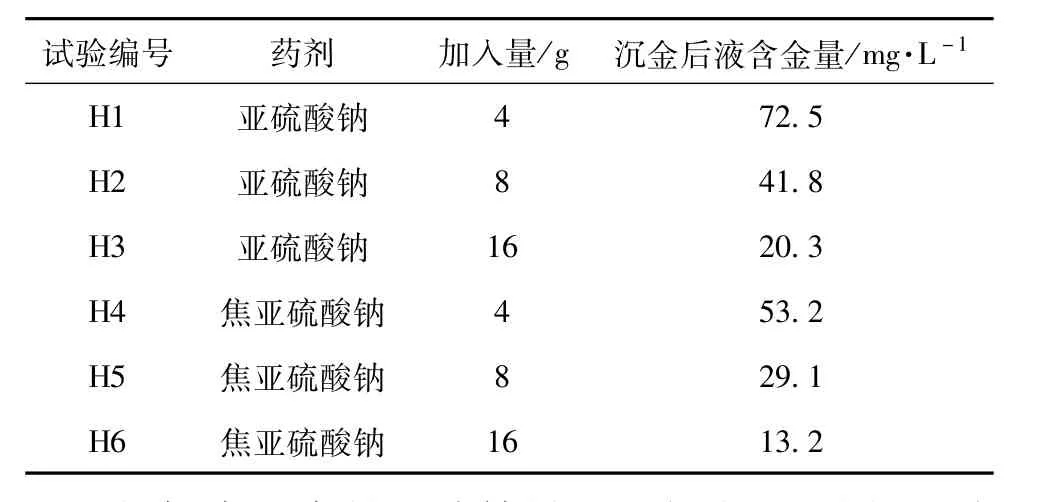

3.4 沉金过程还原剂的影响

沉金反应的还原药剂,根据市场价格波动,除亚硫酸钠外,有时也会采用焦亚硫酸钠,为对比分析2种药剂在50℃时,反应效果是否一致,在现场各取1 L原液进行对比,试验结果见表7。

表7 50℃时药剂种类对沉金后液含金量的影响

根据表7中的试验结果可以得出,无论是亚硫酸钠还是焦亚硫酸钠,在50℃时,效果趋势都基本一致,随着还原剂加入量的加大,沉金后液含金量逐渐降低;其中等量加入时,焦亚硫酸钠效果稍好,这与焦亚硫酸钠中SO2的有效含量更高有关,但焦亚硫酸钠的市场单价比亚硫酸钠稍高。因此,从成本考虑,优先选择亚硫酸钠作为沉金还原剂。

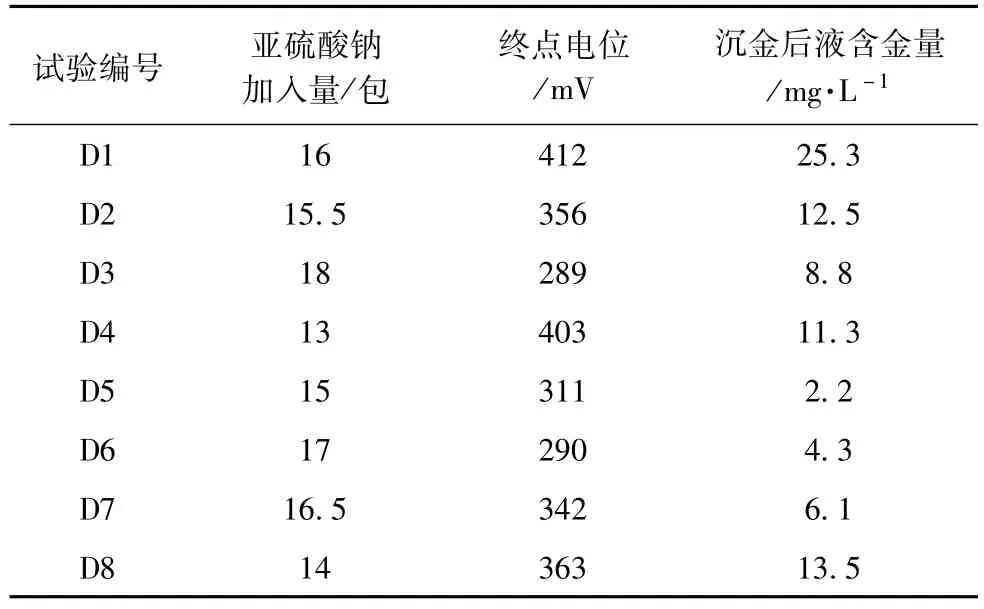

3.5 沉金过程终点电位的判断

实际生产时,亚硫酸钠的添加终点都是通过现场取样肉眼观察溶液的浑浊情况来进行反应终点的判断,为精细化操作,上述试验时发现通过检测电位来进行终点的判断是可行的,为确定实际生产时的最佳电位,在现场进行了连续8批次的现场工业试验,结果见表8。

表8 终点电位对沉金后液含金量的影响

原液中含金及其它成分每批次都不一样,原料的不稳定性使每次沉金生产时还原剂的添加量都不一样。根据表8的结果,电位在300±10 mV时,沉金效果最佳,电位偏高时,会使沉金后液含金偏高,电位也不宜过低,过低会导致其它重金属杂质离子进入到粗金粉中,影响粗金粉品质。

3.6 生产情况

综上所述,对沉金工序的生产操作做出了相应调整,将沉金过程的温度由常温调整至50℃。亚硫酸钠的添加,由工人根据操作经验进行肉眼判断终点的方式,改为了基于反应现象的终点判断和溶液电位相结合的方式进行综合终点判断。工艺做出调整并稳定生产后,进行了连续1个月的沉金后液取样跟踪,沉金后液含金的月均值由85.3 mg/L降至了4.6 mg/L,该次试验取得了预期效果。

4 结 论

沉金工序中加酸并没有明显优势,反而会使后续沉铂钯工序成本上升,因此暂不考虑在沉金工序即分金后液中加酸。对分金液进行赶氯,可以有利于沉金;升温50℃沉金,金粉团聚效果更好,有利于固液分离,且还原过程中析出的金粉,返溶现象不明显,升温沉金方式对不同原料的适应性也很强。在一定温度下分别采用还原剂亚硫酸钠和焦亚硫酸钠沉金,沉金后液含金量随着还原剂加入量的加大逐渐降低;其中焦亚硫酸钠效果稍好,但从成本考虑选用亚硫酸钠最佳。采用控电还原电位在300±10 mV时,沉金效果最佳,更有利于沉金终点的判断。沉金后液含金量由85.3 mg/L大幅降至了4.6 mg/L。