基于FEA与CFD的排气歧管开裂问题联合研究

2020-12-28高维进陈婷徐颖韬

高维进,陈婷,徐颖韬

(1.江铃汽车股份有限公司,江西南昌 330001;2.江西经济管理干部学院,江西南昌 330088)

0 引言

为了满足不断提升的节能减排法规要求,柴油发动机的增压程度随着对EGR率要求的提高而不断提高,进而使得排气歧管的热负荷也逐渐提高。排气歧管的工作条件非常恶劣:它的内表面和高温燃气相接触并受脉动燃气流动的强烈冲刷,因而具有很强的对流换热;而外表面则以弱对流和热辐射向环境散热;由于增压发动机排气侧部件多且布置空间有限,排气歧管外表面向环境散热受到很大制约,内外两侧散热能力的不匹配,使其金属温度非常高,约700 ℃或更高。随着发动机性能的不断提升及强化程度的不断提高,增压器技术的不断进步,有关排气歧管尤其是开裂问题的相关报道越来越多[1-6],采用数值模拟的方法,评估排气歧管的安全性,已受到国内外相关学者、相关主机厂和相关整车厂的日益重视[4-6]。

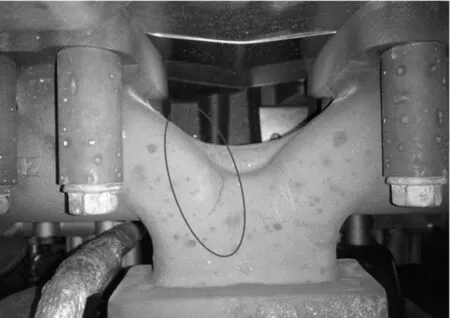

图1为某直列6缸增压柴油机在发动机额定功率耐久试验中遇到的排气歧管开裂失效,裂纹位置在歧管和总管的两个结合处。经排查,其零件材料及铸造质量均合格,本文作者基于Abaqus分析软件,采用FEA与CFD相结合的方法,对上述台架耐久开裂样件进行了详细深入分析,并给出了针对性的且台架验证有效的结构优化建议。

图1 开裂失效及具体位置

1 基于Abaqus的FEA-CFD耦合分析

排气歧管的热应力-应变分析是一个复杂的物理问题,涉及热力学、流体力学、传热学和材料力学,直接采用试验的方法对上述热应力-应变问题进行研究,费时、费力、难度大且不能对相关机制进行深入剖析。因此,对于排气歧管的热应力-应变分析,数值模拟已逐渐被采用。文献[7]对排气歧管在热力耦合应力作用下产生的热机械疲劳失效的理论进行了阐述。文献[8]给出了对排气歧管的FEA-CFD耦合(国内文献也称固流耦合)方法或流程(图2),文中的分析也主要是基于该方法进行的。

图2 流固耦合分析流程

文中建立的热应力-应变分析模型分为3个子分析模块,分别为1D整机热力学分析模型,排气歧管内腔3D-CFD分析模型及基于Abaqus的3D-FEA模型。首先进行发动机的1D热力学计算,为3D-CFD模型提供所需的各缸排气歧管流动上下游的边界条件。然后进行3D-CFD计算,并通过映射功能(AVL-FIRE和Abaqus),将近壁面燃气的相关计算结果映射到3D-FEA上。3D-FEA计算可得到第一轮歧管本体的详细温度数据,利用该温度数据可对3D-CFD初始的换热条件进行修正,进而可更为精确地评估高温燃气对歧管本体的影响。文中所建立的温度场分析模型经过两轮FEA-CFD迭代计算后内流场的对流边界基本趋于稳定。

2 排气歧管本体温度场计算

2.1 排气歧管温度场分析的3D-FEA模型

3D-FEA模型如图3所示,模型共有网格单元963 501个,节点1 470 267个。

图3 排气歧管3D-FEA模型

2.2 排气歧管的传热边界条件

对于流体和固体间发生热交换的情况,在流体和固体的交界面处,具体的传热边界主要总结如下:(1) 温度或温度分布;(2) 热流密度或热流密分布;(3) 对流换热。对于当前的歧管开裂问题,采用对流换热的方法进行详细分析。排气歧管为高温件,辐射换热是主要的散热方式,由于外壁温度远高于环境温度,排气歧管对周边零部件的热辐射换热假设为单向热辐射。

2.3 排气歧管温度场分析

经过两轮FEA-CFD的迭代计算,整个歧管不同部位的温度分布如图4所示。从图中可以看出,排气总管内壁面部位的温度是高于各缸歧管的,是最高的。造成这种温度分布的原因如下:各缸排气歧管在发动机的一个工作循环中有近3个冲程对应的时间里由于排气门处于关闭状态,管壁不受高温燃气直接冲刷,而排气总管在整个工作循环中受到近似连续的分别来自各缸的高温燃气冲刷换热,故其相应的壁温也就比各缸排气歧管高。

图4 整个歧管不同部位的温度分布

图5展示了排气歧管本体温度场分析值与试验测试结果的对比情况(额定功率负荷点),其中最大值相差16 ℃(分析值较低),误差率为2.7%,可以认为两者基本一致,证明该分析方法具有相当的可靠性,可以作为后续热应力-应变分析的温度场边界。

图5 FEA-CFD的模型验证

3 排气歧管热应力-应变分析

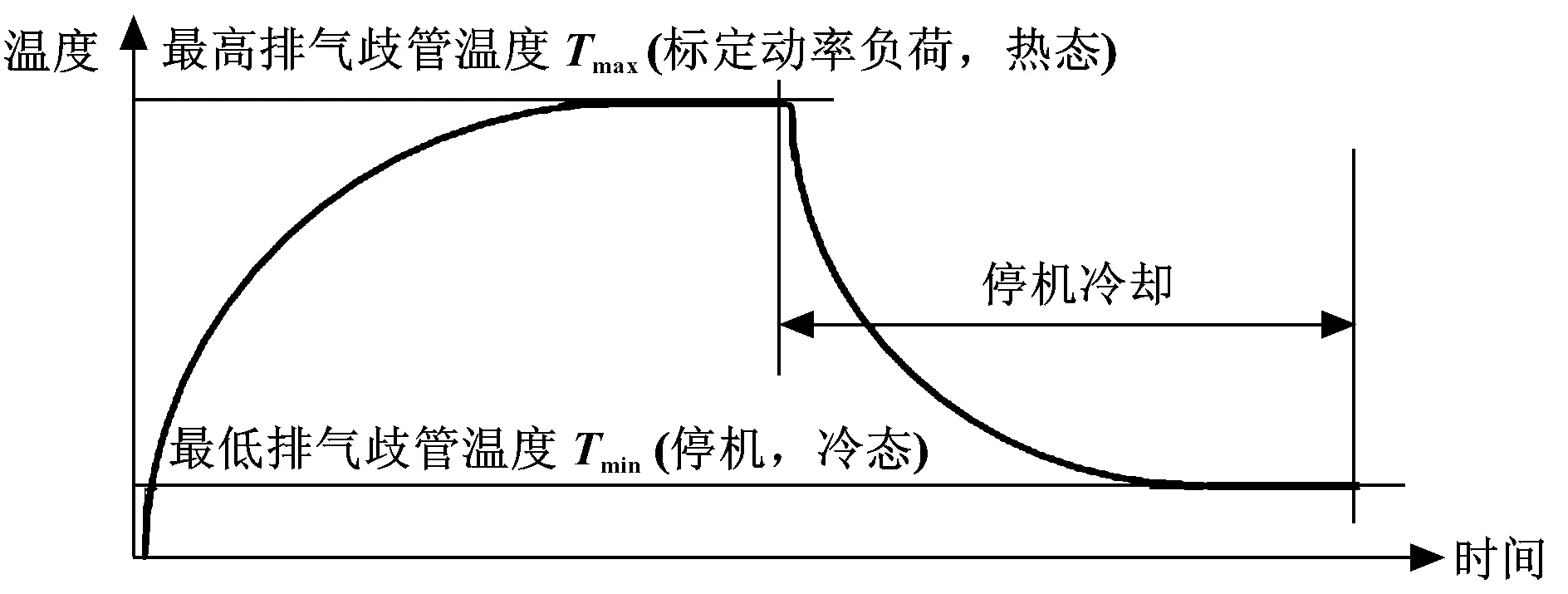

发动机的耐久试验,通常在额定功率点和怠速点交变进行(跑完一次额定功率点及怠速点定义为一个工作循环),据此制定热应力-应变分析工况,其中额定功率点对应的状态为热态,停机冷却到环境温度时对应的状态为冷态,依次经历一次热态—冷态为一个工作循环,如图6所示,整个分析共需两个循环。

图6 工作循环的定义

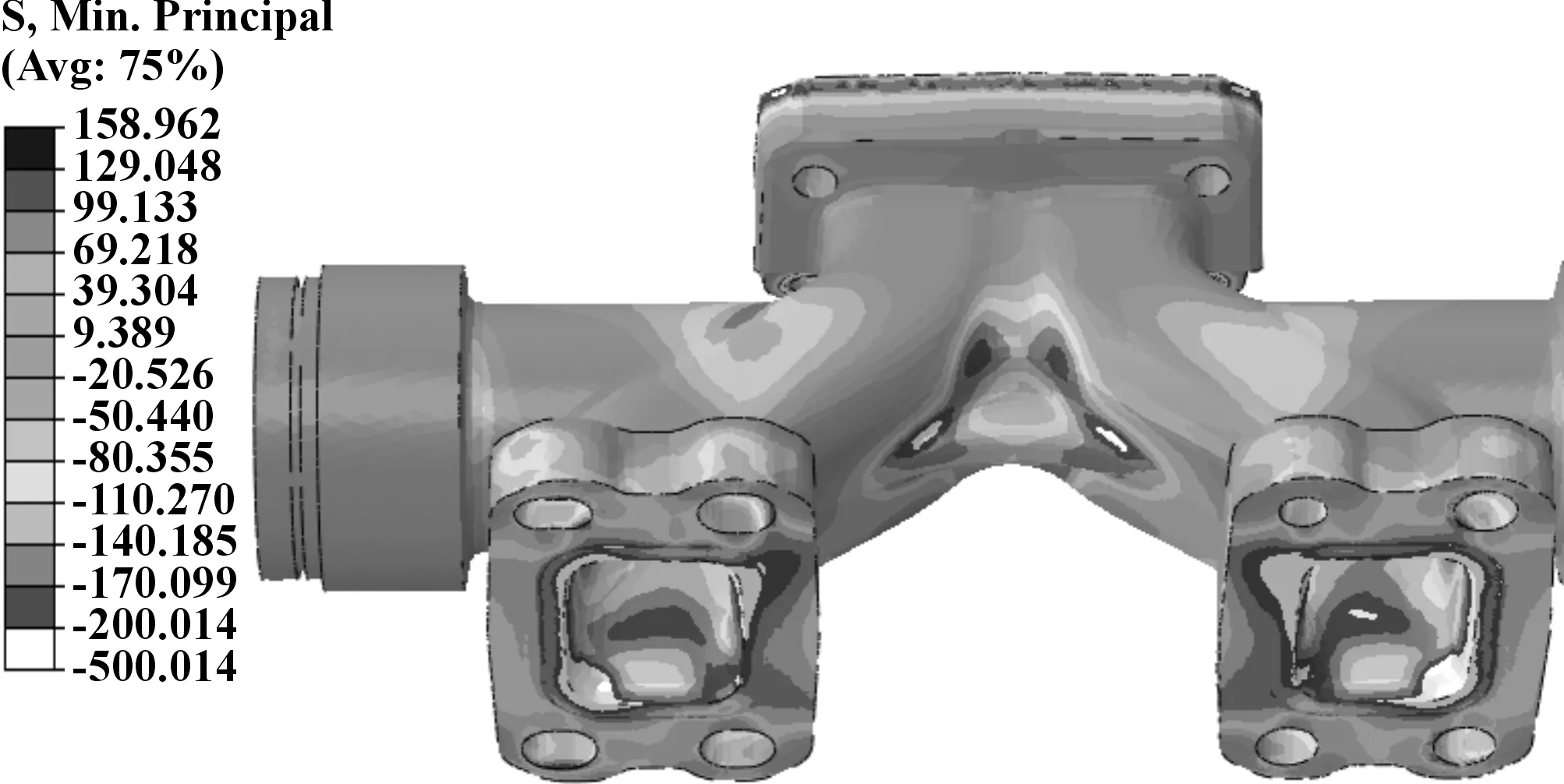

图7、8分别为热态、冷态开裂区及其附近区域的应力分布。由图可知,在额定功率点对应的热态工况下,在开裂区域及其附近区域,压应力是主要的作用形式,尤其在开裂区情况更为恶劣;在停机冷却到环境温度时对应的冷态工况下,拉应力是主要的作用形式,同样在开裂区情况更为恶劣。耐久试验中连续且大幅的拉应力和压应力的频繁切换,初步分析,将会对当前的失效问题产生重要影响。

图7 热态时的应力分布

图8 冷态时的应力分布

图9所示为开裂区及其附近区域的PEEQ分布,很明显可以看到,该处的塑性变形量相对其他部位较大,易于发生热机疲劳失效。综上,根据排气歧管开裂位置的应力和应变条件可以推断,排气歧管开裂是由热机械疲劳所致。

图9 开裂区的PEEQ分布

4 排气歧管的改进设计

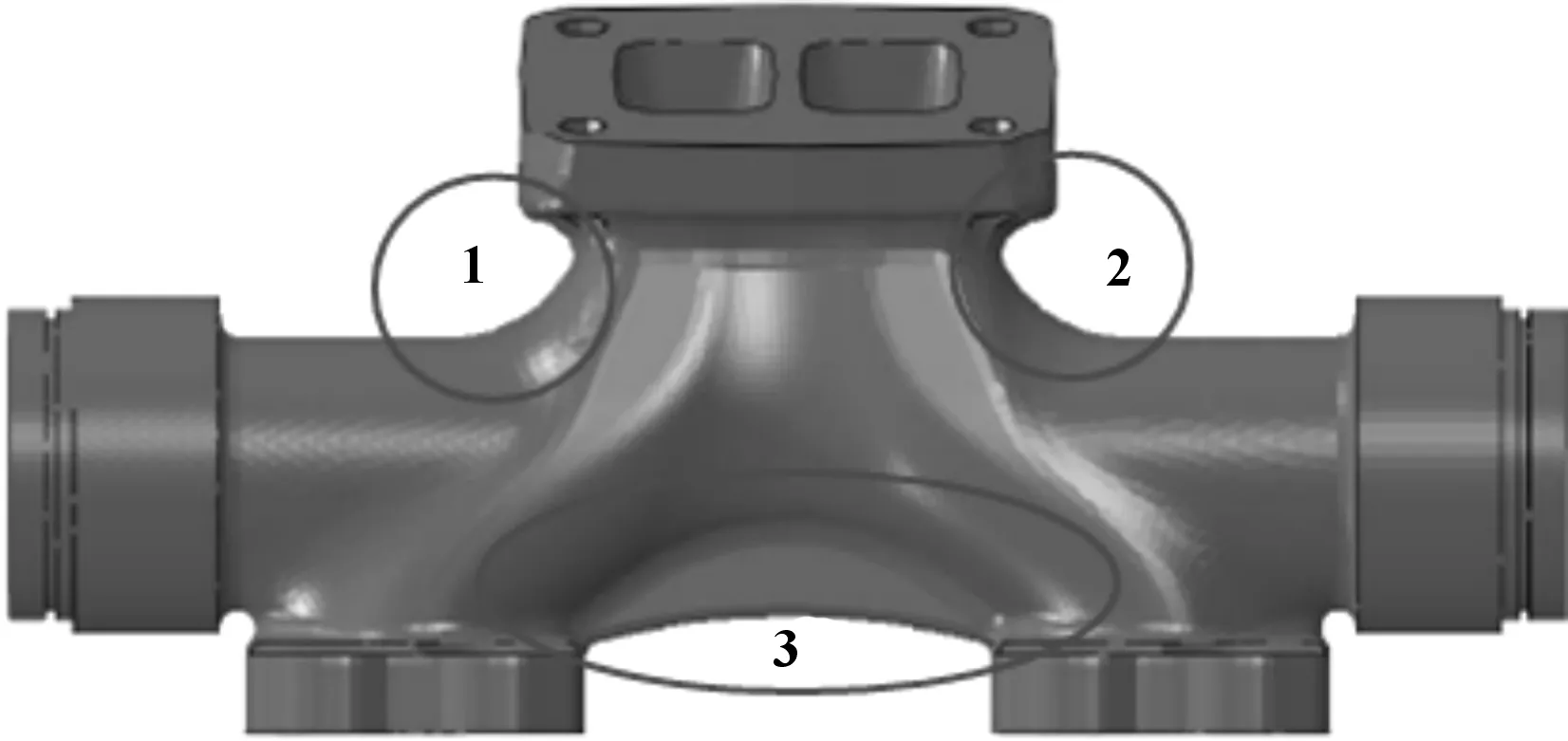

基于FEA-CFD的分析预测,为改善优化当前的开裂问题,对图10所示的3个部位进行了结构优化:加大位置1和位置2处的过渡半径;位置3处的加强筋扩大到排气进口法兰处,提升开裂区刚度。

图10 开裂区改进设计方案

基于上述改进设计,重新进行FEA-CFD分析,如前所述,通过对比原方案与改进设计方案在开裂区PEEQ的大小,来确定设计的优劣。图11给出了改进设计方案的PEEQ分布,通过与原方案的PEEQ对比可知,其数值大小与分布区域都有较大的减少,其中最大值由2.2%降低到1.2%。基于上述分析,采用图10所示的设计方案,进行样件的加工、样机的装配及重新的耐久试验,结果显示:优化后的排气歧管顺利通过了发动机台架的各项考核,具有较好的耐久性能。

5 结论

(1)FEA-CFD耦合迭代得到的歧管温度分布具有较高的精度,可以作为后续热应力-应变分析的温度场边界。

(2)根据排气歧管热应力-应变分析结果,认为其开裂原因是热力耦合应力作用导致的热机械疲劳失效。

(3)优化后的排气歧管顺利通过了发动机台架的各项考核,具有较好的耐久性能,这证明了基于Abaqus分析软件的FEA-CFD耦合的热应力-应变分析方法对排气歧管失效机制做出的推论是合理的。