车载加油油气回收系统设计与研究

2020-12-28王新超李睿哲宋杰薛国亮

王新超,李睿哲,宋杰,薛国亮

(北京汽车集团越野车有限公司,北京 101300)

0 引言

《GB18352.6—2016轻型车汽车污染物排放限值及测量方法(中国第六阶段)》法规中针对汽车燃油系统新增VII型加油污染物排放试验,规定加油过程蒸发污染物排放量不得超过0.05 g/L(包括劣化系数0.01 g/L),此项规定旨在减少加油过程中油气污染排放及能源浪费,要求2020年7月1日之后的国六新车型必须满足此项法规要求。

本文作者以此为目标,研究了车载加油油气回收技术原理,对某项目中开发的车载加油油气回收系统核心部件进行了设计阐述。

1 ROVR系统原理

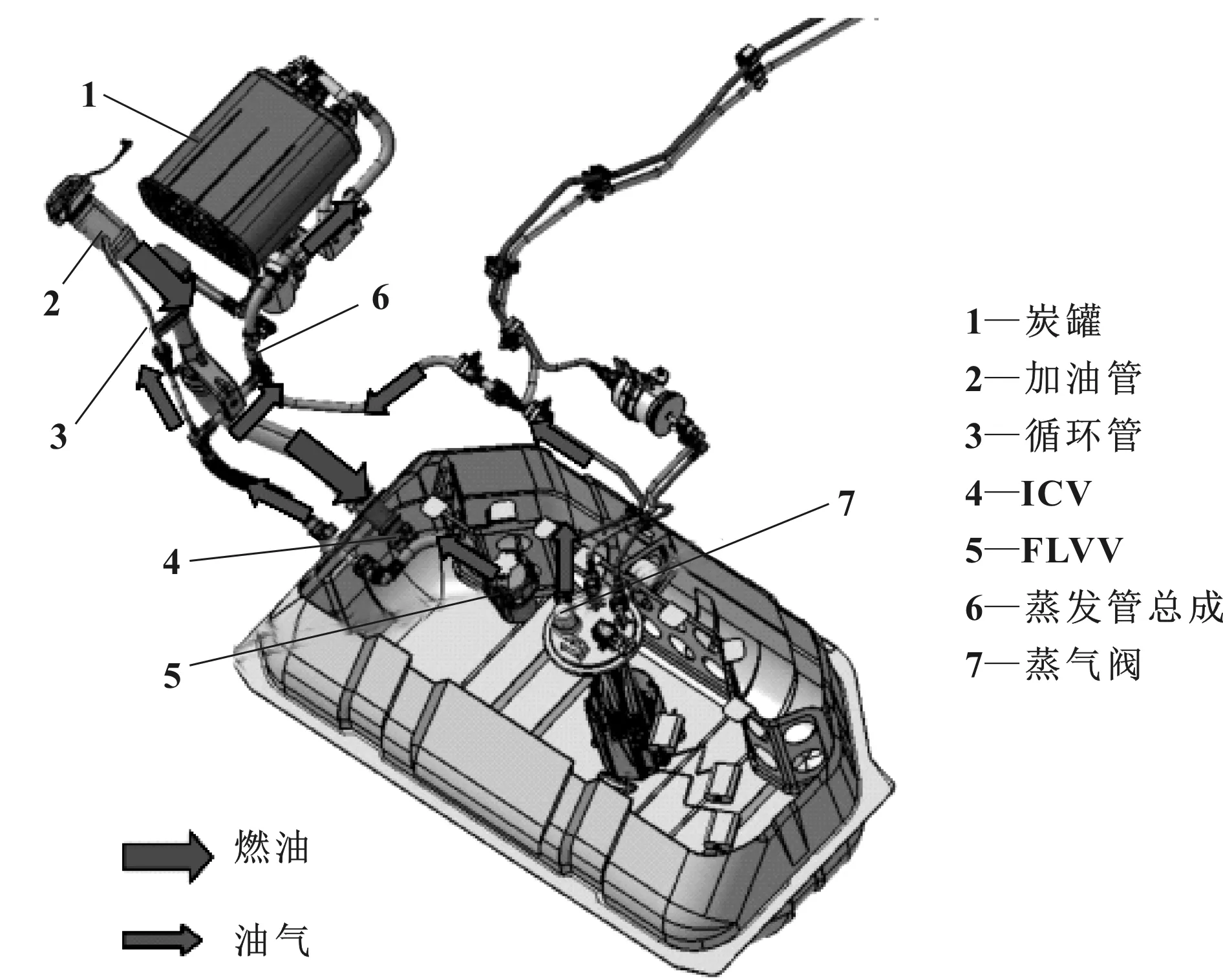

为达到法规中要求的排放限值,整车需要安装车载加油油气回收系统(Onbord Refueling Vapor Recovery,ORVR),其原理如图1所示[1]。

图1 ORVR加油原理

加油时油箱内油气通过加油限量通气阀(Fill Limit Vent Valve,FLVV)排至炭罐并被吸附,当炭罐吸附饱后,油气会再次排放至大气中。加油管较细,在加油时管内形成液封,可以避免油气由加油管逸出。当油液淹没FLVV后,油气无法排出使油箱内气压升高,加油枪跳枪。

文中以某项目国六燃油系统为例介绍ORVR系统及零部件设计,ORVR系统功能是将加油过程产生的油气回收至炭罐,并能保证加油顺畅,ORVR系统加油过程中燃油及油气流动如图2所示。

图2 加油时燃油油气流动图

其加油流程为:

(1)燃油注入加油管后冲击加油止回阀(Inlet Check Valve,ICV),阀门打开,燃油进入油箱。加油完毕后,阀门关闭,防止油液反喷。

(2)加油时产生的油气经FLVV进入蒸发管总成,油气导出油箱后分两路,一路进入循环管形成油气循环,另一路进入炭罐被吸附。

(3)油箱内液面高度超过FLVV关闭高度后,FLVV关闭,油气不能导出,油箱内气压升高,加油枪跳枪。

(4)加油过程中,少部分油气通过小流量蒸气阀导出。加油跳枪后,FLVV关闭,补加油液产生的油气由蒸气阀导出。

2 ORVR系统零部件设计

2.1 FLVV设计

FLVV用于控制油气排放及加油量,其结构如图3所示,油液面低于FLVV时,浮子重力大于弹簧弹力,浮子位于阀体底部,油气通过排气口导出。之后油液面逐渐上升,浮子在油液中上浮,当浮子带动密封圈关闭排气口后,油气无法排出,油箱内气压升高,加油枪跳枪。

图3 FLVV结构示意

FLVV排气口截面积与排气流量相关,当排气口截面积较小时,排气阻力增加,油箱压力升高,可以抑制油气挥发,使用较小炭罐即可满足排放要求,但油箱内压力升高时容易出现提前跳枪,因此设计排气口时需要均衡两方面影响。

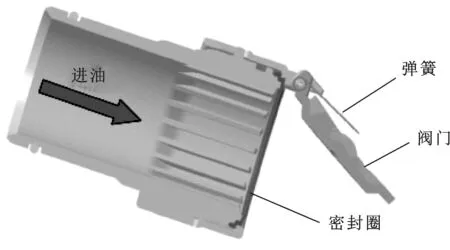

2.2 ICV设计

ICV是一种单向阀,其结构如图4所示。

图4 ICV结构示意

不加油时,阀门在弹簧作用下关闭。加油时阀门被燃油冲开,燃油进入油箱。加油末期时,油箱内油气排气不畅使压力升高,油箱如无ICV,跳枪瞬间,加油管内燃油可能被油箱内高压气顶出,造成燃油反喷,加装ICV后,阀门关闭,可以消除燃油反喷现象,一定程度上降低加油排放污染。

2.3 加油管设计

加油管由金属加油管、橡胶加油管和油箱加油管组成,燃油依次注入燃油箱。由于加油管较细,燃油充满加油管,形成液封,杜绝了油箱内油气由加油管排向大气,但过小的加油管又会影响加油顺畅性,造成无法加油甚至提前跳枪。

金属加油管和油箱之间还有循环管连接(图5),循环管用于将油箱内部分油气输送至加油口处,使油气形成循环。加油时高速油液对气体具有卷吸作用,在加油口处会将空气带入油箱,增加油箱内油气生成量,循环管出口一般设置在加油口导流管上方,循环管将来自油箱内的油气再次在循环管出口处射出,油气再次进入油箱形成循环,减少了进入油箱的纯空气,从而减少油箱内油气生成量。当循环管内流量过大时,会使加油口处负压过低,又会导致空气被吸入油箱,致使排放增加。

图5 加油管示意

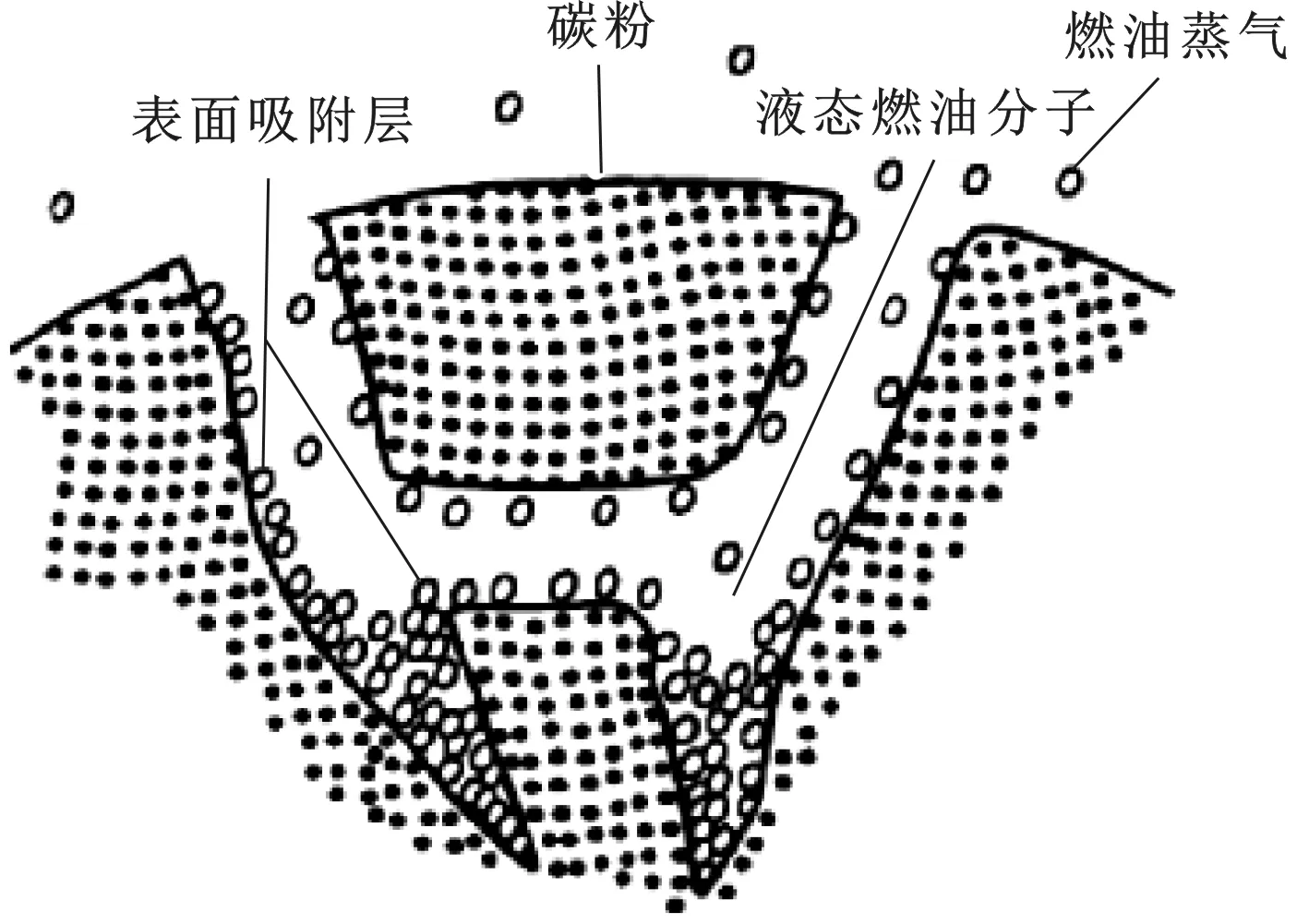

2.4 炭罐设计

炭罐内填充炭粉,炭粉是一种多孔介质材料,是一种相互贯通或封闭的孔洞构成网络的材料[2],如图6所示。

图6 炭粉结构示意

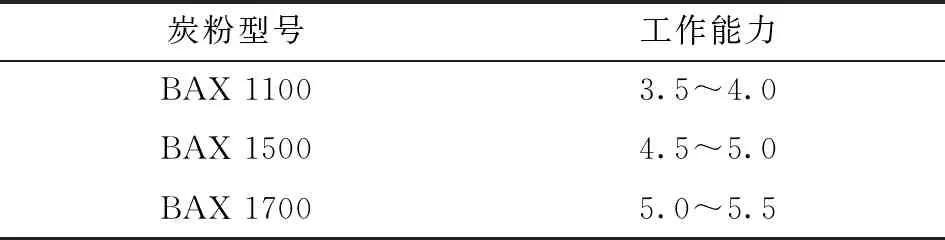

由于范德华力的作用,油气可以吸附在炭粉表面,脱附时在负压作用下,油气再从炭粉表面脱离。目前国六炭粉应用较多的是由英杰维特公司生产的活性炭,常见型号及工作能力见表1,炭粉型号数字越大,工作能力越强。

表1 炭粉ORVR工作能力 g/100 mL

炭罐总成采用双腔结构,如图7所示,双腔结构增大了碳罐的长径比,使炭粉被吸收的路径加长,有利于充分吸附。双腔中分别灌装BAX1500和BAX1100LD炭粉,BAX1100LD炭粉吸附能力较弱,脱附能力也较弱,灌装在炭罐大气口一侧,可以防止油气逸出。炭罐吸附口和脱附口共用,便于管路布置。

图7 炭罐结构示意

3 加油试验

3.1 加油顺畅性试验

将燃油箱总成、加油管、炭罐和蒸发管路模拟整车装配状态,在常温条件下,以45 L/min速率加注燃油,加油至跳枪后再低速挡补加3次,试验过程中观察是否有异常跳枪反喷,记录加油过程中数据。

加油试验数据如图8所示,在加油初始阶段(前10 s内)还出1次跳枪,压力峰值5.2 kPa,这是因为油箱为空油箱,油箱内存在大量空气,加注燃油后又形成大量油气,油气与空气混合速度慢,油箱内大量气体无法迅速排出,造成异常跳枪,此现象只在空油箱首次加油时出现,解决措施是降低加油速率或降低加注燃油温度,减少油气生成量[3]。正常加油过程中油箱内压力在1.5 kPa左右。加油末期4次跳枪时油箱压力峰值分别为6.2、4.0、6.0和3.8 kPa,3次跳枪后加油量可以达到额定容积(75±2)L。

图8 加油过程参数曲线

3.2 加油污染物排放试验

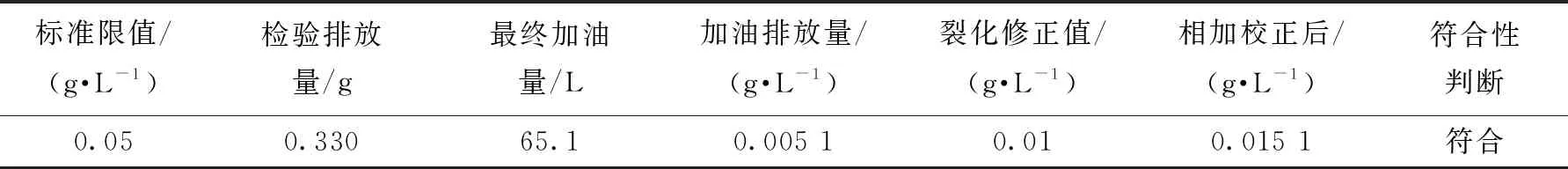

试验将整车按照GB 18352.6—2016标准中附录I中规范进行VII加油过程污染物排放试验,试验结果见表2,整车污染物排放量为0.015 1 g/L,低于GB18352.6—2016中加油污染物排放0.05 g/L的要求,说明ORVR加油油气回收效率较高,能够达到法规要求。

表2 VII加油污染物排放试验结果

4 结束语

ORVR系统主要部件包括FLVV、ICV、加油管、炭罐及管路,该系统通过这些部件将加油时油箱内产生的油气回收至炭罐,可以有效降低加油过程中污染物排放,满足国六法规要求。