环境温度对AT13增强Ni基涂层摩擦学性能影响

2020-12-27杜三明蔡宏章郇庆婷张永振

杜三明,蔡宏章,郇庆婷,李 珍,2,张永振

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.兰州文理学院 化工学院,甘肃 兰州 730000)

0 引言

磨损是影响机械零部件寿命的关键因素,大多数零部件的失效均是由材料表面的磨损引起的[1-2]。现代工业的快速发展对材料耐磨性能的要求越来越高,表面工程技术是提高材料耐磨性及寿命的有效方法之一[3-5]。在众多的表面工程技术中,等离子喷涂因具有基体受热小、焰流温度高等性能而得到广泛应用[6]。

在喷涂材料中,陶瓷材料具有硬度高、强度大和耐磨性好等优异的性能。其中,Al2O3-TiO2(主要成分为Al2O3,TiO2质量分数为13%,简称AT13)陶瓷涂层具有高硬度和良好的化学稳定性等优点,在耐磨、防腐等方面得到应用[7-8],但由于其存在脆性大、残余应力大等陶瓷涂层固有的缺点而限制了其应用范围。为了减小残余应力对涂层性能的影响,对涂层进行热处理是最为常用的手段之一[9-12]。也可以通过改变涂层材料成分制备复合涂层以达到提高涂层性能目的,如文献[13-14]将金属和陶瓷混合,所制备的复合涂层比单一成分的涂层更加致密,孔隙率减小,结合强度提高。金属Ni作为广泛应用的金属材料,具有导热性好、韧性好、耐高温等优点,成为等离子喷涂涂层的热门研究材料之一,但与陶瓷涂层相比,其耐磨性较差[15-17]。将Ni与陶瓷的优点结合起来制备性能优良的金属基陶瓷复合涂层,成为研究方向。

金属陶瓷复合涂层的制备技术已经比较成熟,但对于其在不同环境温度下的摩擦磨损研究较少,故本文将AT13陶瓷粉和金属Ni粉进行混合,采用等离子喷涂技术,在20钢表面制备10%AT13/Ni复合涂层,分析其在20 ℃、200 ℃和500 ℃环境温度下的摩擦磨损性能,并探究其磨损机制,为扩展其应用范围提供参考。

1 试验方法

1.1 复合粉末制备

采用商用的微米AT13粉末和金属Ni粉,粒径为40~50 μm,将AT13粉和Ni粉按照质量比1∶9制备成10%AT13/Ni复合粉末。采用机械混合法在V-100 L混料机上进行混料,通过改变球料比和混料时间(球料比为质量比,混料球选用商用紫铜球),筛选出最佳的混料工艺。

1.2 复合涂层制备

选用20钢为基体材料,尺寸为φ75 mm×10 mm。经过超声波清洗、喷砂等前处理获得具有一定粗糙度的基体。采用ZB-80型大气等离子喷涂试验机制备复合涂层。通过调整功率、氩气流量等参数,观察等离子焰流变化,选出最佳的喷涂工艺参数。最佳喷涂工艺参数为:电压61 V,电流530 A,氩气流量40 L·min-1,氢气流量0.8 L·min-1,喷涂距离100 mm,喷涂角度90°。

1.3 试验及表征方法

复合涂层的摩擦磨损试验在QG-700型气氛高温摩擦磨损试验机上进行,采用球-盘式接触方式,载荷为630 g,转速为400 r/min,时间为20 min,对磨材料为φ6.35 mm的硬质合金球。

采用JSM-5610LV型扫描电镜(scanning electron microscope,SEM)和D8-X射线衍射仪(X-ray diffraction,XRD)对复合粉末的形貌、复合涂层的微观结构及磨痕形貌进行表征。

复合涂层的磨损率用体积磨损率表征,采用Nanofocus AG三维形貌仪表征复合涂层的磨痕,计算出磨痕面积A(mm2),并通过△V=2πrA计算出磨损体积△V(mm3)。采用式(1)计算体积磨损率[14]:

(1)

其中:w为体积磨损率,mm3/(N·m);r为摩擦半径,mm;M为总转数;N为载荷,N。

2 结果与分析

2.1 复合粉末的形貌

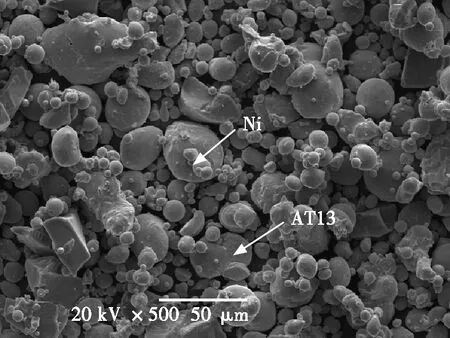

为了获得混合均匀、破碎较少、团聚少的复合粉末,通过调整混料时间和球料比进行优化。优化选用的球磨球为商用紫铜球,球与粉末的质量比为1.5∶1,混料时间为1 h,混料后的复合粉末形貌如图1所示。图1中小的球状为金属Ni,大的片状为AT13粉末。由图1可知:两种粉末混合比较均匀,破碎较少,团聚少。

2.2 复合涂层的微观组织及形貌

图2为复合涂层的截面微观形貌。从图2中可知:复合涂层与基体之间以机械结合为主,复合涂层由熔融颗粒和半熔融颗粒组成,并呈层片状分布。基体表面经喷砂处理后,表面粗糙度增大,小液滴经高速撞击到基体后,与凹凸不平的表面相接触,经变形冷凝后,表现为“钩状”的结合形式。在随后的喷涂过程中,小熔滴与沉积表面随机搭接而不断堆积,进而形成了内含孔隙的“浪花状”结构。复合涂层中存在孔隙和微裂纹,一方面,是因为在喷涂过程中,基体附近空气滞留在涂层内部,当喷涂材料沉积后,遗留的气体受热,继续逃逸,将刚凝固的涂层冲开,使涂层内部与大气联通,在随后的冷却过程中涂层内部形成孔隙和微裂纹;另一方面,是由于半熔融颗粒的堆积,进而形成小孔隙,同时在冷却过程中,由于Ni和AT13的热膨胀系数不同,AT13颗粒冷却收缩较多,导致复合涂层内部形成小孔隙。

图1 混料后的复合粉末形貌

图2 复合涂层的截面微观形貌

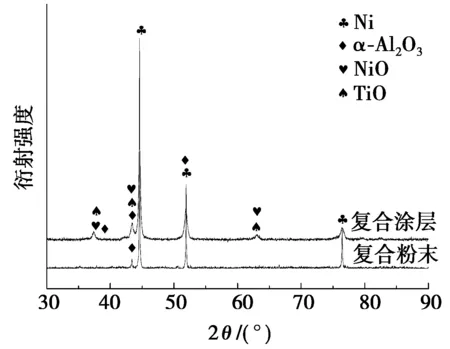

图3为复合粉末和复合涂层的X射线衍射(X-ray diffraction,XRD)图谱。经过与标准卡片对照发现,复合粉末以Ni、α-Al2O3和TiO相为主。经喷涂后,复合涂层主要物相为Ni、TiO、NiO和α-Al2O3。在喷涂过程中,复合粉末中的Ni相与空气中的氧气在等离子焰流中发生氧化反应,进而生成NiO。

2.3 复合涂层的摩擦磨损性能

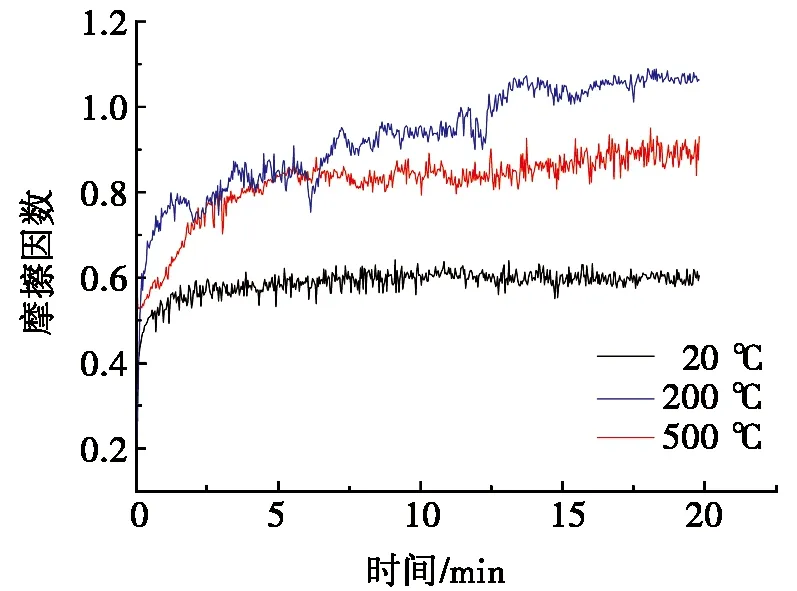

图4为不同环境温度时复合涂层的摩擦因数随时间的变化曲线。复合涂层的摩擦分为两个阶段,即磨合阶段和稳定阶段。20 ℃时,复合涂层的磨合阶段时间约为2.5 min,且最终摩擦因数在0.59左右波动。200 ℃时,复合涂层的磨合阶段时间较长,大约15.0 min进入稳定阶段,且摩擦因数最终稳定在1.00左右。500 ℃时,复合涂层的磨合阶段时间减小,大约5.0 min进入稳定阶段,摩擦因数稳定在0.80左右。整体而言,复合涂层的摩擦因数随环境温度的升高呈现出先增大后减小的趋势。可能原因是当环境温度升高时,摩擦副的黏着现象增强,从而增大了摩擦因数。当温度升高到500 ℃时,在试验中观察到摩擦副接触表面存在淡黄色物质,根据文献[18]可知,其为镍的氧化物。说明在高温下复合涂层的氧化现象增强,同时镍的氧化物具有高温自润滑性,有利于减小复合涂层的摩擦因数[19],故而当环境温度为500 ℃时,摩擦因数出现较200 ℃时减小的现象。

图3 复合粉末和复合涂层的XRD图谱

图4 不同环境温度时复合涂层的摩擦因数随时间的变化曲线

根据式(1)计算体积磨损率,20 ℃时,复合涂层的体积磨损率约为9.81×10-5mm3/(N·m);200 ℃时,复合涂层的体积磨损率为32.68×10-5mm3/(N·m),约是20 ℃时的3.3倍;500 ℃时,体积磨损率为25.33×10-5mm3/(N·m),是20 ℃时的2.6倍,但是比200 ℃时的低。体积磨损率增加可能是因为环境温度的升高,复合涂层的内应力增大,进而导致其层片间的结合强度降低,增加了体积磨损率;当环境温度为500 ℃时,复合涂层发生明显的氧化现象,生成较多镍的氧化物,而镍的氧化物具有高温自润滑性,降低了高温时的体积磨损率。

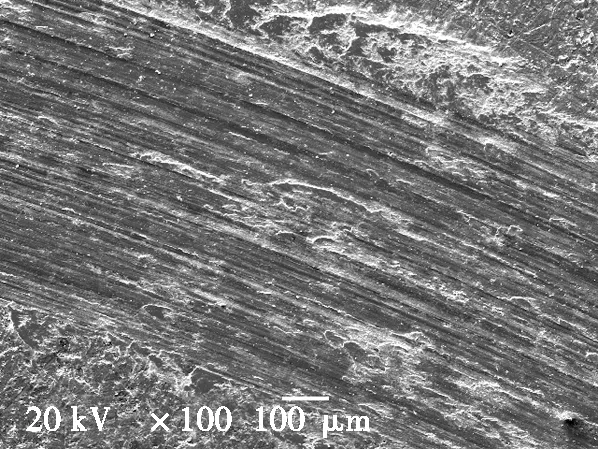

图5为不同环境温度时复合涂层的磨痕形貌。整体而言,复合涂层的磨痕宽度和深度随着环境温度的升高呈现出先增大后减小的趋势,这与复合涂层的体积磨损率变化结果相一致。在20 ℃环境温度时,复合涂层的磨痕中出现较多的片状剥落现象,如图5a所示。这一方面是由于涂层在形成过程中,存在微裂纹和孔隙等微缺陷,在接触压力和摩擦力的共同作用下,微裂纹扩展,进而形成片状剥落;另一方面,由于涂层制备后,处于热力学亚稳状态,内部存在大量的残余应力,在摩擦过程中,涂层由亚稳状态向稳定状态转变,内部的空位和位错移动,形成裂纹源,裂纹扩展进而形成新的微裂纹,进一步扩展形成块状剥落[20]。20 ℃时涂层的主要磨损机制为层状剥落。

与20 ℃环境温度相比,在200 ℃环境温度时,磨痕表面由大量的压实磨屑和一些剥落坑组成,如图5b所示。这是由于当环境温度升高时,涂层内Ni和AT13的热膨胀系数不同,进一步增大了涂层的内应力,减弱了涂层之间的黏接性能,进而使涂层内部存在的微裂纹和孔隙等更容易发生扩展,在摩擦磨损过程中形成大量的磨屑;同时,由于环境温度和摩擦表面温度,在摩擦过程中,摩擦副接触表面存在较高的温度,磨屑在接触压力、摩擦力及高温的共同作用下被压实、剥落,此过程随摩擦而反复进行。此时,复合涂层的主要磨损机制仍以层状剥落为主。

500 ℃环境温度时,涂层中存在明显的犁沟、塑性变形以及黏着现象,如图5c所示。这一方面是由于摩擦副在摩擦过程中产生的硬颗粒磨屑进入摩擦面,起到切削的作用,进而形成大量的犁沟;同时,在摩擦力和载荷作用下,涂层产生塑性变形现象,而涂层的升温过程起到了热处理的作用,减弱了涂层内的残余应力,进而降低了体积磨损率。另一方面,由于在高温环境中,涂层中的金属Ni发生氧化,形成氧化膜,减小了涂层与对磨材料的直接接触,降低了涂层的体积磨损率和摩擦因数。涂层主要磨损机制为磨粒磨损。

(a) 20 ℃

(b) 200 ℃

(c) 500 ℃

图5 不同环境温度时复合涂层的磨痕形貌

3 结论

(1)当球料质量比为1.5∶1时,复合粉末的均匀性较好。利用等离子喷涂技术制备的10%AT13/Ni复合涂层,涂层与基体结合良好。

(2)环境温度为20 ℃时复合涂层的摩擦因数和体积磨损率较低,200 ℃时复合涂层的摩擦因数和体积磨损率最高。

(3)环境温度为20 ℃和200 ℃时,复合涂层的主要磨损机制为层状剥落;500 ℃时,复合涂层主要磨损机制为磨粒磨损。