减少板坯连铸过程粘结报警分析研究

2020-12-26许建飞王利双张杰

许建飞,王利双,张杰

(1.华北理工大学 出版管理中心,河北 唐山 063210;2.唐山师范学院 物理系,河北 唐山 063000;3. 唐山中厚板材有限公司,河北 唐山 063610)

0引言

随着连铸技术的不断发展,高效连铸技术已成为连铸技术领域的主要研究方向,受到世界各大钢铁生产企业、工程公司及设备制造商的高度重视[1],而高效连铸技术的发展,不仅要求高品质的连铸坯,还要求较高的拉速,高拉速连铸会引发更加复杂的结晶器传热、摩擦和润滑等问题,会导致粘结性漏钢事故大大增加[2]。而漏钢事故的发生会影响生产顺行,对结晶器等铸机设备造成损害。进而严重影响作业稳定性、铸坯质量、人身安全及设备寿命[3,4]。因此,提高漏钢预报水平,减少铸坯粘结,从源头上控制粘结漏钢的发生,对稳定生产节奏、提高生产效率和改善铸坯质量具有重大意义[5]。

1 结晶器漏钢预报

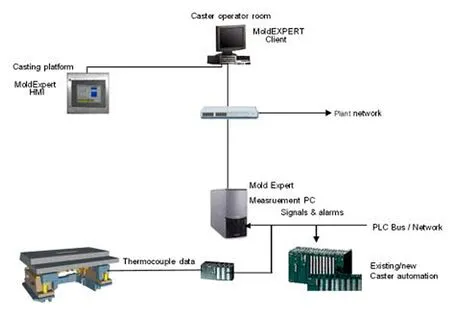

1.1 漏钢预报系统

漏钢预报系统,是一种可以通过分析分布在结晶器壁上的热电偶采集到的温度变化,得知坯壳破裂处及其扩展,从而检测出漏钢趋势并进行报警的设备。漏钢预报系统主要由两部分组成:检测系统与控制系统。检测系统包括热电偶矩阵、热电偶模块、总线通信网络、PLC等,主要负责采集实时数据(温度、拉速、液位等);控制系统包括数据分析处理单元、操作箱、PLC等,主要负责对数据进行分析,输出分析结果,并通过控制拉速达到消除漏钢隐患的目的。唐山中厚板材有限公司具有3台直弧形板坯连铸机,如表1所示为现场连铸机主要工艺参数,其漏钢预报系统如图1所示为中冶京诚公司结晶器专家漏钢预报系统。

表1 连铸机主要设备工艺参数

图1 漏钢预报系统

1.2 粘结漏钢产生原因及过程

由于保护渣润滑效果不佳、使用不当或结晶器液面波动异常造成保护渣流动性能差, 导致结晶器内部初生坯壳与铜板形成局部粘结点 ,在拉矫力作用下,粘结点处初生坯壳被拉断粘结在结晶器铜板上, 当拉断的坯壳到达结晶器下口处仍无法焊合 ,即将发生粘结漏钢。

图2 粘结漏钢过程

图2所示为粘结漏钢产生过程:

(1)粘在结晶器铜板上的坯壳(A)与向下拉的坯壳(B)被撕开一个裂缝。

(2)紧接着钢水流入坯壳(A)和(B)之间的裂缝并形成新的坯壳(C), 这时坯壳外表面形成皱纹状痕迹(D)。

(3)由于结晶器振动, 新形成的薄坯壳再次被拉断,然后再次形成薄坯壳 。

(4)随着每次振动 ,重复(2)和(3)的过程, 同时被拉断的部位因拉坯而向下运动 。

(5)被拉断部位拉出结晶器下口时就发生漏钢[6]。

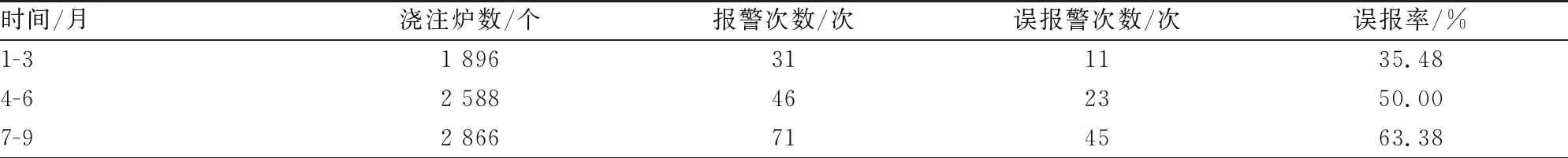

2 漏钢预报系统现状

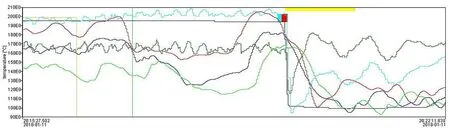

表2所示为2018年上半年漏钢预报报警情况。由表2可知,由于结晶器位于连铸工艺一冷区,包含水蒸汽、高温和振动等复杂环境,导致漏钢预报测温热电偶进水,影响测量精度,造成漏钢预报系统频繁误报警。铸机停车降速,严重影响生产节奏顺行;而停车降速使得铸坯产生大量重接接痕,造成大量的质量问题。图3所示为漏钢预报误报警画面。

表2 2018年报警情况

图3 漏钢预报误报警画面

3 现场情况分析及改进

浇次结束后,重点检查结晶器及其内部测温元器件设备情况。

3.1 结晶器铜板

如图4所示,浇次拉下结束后,发现结晶器铜板由于铸坯润滑不良和与铸坯摩擦等原因造成其厚度变薄,有低于标准厚度40 mm现象,影响铸坯在结晶器内部均匀冷却和传热,严重增加了铸坯粘结及漏钢预报系统误报警的可能性。而当过钢量超过620炉时,铜板磨损情况尤为严重,造成铸坯粘结及漏钢预报系统误报警的情况加剧。

图4 铜板磨损情况

3.2 测温热电偶

由于结晶器处于高温、水蒸气和振动等复杂环境,拆检下线结晶器发现,部分测温热电偶弹簧存在失效现象,导致测温偶头不能充分接触铜板水箱,影响测温精度;由于备件供应问题,上线结晶器存在不同品牌混装、搭接现象,个别品牌热电偶无屏蔽层,无法屏蔽周围高温及振动的影响,造成测温信号失真,影响测量精度,而搭接方式造成热电偶接触不良,使得测量的温度波动,造成信号传导衰减甚至直接导致测温信号失灵;现场测温偶头插针多为镀银材质,其固定卡扣由于质量问题,容易造成测温偶头插针松动,导致整体测量温度偏低;由于防护效果不佳,造成测温热电偶中间转换插头及插头箱受到高温水蒸气腐蚀生锈,影响热电偶测量精度。

图5 测温电偶偶头

3.3 保护渣和振动

作为结晶器铜板和铸坯之间的润滑物质,具有润滑铸坯、保温、吸收非金属夹杂的作用。合理的振动参数有利于保护渣向结晶器壁和铸坯之间缝隙均匀渗透,可显著改善结晶器内壁的润滑效果,减轻铸坯表面振痕深度,减少拉裂拉漏并提高铸坯表面质量[7,8]。而铸坯坯壳的粘结是从弯月面处开始的,由于结晶器液面波动过大或保护渣熔化效果不佳等原因导致坯壳和结晶器铜板之间润滑不良,而导致铸坯初生坯壳所受拉应力超过其极限时,就容易被拉裂,从而产生粘结现象,在结晶器振动脱模和拉坯应力作用下,粘结点处坯壳在振动系统作用下不断重复进行撕裂和焊合,并在拉矫力作用下不断向下移动。当粘结点到达结晶器下口时,其坯壳厚度抵挡不住铸坯内部钢水静压力作用,即出现破裂导致漏钢。

3.4 改进措施

(1)上线前对结晶器铜板厚度及表面镀层情况进行检查确认,上线结晶器4块铜板厚度差不得超过2 mm,过钢量超过620炉的铜板严禁上线,对于铜板厚度小于40 mm的结晶器,其对应结晶器水量下调5%;

(2)如图5所示规范上线结晶器测温热电偶,将测温热电偶统一为同一厂家,严禁对热电偶接线进行搭接、混接影响其测温精度;

(3)如图6将测温热电偶转换插头插针更换为与热电偶丝相同的镍铬“镀金”材质,以提高其耐腐蚀能力和接受信号强度能力;

(4)如图7所示将漏钢预报与电脑连接的测温插头插线盒转移至结晶器盖板外,排除高温水汽及振动等复杂环境对信号接受的影响,并对插线盒内部通冷却风如图8所示,保证其干燥整洁的环境;

图6 热电偶转换插头插针

(5)将测温热电偶在铜板中的插入深度由18 mm增加至23 mm,保证测温偶头与水箱充分接触,提高测温偶头灵敏度;

(6)规范安装工人标准化操作,提高现场元器件安装精度;

(7)如表3所示优化现场结晶器非正弦振动参数和保护渣指标,增加了保护渣消耗,改善结晶器与坯壳之间润滑效果。

图7 测温插头接线盒 图8 插线盒内部情况

项目拉速/(m·min-1)断面/mm振频/min-1振幅/mm保护渣消耗/(kg·t-1)0.85280*1 800112.874.00.62原振动参数和保护渣0.95250*2 100121.624.00.581.05250*1 800130.374.00.551.60200*1 260178.504.00.470.85280*1 800115.653.850.66调整后参数和保护渣0.95250*2 100116.553.950.611.05250*1 800117.454.050.601.60200*1 260122.44.600.50

4 结论

通过对漏钢预报相关元器件设备、现场工艺参数优化及规范标准化操作,铸坯粘结及漏钢预报误报警情况大大减少,运行2个月以来,漏钢预报误报警率降低了20%,降低了现场因误报警产生的废品量,提高了铸坯质量,并在很大程度上提高了生产节奏顺行情况。