三轴压缩蠕变条件下煤岩裂隙演化规律试验研究

2020-12-25魏国营王泽华贾天让

魏国营,王泽华,贾天让

(1.河南理工大学 安全科学与工程学院,河南 焦作 454000;2.河南省瓦斯地质与瓦斯治理重点实验室,省部共建国家重点实验室培育基地,河南 焦作 454000)

0 引 言

煤岩蠕变是指在不变载荷的长期作用下,其变形随时间延长而缓慢增加的现象[1]。煤层裂隙的产生和发展受煤岩体蠕变力学性质的影响,进而影响煤层的透气性。煤层中裂隙的孕育、发展以及闭合与煤岩体蠕变力学特性有关,而蠕变条件下煤体内部裂隙演化规律还有待于进一步研究。科学准确地揭示煤岩体裂隙演化规律对瓦斯抽采以及煤与瓦斯突出防治具有重要的意义[2-3]。

蠕变不仅对矿井煤岩动力灾害和巷道围岩稳定性具有十分重要的影响,而且对煤体内部微观结构变化也具有显著的影响[4-6]。大量学者对岩体裂隙演化规律进行了研究。通过研究裂隙岩体在卸荷状态下的蠕变特征,杨超等[7]提出了裂隙岩体损伤蠕变模型,并建立了完整岩石与裂隙岩体间的相关关系;通过围压对煤岩蠕变损伤机理的影响进行研究,刘传孝等[8]得到了深井煤岩短时分级加载蠕变试验破坏断口的细观构造;为了研究煤样在围压作用下的蠕变特性规律,尹光志等[9]和蔡永乐等[10]描述了煤岩蠕变的三阶段,并确定了相关参数;为了描述加速蠕变阶段,杨逾等[11]和王路军等[12]基于流变模型,推导出煤体三维应力条件下非线性蠕变本构方程;为了研究围压作用下煤样的蠕变本构关系,赵洪宝等[13]通过改变蠕变载荷,得到了不同蠕变载荷作用下完整的蠕变三阶段曲线和各蠕变阶段的蠕变特征;为了得到恒定荷载作用下煤体蠕变损伤破坏规律,肖福坤等[14]通过煤样加载试验,得出煤体表面裂隙在煤体内部发育状况和蠕变过程中裂隙扩展方向及速率。目前,一些学者对于煤岩裂隙的研究也采取不同的研究方法。为了研究煤岩在三向应力状态下的变形破坏特征,卢晋波等[15]通过三轴压缩下煤岩力学性能测试与CT扫描分析,揭示了煤岩变形破坏特征;李果等[16]通过对煤岩试件进行常规三轴力学试验,并对破坏后的煤岩试件进行CT扫描,得到了煤岩试件内部裂隙空间的分布情况;宋党育等[17]基于CT扫描实现了对孔裂隙的定量表征;汪文勇等[18]基于DIC技术计算出煤岩表面裂隙的分形维数;卢方超等[19]通过核磁共振技术,对煤孔/裂隙微观变化进行研究。众多学者研究煤岩蠕变时,仅仅对蠕变阶段进行分析和描述,分析了蠕变速率、蠕变加速率,而对蠕变条件下煤岩内部微观结构变化的研究则相对较少。煤体内裂隙的几何特性存在一定的不确定性,导致裂隙演化规律的研究过程较为复杂。三轴应力作用下,裂隙产状对煤体内部裂隙扩展及方向影响的研究还处于探索阶段,现有文献所揭示的规律也存在差异。

本文在前人研究的基础上,对原煤煤样进行三轴压缩蠕变及CT扫描试验,得到了不同载荷下煤岩的蠕变特性曲线,以及煤岩蠕变损伤后裂隙演化图像,研究了煤岩体细观时效损伤演化过程,进一步阐述了煤岩体裂隙演化规律。

1 煤岩三轴压缩蠕变及CT扫描试验

1.1 试样制备及试验设备

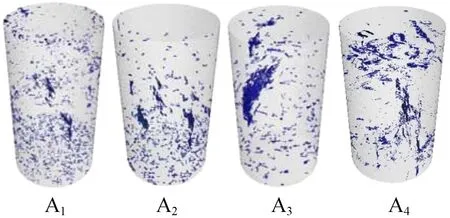

试验煤样取自焦作赵固二矿,煤质较硬,为无烟煤。为了减小人为采动和运输对试验煤样的影响,煤样采取地点为12041工作面,避开地质构造带,煤样受采动影响较小,选取较大且完整块煤,运输过程中避免煤样受外力影响。在实验室利用岩心钻取机匀速沿垂直层理方向加工成圆柱形煤样,直径50 mm,通过双端面磨岩机将钻出的煤样切成长(100±2)mm的圆柱,两个端面的不平行度不大于0.05 mm,以确保在试验装置加载过程中煤样上下端面受力均匀。试验制备4个圆柱煤样,编号为A1,A2,A3,A4。煤样如图1所示。

图1 制备好的煤样Fig.1 Prepared coal specimens

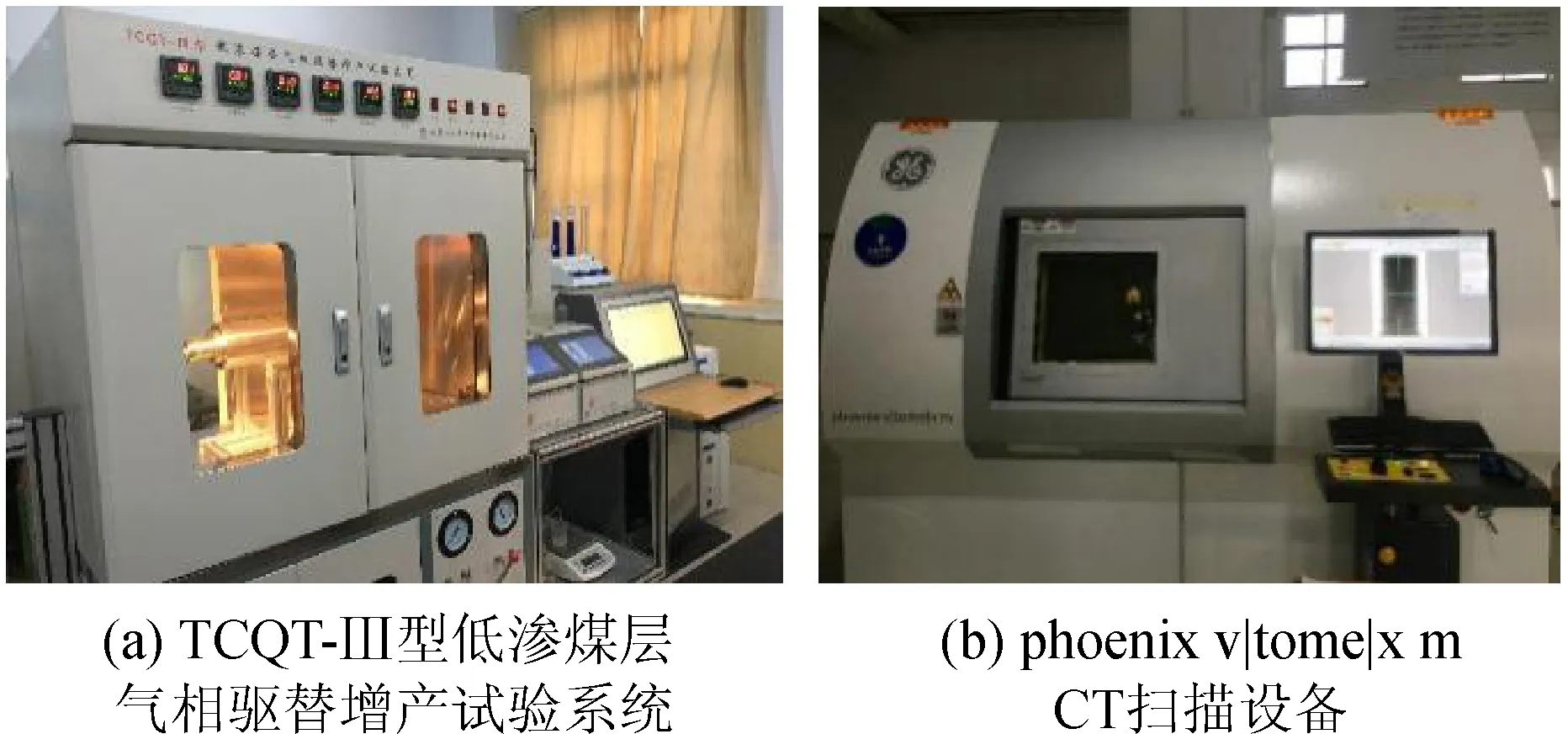

采用TCQT-Ⅲ型低渗煤层气相驱替增产试验系统,如图2(a)所示。该试验系统将轴压加载、围压加载和瓦斯压力加载等系统独立模块化,通过不同的控制系统单独控制,并且具有控制精度高、试验数据实时采集等优点。图3(b)为phoenix v|tome|x m CT扫描设备,用于三维计量和重构,电压和功率高达300 kV和500 W,有<1 μm的细节分辨力;系统可进行向下1 m内的探测,提供300 kV下的放大倍率,并具有独特的GE DXR数字探测器阵列(高达30帧)的极快速CT数据采集功能。

图2 试验仪器Fig.2 Experiment instruments

1.2 蠕变载荷及围压确定

在进行三轴蠕变试验前,选取煤样进行常规三轴压缩破坏试验,试验围压为3 MPa,当轴压达到16 MPa时煤样发生破坏。三轴压缩破坏试验煤样如图3所示。

图3 三轴压缩破坏的试验煤样Fig.3 Coal specimen after triaxial compression test

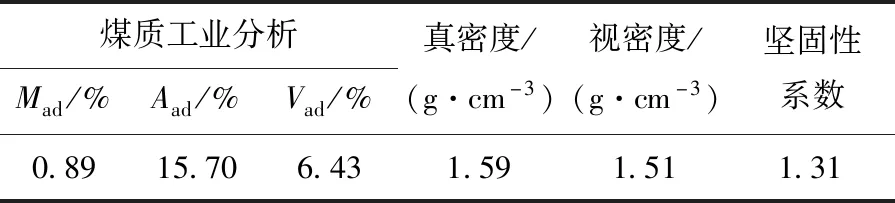

试验前获取煤样基础参数如表1所示。

表1 试验煤样基础参数Tab.1 Basic parameters of experimental coal specimen

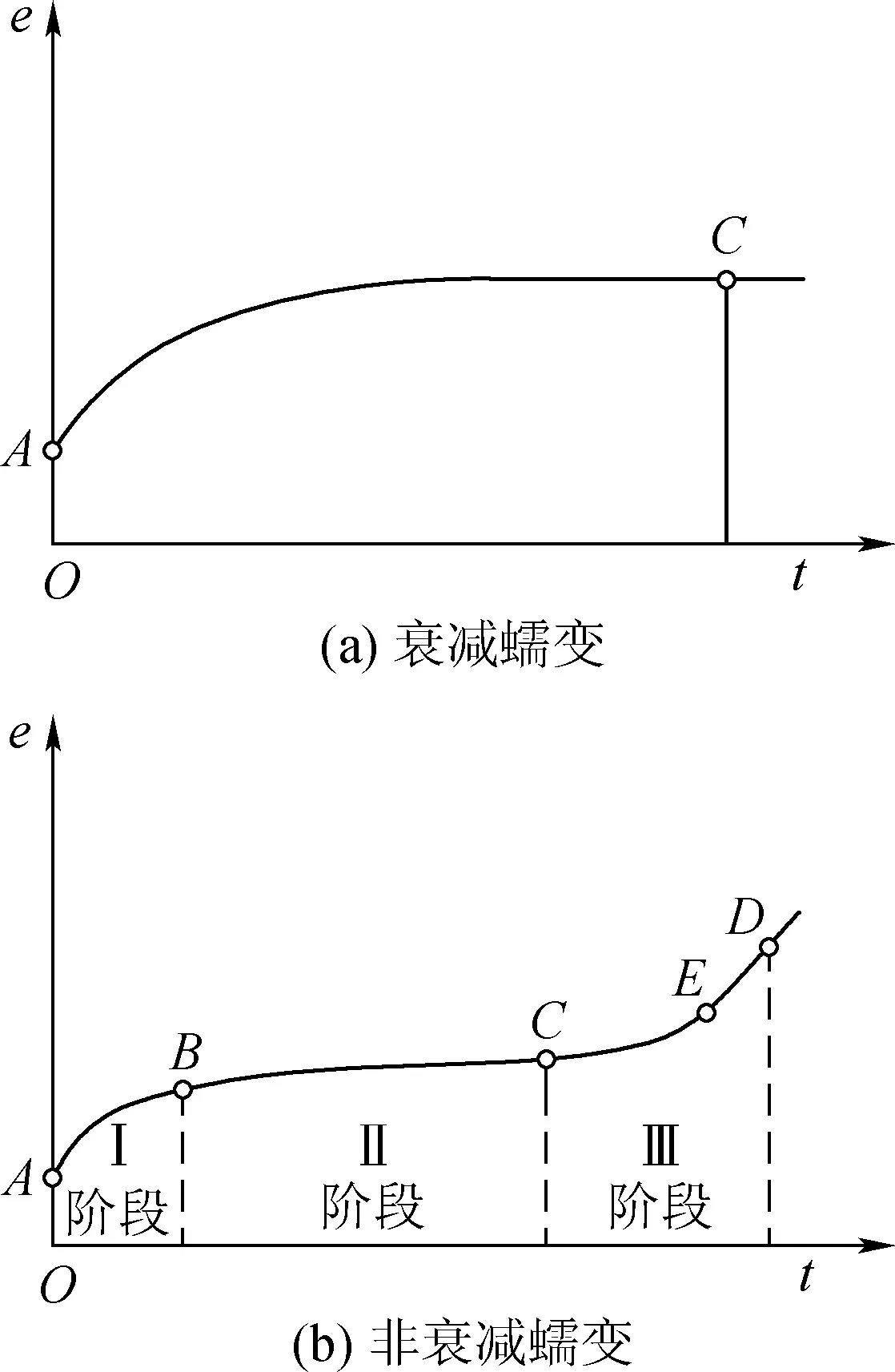

根据岩石流变学理论,不是在任何应力水平下都能获取到完整的蠕变三阶段,不同应力水平蠕变阶段也不同。蠕变载荷与煤岩长时强度存在如下关系:当σ<σs时,仅出现蠕变的前两个阶段,如图4(a)所示;当σ≥σs时,可得到完整的蠕变三阶段曲线,如图4(b)所示[20]。

图4 蠕变变形随时间变化的曲线Fig.4 Curve of creep deformation over time

根据煤岩长时强度σs与煤的三轴压缩强度间的关系,为了保持煤样的完整性,此次蠕变试验为衰减蠕变。煤的平均泊松比约为0.33,横向应力约为6.25 MPa,在考虑采掘活动影响下,假设煤层卸压到原来应力的50%,约3.125 MPa,试验采用相对安全的3 MPa围压,近似于井下煤体应力环境。根据岩层静水压力计算,平均垂直应力约为12.5 MPa,所以试验轴压选取6~12 MPa,试验温度为25 ℃。试验在保持围压不变的条件下,采用单级加载方式,选取轴压6,9,12 MPa,分别加载于煤样A2,A3,A4上,加载时间均为8 h,煤样A1作为参考试样,不进行加载。

1.3 试验过程

基于TCQT-Ⅲ型低渗煤层气相驱替增产实验系统进行三轴压缩蠕变试验,待三轴压缩蠕变试验结束后,在卸压状态下对煤样A1,A2,A3,A4进行CT扫描。煤样的三轴压缩蠕变试验步骤如下。

(1)保留原始煤样A1,并进行CT扫描,对煤样A2,A3,A4进行三轴压缩蠕变试验。

(2)选取轴压6,9,12 MPa,分别加载于煤样A2,A3,A4上,同时给煤样加围压3 MPa,加载速度为0.06 MPa/s,保持围压不变。当达到预定的应力载荷水平时,维持液压加载恒定并监测煤样A2,A3,A4应变与时间的关系,监测时间为8 h,卸载后对煤样A2,A3,A4进行扫描。

(3)采集处理监测试验数据及图像,进行整理分析。

2 结果与分析

2.1 煤岩三轴蠕变特性

经原煤蠕变试验,在围压3 MPa不变的条件下,煤样A2,A3,A4的蠕变应变历时过程曲线分别如图5所示。

由于煤体属于黏弹塑性材料,当应力施加在煤体上时,煤体会产生瞬间的应变。其应变量随着应力载荷水平的提高而增大,并在煤体蠕变变形的过程中,占据主要部分。在不同的应力载荷水平下,煤体会表现出明显的蠕变起始强度。减速蠕变持续时间将在不同的负载条件下变化。在减速蠕变阶段中,蠕变速率会逐渐变小,直到进入稳态蠕变阶段。根据试验结果,煤样的减速蠕变本质上是由弹性后效引起的。从图5可知,不同的应力状态对应不同的蠕变行为。如果蠕变载荷低于长期强度,煤样将表现出衰减蠕变行为。

图5 煤样的蠕变应变历时过程曲线Fig.5 Diachronic process curve of the creep strain of coal specimen

2.2 煤样裂隙图像获取

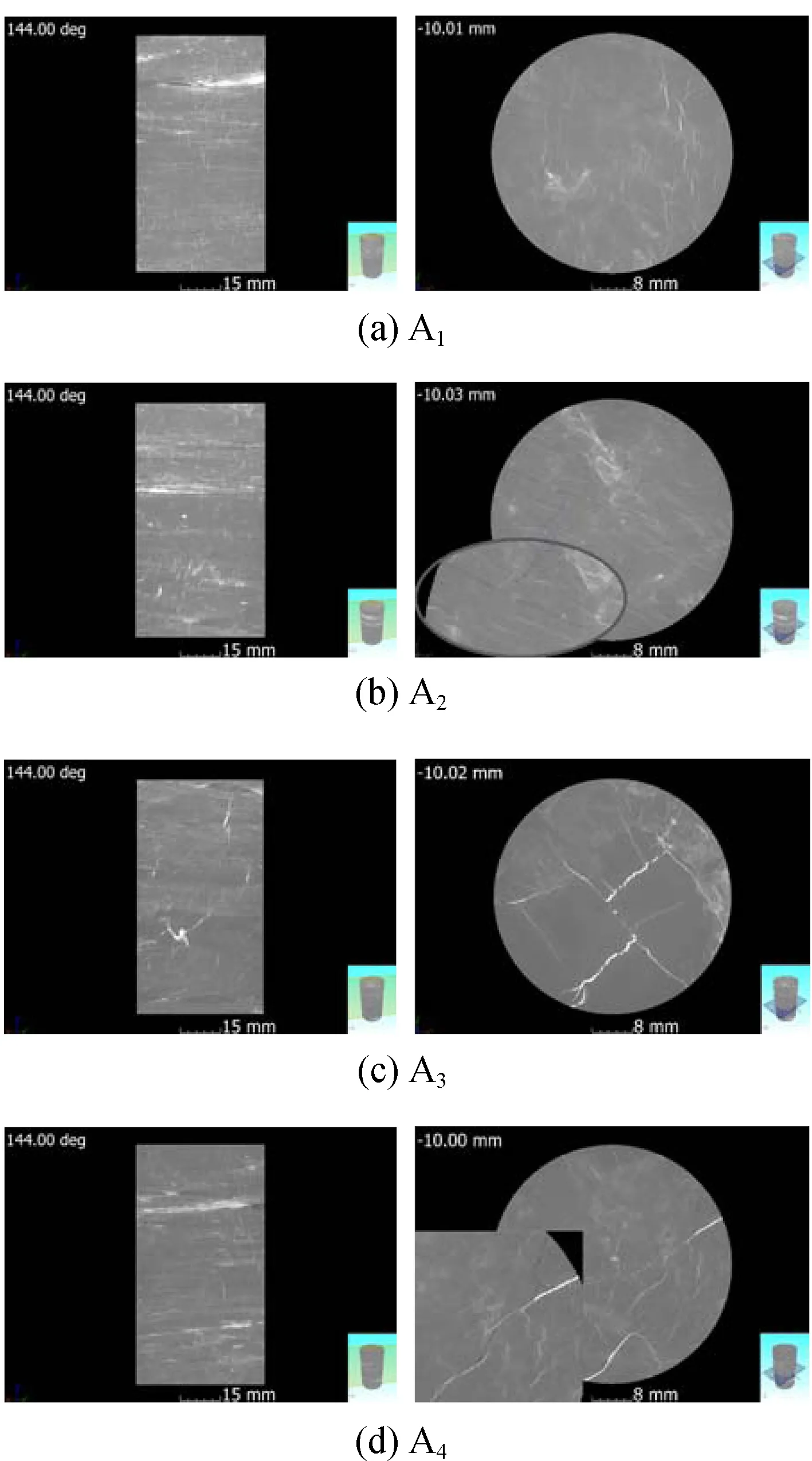

CT扫描的图像为灰度图像。通过CT图像的灰度变化,分析煤样在三轴压缩蠕变下裂隙状态。

对煤样整体进行扫描,截取得到煤样纵向和横向裂隙图像,如图6所示。从图6可知,煤样A1的初始裂隙并不明显,裂隙较少。煤样A2横向切片图像中,由边缘向煤样内部萌生一条长约20 mm的裂隙。从煤样A3扫描图像可以看出,煤样内部的主裂隙逐渐扩展发育,主裂隙之间相互连通且裂隙扩展明显。观察煤样A4的横切面图像,可知主裂隙沿煤样内部薄弱面扩展发育。由于裂隙图像为原始扫描图像,不能直观得出煤体内部裂隙分布情况,需对裂隙图像进行处理。

3 CT图像处理及裂隙演化分析

为了直观得到裂隙的分布与演化情况,增加裂隙扫描图像的可读性,运用MATLAB软件技术及VGStudio MAX软件,对扫描后的煤样裂隙图像进行三维重构。

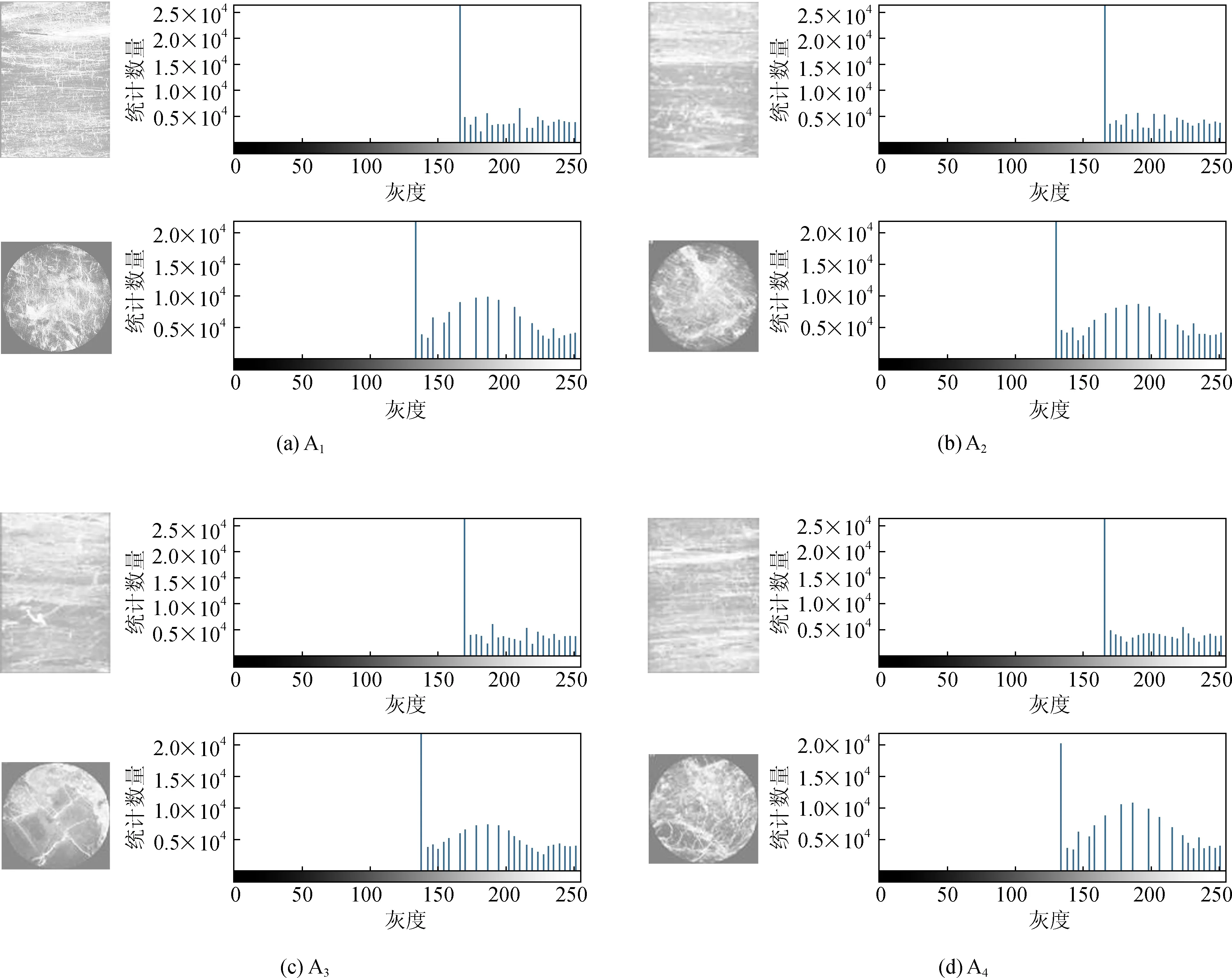

对图6中CT扫描图像进行灰度直方图均衡化和二值处理,如图7所示。

图6 煤样内部结构的CT扫描特征Fig.6 CT scan features of internal structure of coal specimen

分析图7可知,煤样A1没有经过外部载荷作用,A2和A1相比,加载初期煤岩体内部裂隙闭合,煤样表现出相应的弹性力学性质,裂隙发育不明显,几何尺寸变化不明显,新生裂隙较少。对比分析煤样A3和A2图像,可知损伤量随着荷载的增加而增加,此时裂隙由于损伤量的累积开始发育,煤样中裂隙和孔隙开始扩展,同时形成新生裂隙或孔隙。随着新裂隙的产生,煤岩体内部裂隙开始快速发育,从煤样A4图像可直接看到宏观裂隙的产生。

图7 各煤样CT扫描图像处理后灰度图像及灰度直方图Fig.7 Gray level image and gray level histogram of each coal specimen after CT scan image processing

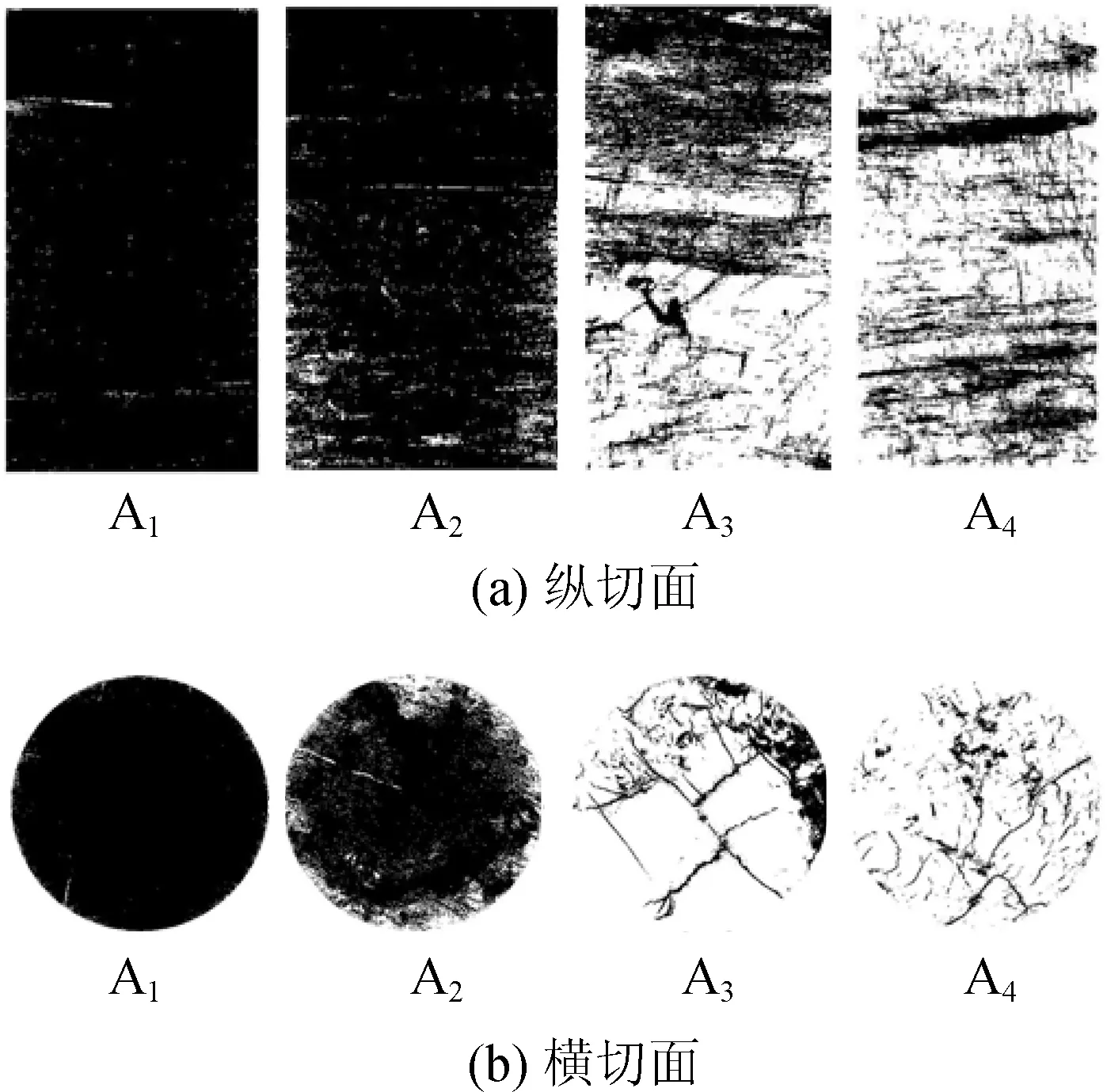

对图6 CT扫描图像进行二值图像处理,得到裂隙图像,如图8所示。

图8 各煤样二值图像处理结果Fig.8 Binary image processing results of each coal specimen

对煤样CT图像进行二值处理,如图8所示。由图8可知,煤样A1内部存在较少的原始裂隙。同一横截面上的原始裂隙,存在的数量越多,后续加载时裂隙的发育越明显。随着加载的应力和时间的增加,裂隙尖端附近应力集中,煤岩的弹性变形达到应力极限时,裂隙开始发育,形成次生裂隙。通过试验可知,次生裂隙的发育不是在裂隙的尖端开始,而是在裂隙的上端点附近发育,这种现象主要是由煤岩体这种材料的力学性质决定的。结合图像信息与煤样蠕变曲线可知,蠕变能促进煤体内部裂隙的发育。在外部载荷不变的条件下,随着时间的延长,裂隙逐渐发育,形成复杂裂隙网。

为进一步探究三轴压缩蠕变条件对裂纹扩展的影响,对煤样内部裂隙进行提取,分析其在空间中的形态及分布,如图9所示。

图9 各煤样内部裂隙形态及分布Fig.9 Fracture shape and distribution of internal coal specimen

基于VGStudio可视化模型,对煤样扫描数据进行裂隙统计计算,煤样A1,A2,A3,A4的裂隙体积分别为99.41,119.07,135.89,161.12 mm3,分别占煤样总体积的0.062 9%,0.075 5%,0.087 7%,0.101 3%。经统计,煤样A1裂隙总数为1 891个,其中半径为500~800 μm的裂隙数量占总数的50.01%;煤样A2裂隙总数为2 059个,其中半径为700~1 200 μm的裂隙数量占总数的51.82%;煤样A3裂隙总数为2 971个,其中半径为1 000~2 000 μm的裂隙数量占裂隙总数的49.28%,半径大于2 000 μm的裂隙占总数的7.22%;煤样A4裂隙总数为4 361个,其中半径为1 000~2 000 μm的裂隙占总数的24.31%,半径大于2 000 μm的裂隙占总数的8.91%。比较4个煤样内部裂隙体积和数量,可知裂隙体积和数量随蠕变载荷的增加而增加。

通过数据分析可知,煤样A1内部微裂隙较多,为原生裂隙;在初始蠕变条件下,煤样A2受蠕变影响产生较少裂隙;煤样A3内部裂隙发育扩展明显,并且半径在1 000~2 000 μm的裂隙占比明显增加。煤样A4和A3相比,半径为1 000~2 000 μm的裂隙数量减少,而半径大于2 000 μm的裂隙增加了1.69%,说明蠕变试验中,较大应力直接影响煤层内部主裂隙发育情况。

观察煤样裂隙图像,可知裂隙扩展方向多与煤样轴向方向相同。由此可知,煤岩体裂隙发育的方向主要是沿着有效主应力的方向或与其呈较小夹角扩展。主裂隙附近还会衍生多条新的次生裂隙,交叉裂隙将主裂隙互相连通。

试验误差分析:为保证试验结果的可对比性,没有统计500 μm以下的裂隙。由于原煤样内部存在较多微裂隙,在取样过程中,针对取样地点进行考察,在无地质构造带且不受井下采动影响下选取大块完整煤样,制备成试验所需煤样。在运输以及制样过程中,也避免了人为因素对煤样内部裂隙产生影响,所以认为,煤样是均质材料。

4 结 论

(1)煤样内部裂隙分布受主裂隙控制且分布不均。煤岩强度降低和应力局部化是其损伤、破坏、裂隙发育的根本原因。

(2)蠕变促进煤体内部裂隙的发育。随着不变载荷加载时间的延长,煤样损伤的程度愈高,裂隙体积占煤样体积百分比有所增加,裂隙不仅变宽,而且逐渐贯穿煤样。

(3)煤岩体裂隙发育的方向主要是沿有效主应力方向或与其呈较小夹角扩展。主裂隙附近还会衍生多条新的次生裂隙,交叉裂隙将主裂纹互相连通。