凸轮轴的自动化涡流检测方法与系统

2020-12-25汪圣涵康宜华

杨 航,汪圣涵,唐 健,康宜华

(华中科技大学 制造装备数字化国家工程研究中心,武汉 430074)

凸轮轴作为汽车发动机配气机构核心的机械基础件,其质量对发动机的功率、凸轮挺杆摩擦副的寿命、配气机构的工作状态都有直接影响,直接决定着发动机乃至整车系统的性能。无损检测作为凸轮轴生产中的必要环节,其主要目的是对凸轮表面裂纹进行高速高精检测,剔除不合格产品,保证凸轮轴满足其质量体系要求。

目前,用于检测凸轮轴的无损检测方法主要为半自动磁粉检测。近年来,国内外学者针对凸轮轴凸轮表面微裂纹的自动化无损检测方法与系统展开了许多研究。彭沛欣[1]采用进口CCD(电荷耦合元件)获取磁粉图像,通过图像处理技术中的自动识别顺序目标标记和描述算法,实现了凸轮轴荧光磁粉探伤系统检测结果的自动识别。朱正德[2]成功开发了基于巴克豪森原理的凸轮轴磨削烧伤自动化检测设备。国内涡流检测厂商一般引进国外涡流检测主机,自研涡流检测探头,针对检测对象开发涡流检测设备,设备的可靠性及稳定性有限。

凸轮轴为精加工工件,经由磨削加工后进入无损检测工序,表面加工质量高,缺陷多为表面微裂纹,裂纹深度一般为0.1 mm左右,通过对比几种检测方法,发现涡流检测更适用于凸轮表面微裂纹的检测,其中又以差动涡流法检测灵敏度最高,因此开发完全自主的凸轮轴自动化涡流检测设备具有重要的工程意义[3-5]。

1 凸轮轴自动化无损检测难点

凸轮轴主要分为整体式凸轮轴和组合式凸轮轴两大类,随着汽车发动机技术的不断更新发展,组合式凸轮轴由于其自身优势将逐渐取代整体式凸轮轴[6]。文章将组合式凸轮轴作为研究对象,具体型号为吉利GEP3,相关研究方法可类推到其他型号凸轮轴。

1.1 凸轮轴结构及待检测位置

组合式凸轮轴一般由进排气凸轮、油泵凸轮、端头、信号轮和中心钢管组成(见图1)。由于凸轮轴进排气凸轮与油泵凸轮工作环境恶劣,转速极高,进排气凸轮与摇臂滚轮之间存在摩擦,承受极大的交变循环接触应力,油泵凸轮亦承受极高的交变循环应力,因此文章将组合式凸轮轴进排气凸轮及油泵凸轮作为检测对象展开研究。

图1 GEP3组合式凸轮轴结构示意

GEP3型凸轮轴进排气凸轮轮廓及其分解如图2所示,可将整体轮廓分解为2个过渡平面,1个小圆弧凸面以及1个大圆弧凸面3部分组成;油泵凸轮轮廓及其分解如图3所示,分解为由3个过渡平面和3个圆弧凸面组成。

图2 进排气凸轮轮廓及其分解示意

图3 油泵凸轮轮廓及其分解示意

1.2 凸轮轴缺陷类别及特征

凸轮轴缺陷主要分为两大类,可目检缺陷和不可目检缺陷。可目检缺陷一般在毛坯阶段可目视检出;不可目检缺陷一般是在热处理以及磨削加工过程中产生,表面的形态一般为微裂纹及磨削烧伤,此类缺陷深度浅,肉眼难以观察,隐患大,检测难度大[7]。为此,将凸轮轴进排气凸轮和油泵凸轮的表面微裂纹作为研究对象,采用差动激励涡流探头配合三自由度探头跟踪机构实现对凸轮的全覆盖检测。

2 差动激励涡流探头制作与仿真

2.1 差动激励涡流探头设计制作

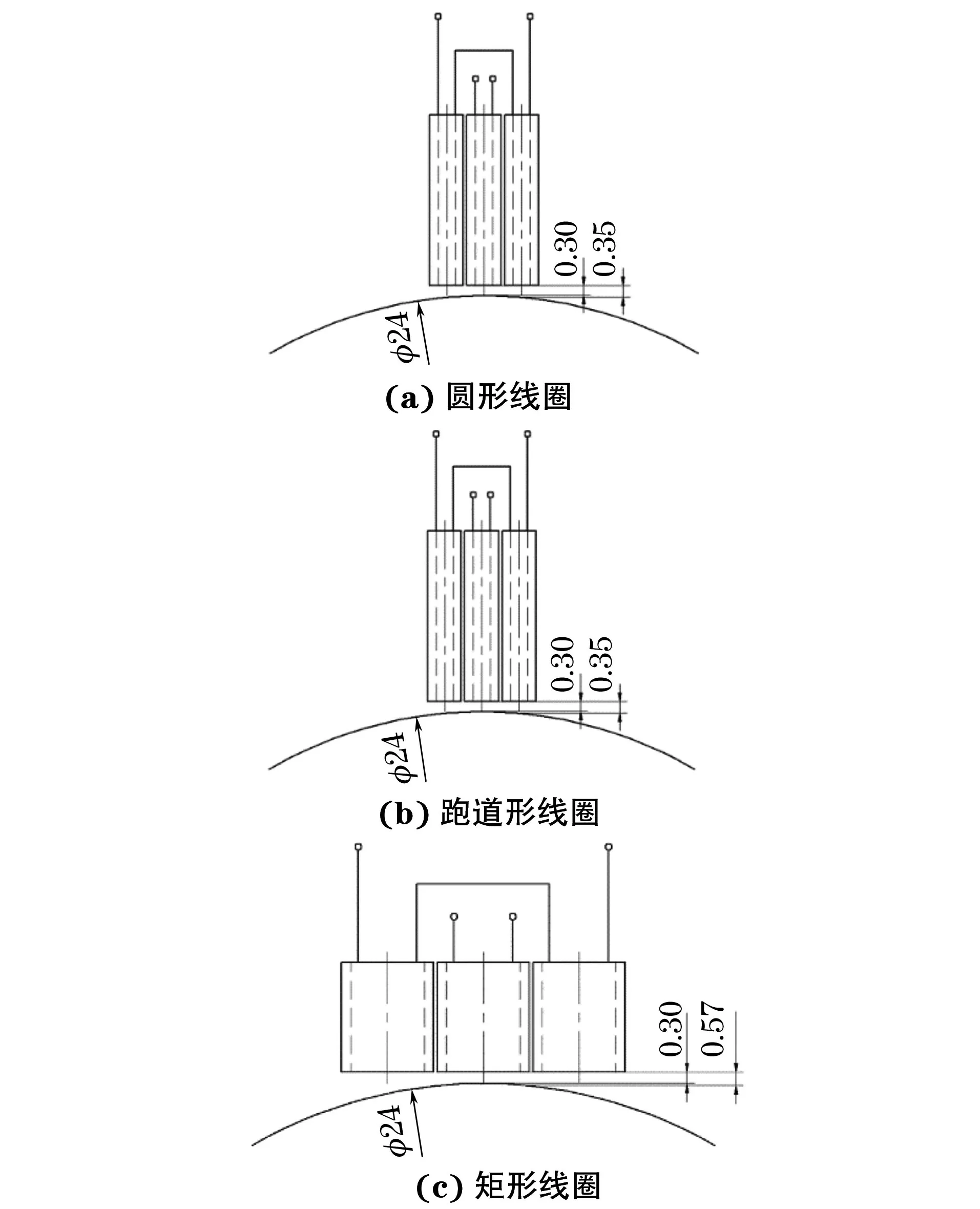

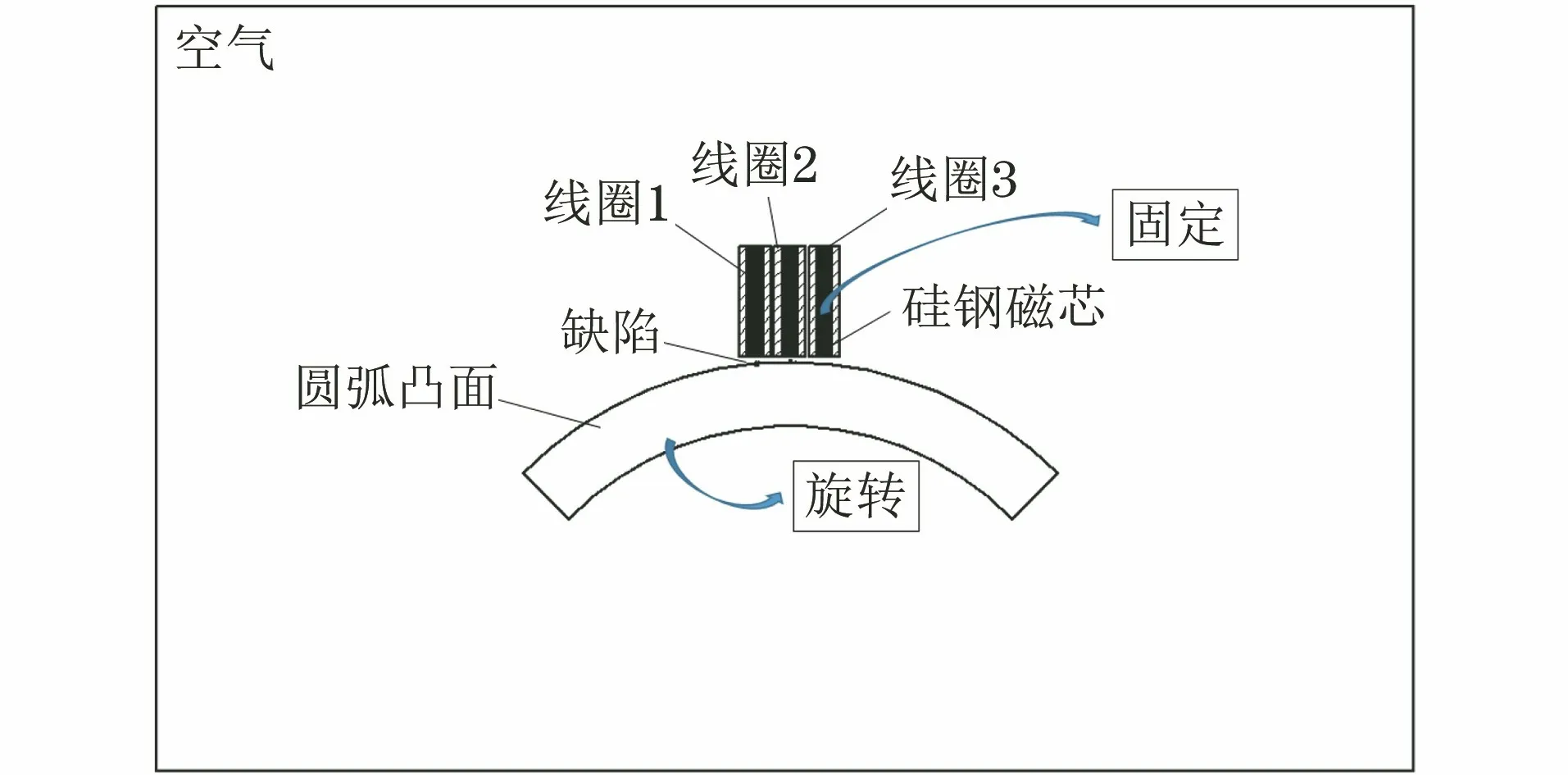

常见基础线圈一般有圆形线圈、跑道形线圈和矩形线圈,由该3种线圈分别组成的差动激励涡流探头结构如图4所示。小尺寸圆形线圈类探头检测灵敏度最高,检测效率最低;矩形线圈类探头检测灵敏度最低但检测效率最高。考虑圆弧凸面检测时(检测示意见图5),小尺寸圆形线圈类探头和跑道型线圈类探头两侧差动线圈提离能够得到有效抑制,探头灵敏度衰减较少;而矩形线圈类探头整体长度过长,导致两侧差动线圈提离过大,探头灵敏度大幅下降。

图4 3种基础线圈差动激励涡流探头结构示意

图5 3种基础线圈差动激励涡流探头圆弧凸面检测示意

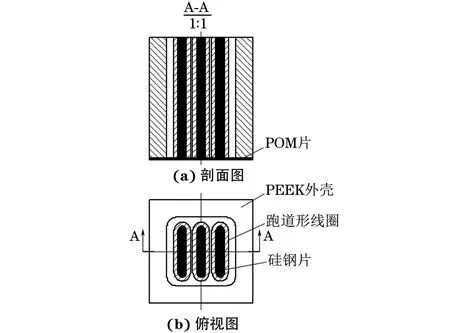

为保证差动激励涡流探头的检测灵敏度及检测效率,笔者设计的探头(见图6)采用3组匝数和形状完全一致的跑道形线圈作为基础线圈,线径为0.1 mm,总匝数为60匝,尺寸为5 mm×1 mm×5 mm×0.25 mm(长×宽×高×壁厚)。线圈中心均放置尺寸为4 mmX0.5 mmX5 mm(长×宽×高)的硅钢片作为导磁铁芯。三线圈并列放置在0.1 mm厚的POM(聚甲醛)片上便于安装,同时为避免划伤线圈及线圈划伤凸轮表面,采用PEEK(聚醚醚酮)材料做封装外壳,尺寸为5 mm×5 mm×6 mm×0.5 mm(长×宽×高×壁厚)。3个线圈中,两侧线圈互为反向连接,引出两根线,中间线圈为检测线圈。

图6 差动激励涡流探头结构示意

2.2 差动激励涡流探头检测仿真模型

采用COMSOL Multiphysics仿真软件对差动激励涡流探头进行仿真分析。

凸轮表面轮廓主要由圆弧凸面和过渡平面组成,为缩减计算时间,将跑道形线圈简化为圆形线圈,直接选用二维模型进行仿真分析。物理场添加磁场和电场进行耦合。平面及圆弧凸面涡流检测物理仿真模型如图7,8所示。

图7 平面涡流检测物理仿真模型

图8 圆弧凸面涡流检测物理仿真模型

在平板上刻长为10 mm,宽为0.1 mm,深为0.1 mm的刻槽作为刻伤缺陷,对其进行检测得到如图9所示的感应电磁场分布特征。

图9 平板缺陷的磁场分布

在圆弧凸面上刻长为10 mm,宽为0.1 mm,深为0.1 mm的刻槽作为刻伤缺陷,对其进行检测得到如图10所示的感应电磁场分布特征。

图10 圆弧凸面缺陷的磁场分布

2.3 线圈间隔对检测信号的影响

根据试验结果,选取频率为100 kHz,电压为4 V的激励。

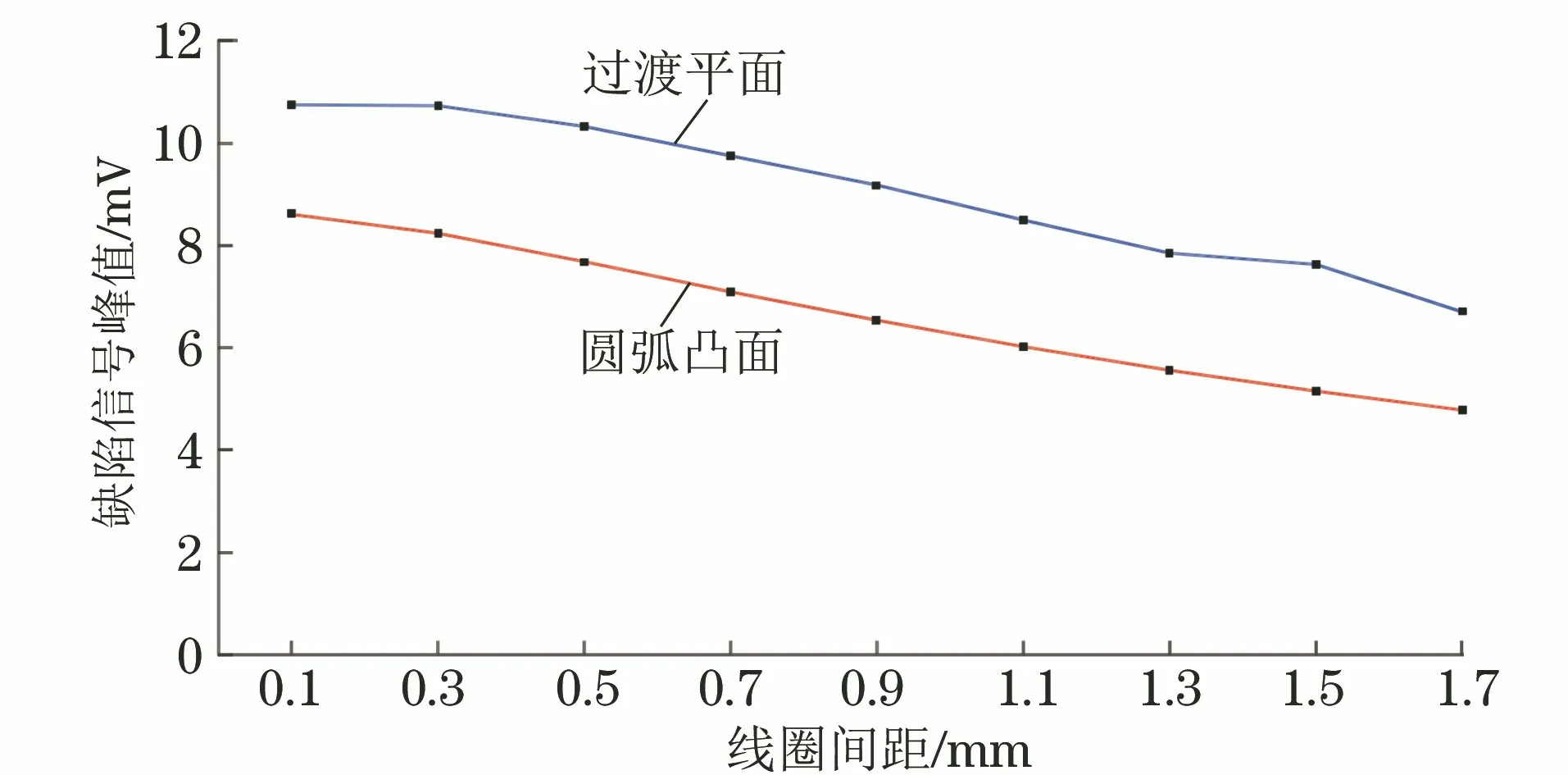

线圈间距为相邻线圈的线圈外层间的间隔距离。线圈间距的增大一方面对检测灵敏度不利,更主要的是,对于圆弧凸面及平面检测,会造成检测灵敏度的不一致。选用过渡平面以及最小曲率半径为12 mm的圆弧凸面为检测对象,对线圈间距不同的差动激励涡流探头进行仿真分析。

不同线圈间距的仿真检测信号峰值变化曲线如图11所示,由图11可知,相比于过渡平面,圆弧凸面由于附加提离效应的影响,故探头的检测灵敏度衰减更快。线圈间距在0.1 mm以内时,其大小对差动激励涡流探头检测灵敏度基本无影响,当线圈间距达到1.7 mm以后,探头检测灵敏度衰减50%左右。为此,设计的差动激励涡流探头线圈间距控制在0.1 mm以内。

图11 不同线圈间距的仿真检测信号峰值变化曲线

2.4 提离效应对差动激励涡流探头的影响

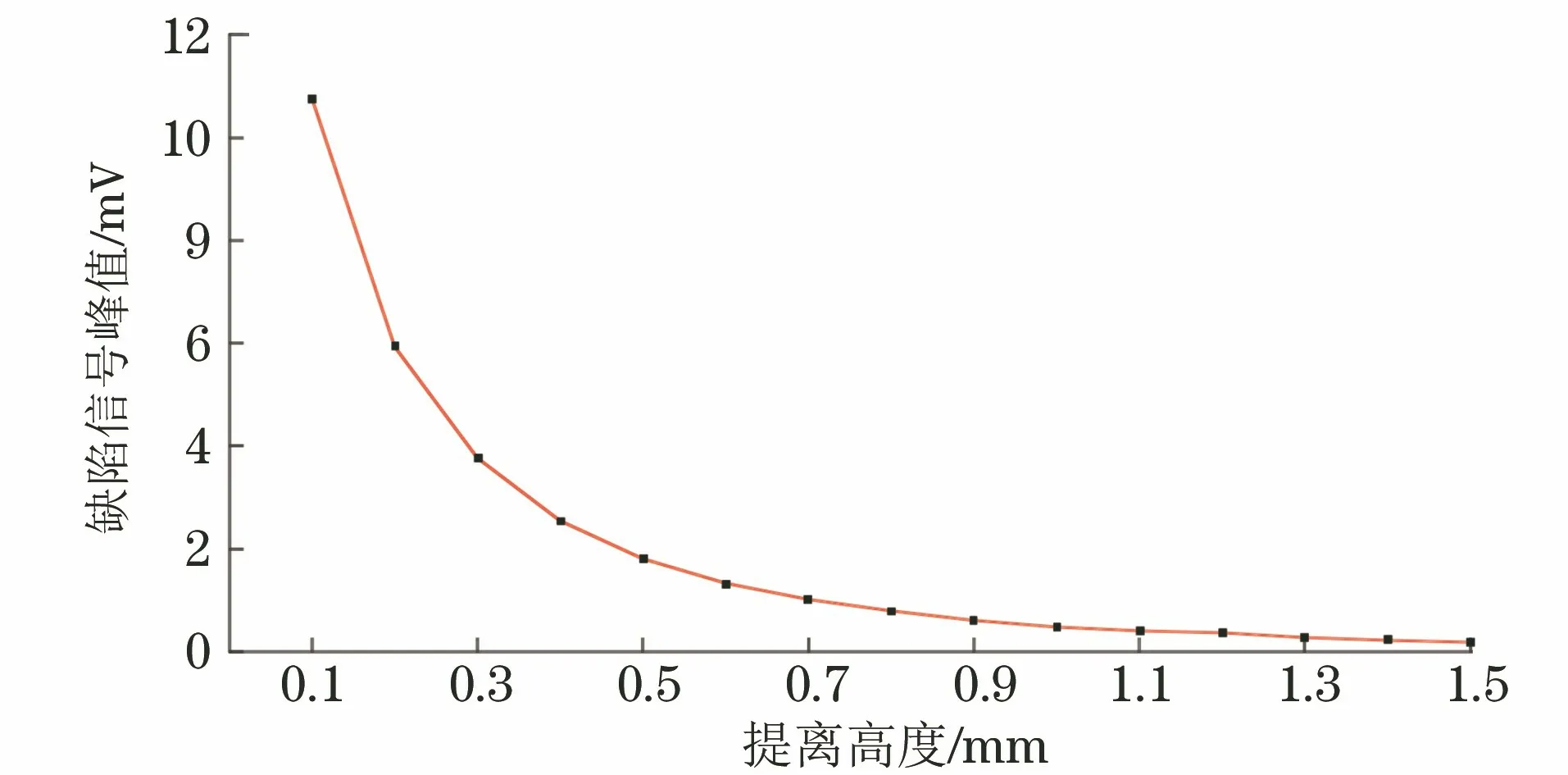

在对圆弧凸面的检测中,涡流探头对提离的变化尤其敏感。不同提离的仿真检测信号峰值变化曲线如图12所示。由图12可知,当提离大于1.5 mm时,信号几乎为零;提离在0.10.4 mm时,随着提离增大,信号急剧衰减。

图12 不同提离的仿真检测信号峰值变化曲线

3 凸轮曲面涡流检测方法

3.1 曲面产生的附加提离对检测信号的影响

圆弧凸面与涡流检测探头的位置关系如图13所示(图中h0和h分别为中间线圈底部与两侧差分线圈底部到圆弧凸面的距离),可见圆弧凸面曲率半径的减小,会使两侧差动激励线圈提离距离h增加。根据凸轮参数,使圆弧凸面的曲率半径由6 mm增加至24 mm,进行仿真分析。

图13 圆弧凸面与涡流检测探头位置关系示意

不同曲率半径的圆弧凸面仿真检测信号峰值变化曲线如图14所示,由图14可知,当圆弧凸面曲率半径在20 mm以上时,输出信号幅值基本无变化;圆弧凸面曲率半径为12 mm时,信号衰减10%左右;为4 mm时,衰减27%左右。GEP3型凸轮轴圆弧凸面最小曲率半径为12 mm,信号衰减仅为10%左右,在可接受范围内。

图14 不同曲率半径的圆弧凸面仿真检测信号峰值变化曲线

3.2 检测探头姿态的影响

涡流探头紧贴凸轮表面的姿态不同,3个线圈有可能处于近零、小提离和大提离3种状态。在检测中,只有当两侧的差动激励线圈提离距离相等时,中间的接收线圈才能正常工作。平面检测时很容易满足该要求,但圆弧凸面检测时,激励线圈的提离会产生差异,造成检测信号不稳定以及灵敏度降低。

对于凸轮非规则回转体的表面检测,已有的检测设备采用二自由度的探头跟踪机构,极易产生2个激励线圈提离的失衡,在此提出一种三自由度探头跟踪机构,保证检测探头始终在法向上紧贴凸轮轮廓表面,同时保证提离值的对称变化。检测凸轮的轴进排气凸轮大圆弧凸面、过渡平面、小圆弧凸面和油泵凸轮的圆弧凸面、过渡平面等位置的探头姿态如图15所示。由图15可知,在进排气凸轮大圆弧凸面、小圆弧凸面和油泵凸轮圆弧凸面处,两侧差动激励线圈为小提离姿态,中间接收线圈为近零提离姿态;在进排气凸轮过渡平面和油泵凸轮过渡平面处,两侧差动激励线圈和中间接收线圈都为近零提离姿态。

图15 三自由度探头检测不同检测面时的探头姿态示意

3.3 三自由度探头跟踪机构

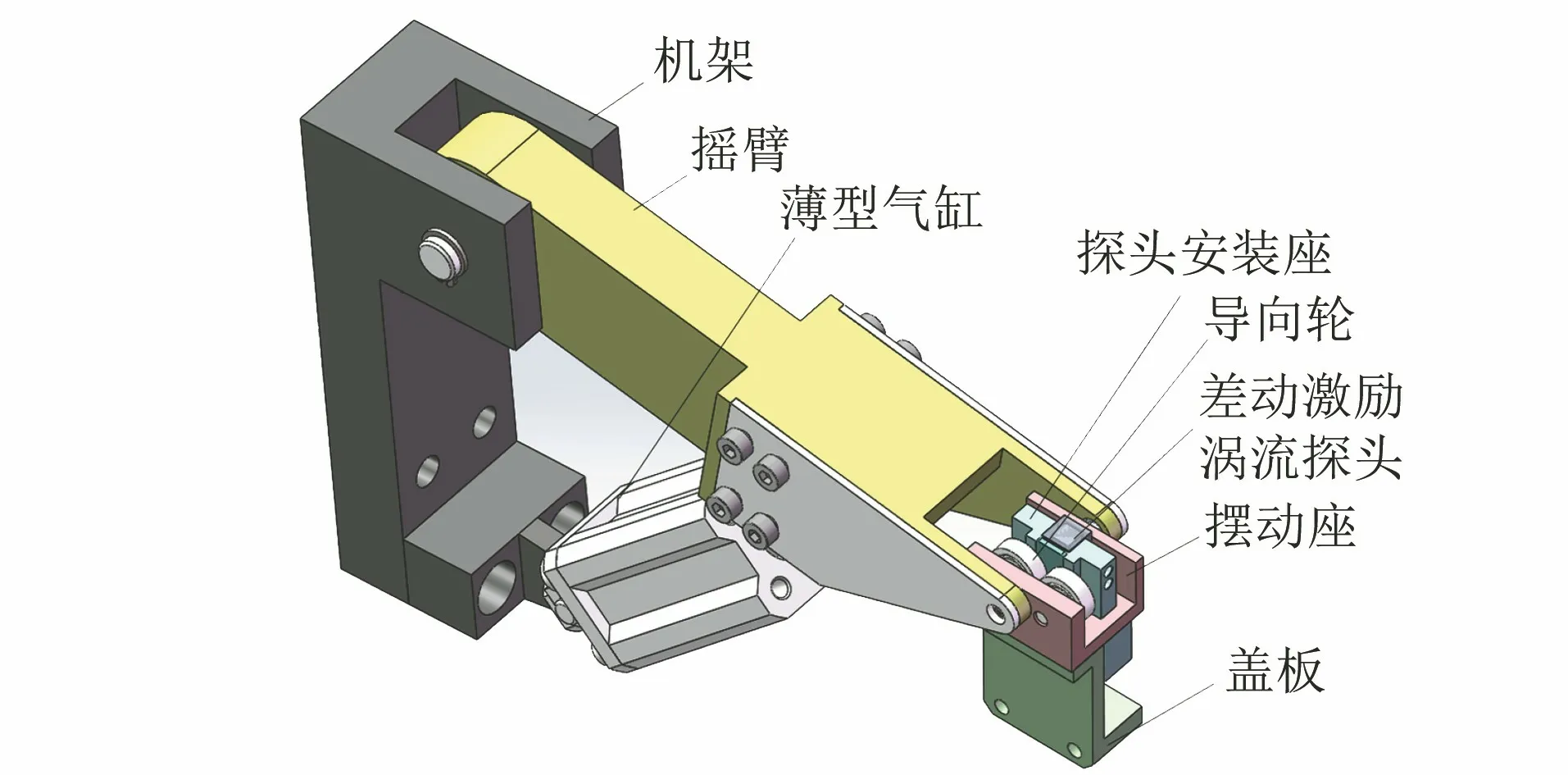

凸轮轴三自由度探头跟踪机构如图16所示,其主要由差动激励涡流探头、探头安装座、弹簧、摆动座、盖板、摇臂、导向轮、薄型气缸、机架等组成。整个机构具备3个转轴,分别为探头安装座转轴、摆动座转轴以及摇臂转轴,其保证差动激励涡流探头在沿检测平面切向运动时,始终保持法向姿态。

图16 三自由度探头跟踪机构结构示意

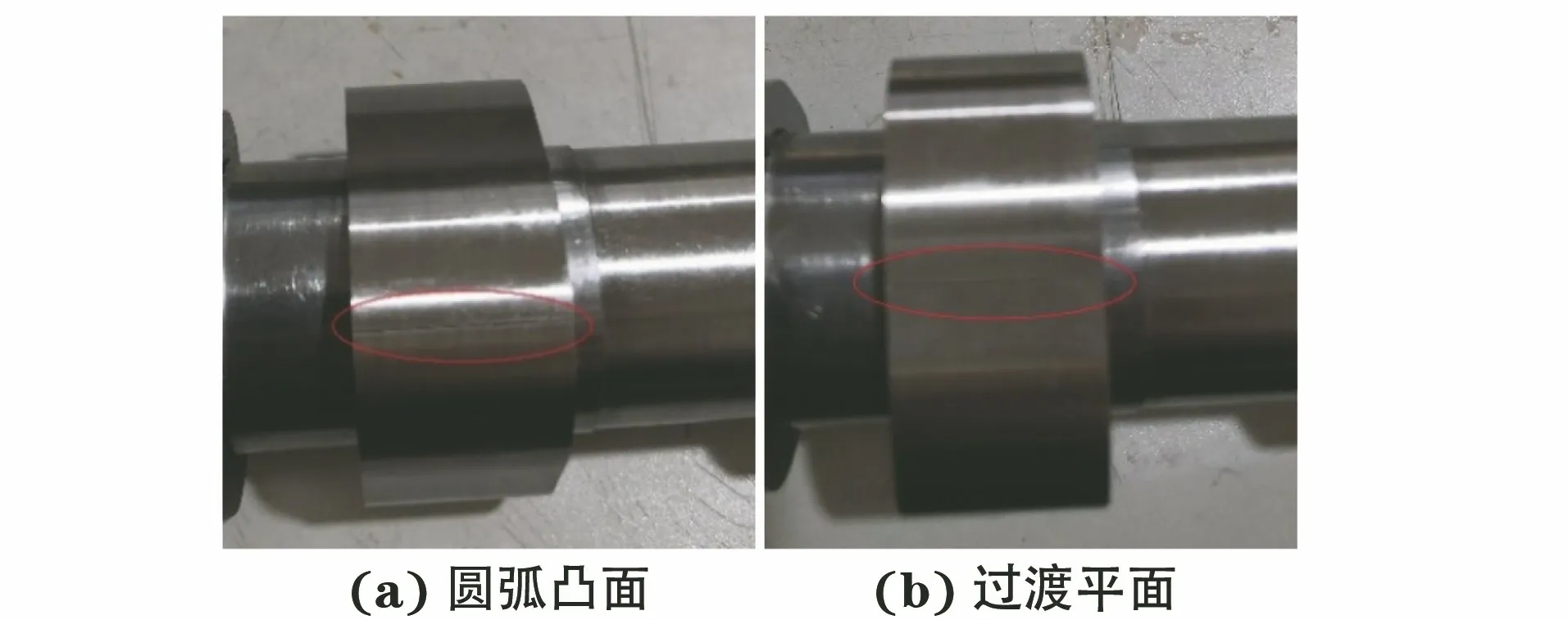

3.4 自动化涡流检测试验及结果

为了验证三自由度探头跟踪机构的可靠性,采用凸轮轴人工刻伤试件进行试验。凸轮轴标准刻伤试件的刻伤位置分别在进排气大圆弧凸面、过渡平面、小圆弧凸面和油泵圆弧凸面、过渡平面等5个位置,人工刻槽宽度为0.1 mm,深度为0.1 mm,长度覆盖整个凸轮宽度,人工刻伤如图17,18所示。

图17 凸轮轴进排气凸轮人工刻伤

图18 凸轮轴油泵凸轮人工刻伤

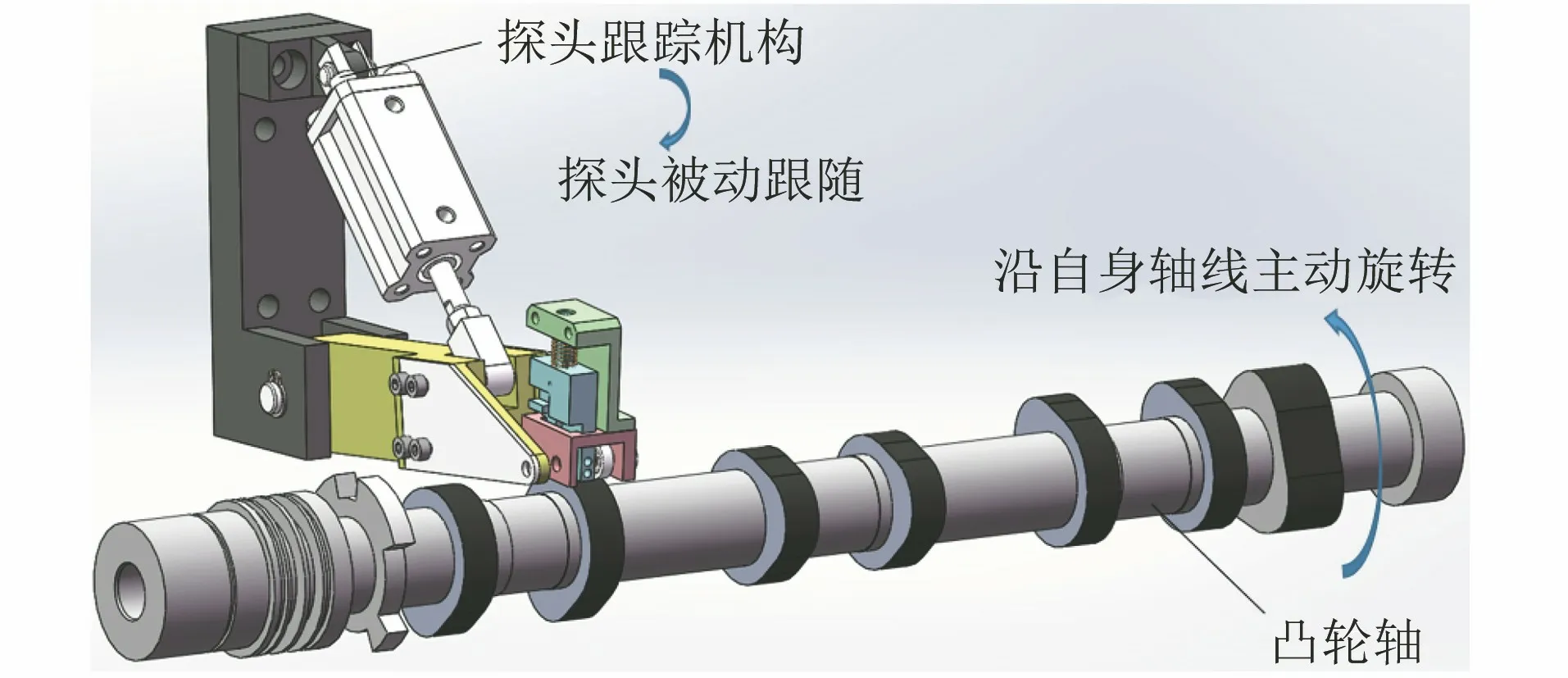

凸轮轴自动化检测结构如图19所示,采用驱动装置驱动凸轮轴沿自身轴线主动旋转,差动激励涡流探头在探头跟踪机构的作用下,迫使探头始终垂直紧贴待检测表面实现被动跟随,完成凸轮轴凸轮表面的无损检测。

图19 凸轮轴自动化检测结构示意

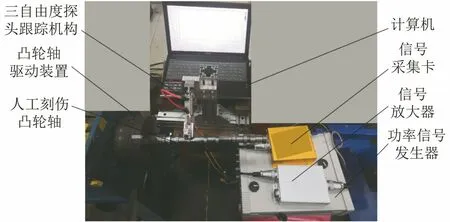

检测试验平台如图20所示,凸轮轴由凸轮轴驱动装置中的三爪卡盘定位夹紧并旋转;薄型气缸通气后推动涡流探头紧压在凸轮表面,实现三自由度探头跟踪机构的被动跟随。凸轮轴旋转一周后,差动激励涡流探头完成对凸轮轴凸轮整个轮廓表面的全覆盖检测。

图20 检测试验平台的组成

每个刻伤位置的检测信号截取1 000个采集点数,得到各缺陷的检测信号如图21所示。

图21 凸轮轴自动化涡流检测缺陷信号

4 自动化涡流检测系统

4.1 设计参数

根据凸轮轴的生产需求,检测系统的主要技术指标如下所述。

(1) 检测灵敏度要求:人工裂纹深度为0.1 mm,宽度为0.1 mm。

(2) 工作可靠性要求:误报率不大于1%,漏报率为0%。

(3) 检测速度要求:每个试件的检测时间小于30 s。

(4) 产品质量要求:凸轮表面无划痕,产品剩磁量不大于2 Gs。

(5) 防错需求:凸轮轴型号识别。

4.2 总体方案设计

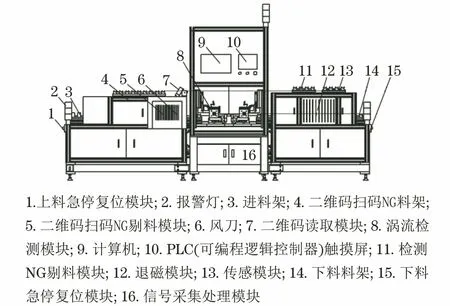

凸轮轴自动化涡流检测系统主要由上料辅机、检测主机以及下料辅机等3部分组成,检测系统总体结构如图22所示(图中NG表示不合格件)。上料辅机的功能包括进气凸轮轴与排气凸轮轴的型号识别、凸轮轴自动搬料前进、凸轮轴二维码读取和自动剔料等。检测主机包括检测工位1和检测工位2,主要功能为完成凸轮轴进排气凸轮和油泵凸轮的全覆盖无损检测。下料辅机的功能包括凸轮轴自动搬料、检测缺陷、自动剔料和凸轮轴自动退磁等。

图22 检测系统总体结构示意

5 结语

基于差动涡流探头的凸轮轴凸轮表面微裂纹的检测方法,设计制作了差动激励涡流探头,分析了提离效应、线圈间距、探头姿态和圆弧凸面对差动激励涡流探头的影响,提出了一种三自由度探头跟踪机构,开发出一套凸轮轴自动化涡流检测系统。现场应用显示,检测系统检测速度为27 s/件,误报率为0.83%,漏报率为0%,检测完成后凸轮轴剩磁量均小于2 Gs。