真空热压装置液压加载平台控制系统设计*

2020-12-24李大伟

李大伟

(1.辽宁装备制造职业技术学院 自动控制工程学院,辽宁 沈阳 110161;2.辽宁广播电视大学 自动控制工程学院,辽宁 沈阳 110034)

0 引 言

随着复合材料的广泛应用,对复合材料的硬度、韧性、密度等性能参数的研究也越来越多。

在对复合材料性能参数研究的过程中,一种真空热压制备实验装置得到了广泛应用[1]。该真空热压制备实验装置在工作过程中,首先要对其实验腔体做真空处理,目的在于使得放入其实验腔体中被检测的复合材料处于真空环境中,经过加热等一系列工艺处理后,最后要对复合材料进行加压、保压处理。是否能够实现恒压、稳压控制是该装置设计的难点和重点。而该装置的最后加压过程,直接关系到对复合材料性能参数的研究是否成功。

为解决上述问题,笔者设计一种基于PLC的液压加载平台,以液压油缸升降作为动力源,运用控制算法,实现真空热压制备实验装置加压过程的可控性,以期更好地实现复合材料的性能检测[2-4]。

1 真空热压装置整体结构

复合材料的形成需要在真空、高温、高压下进行,因此,真空热压制备实验装置主要由加热体、真空室、机架、液压机构、控制系统等几部分构成。

其实物图如图1所示。

图1 液压加载平台实物图

1.1 工艺过程

该装置工作过程如下:

(1)手动将液压缸返回到初始位置,将一种复合材料放置由石墨材料制成的模具中,然后将其放置到真空室腔体检测位置处,下部连接液压缸机构,四周配有加热体;(2)将真空室关闭,开始抽真空,达到材料工作真空度后,启动加热,加热到目标设定值后,开始保温,保温一段时间后,保温结束;(3)启动液压装置,打开比例换向阀,由液压缸将实验装置模具顶起,到达工作位置后,打开比例减压阀,复合材料实验模具开始承受外部压力作用,随着压力的不断上升,复合材料被挤压,当压力达到设定值时,开始进入保压状态;(4)保压状态结束后,即可完成复合材料的硬度检测过程。

1.2 液压系统

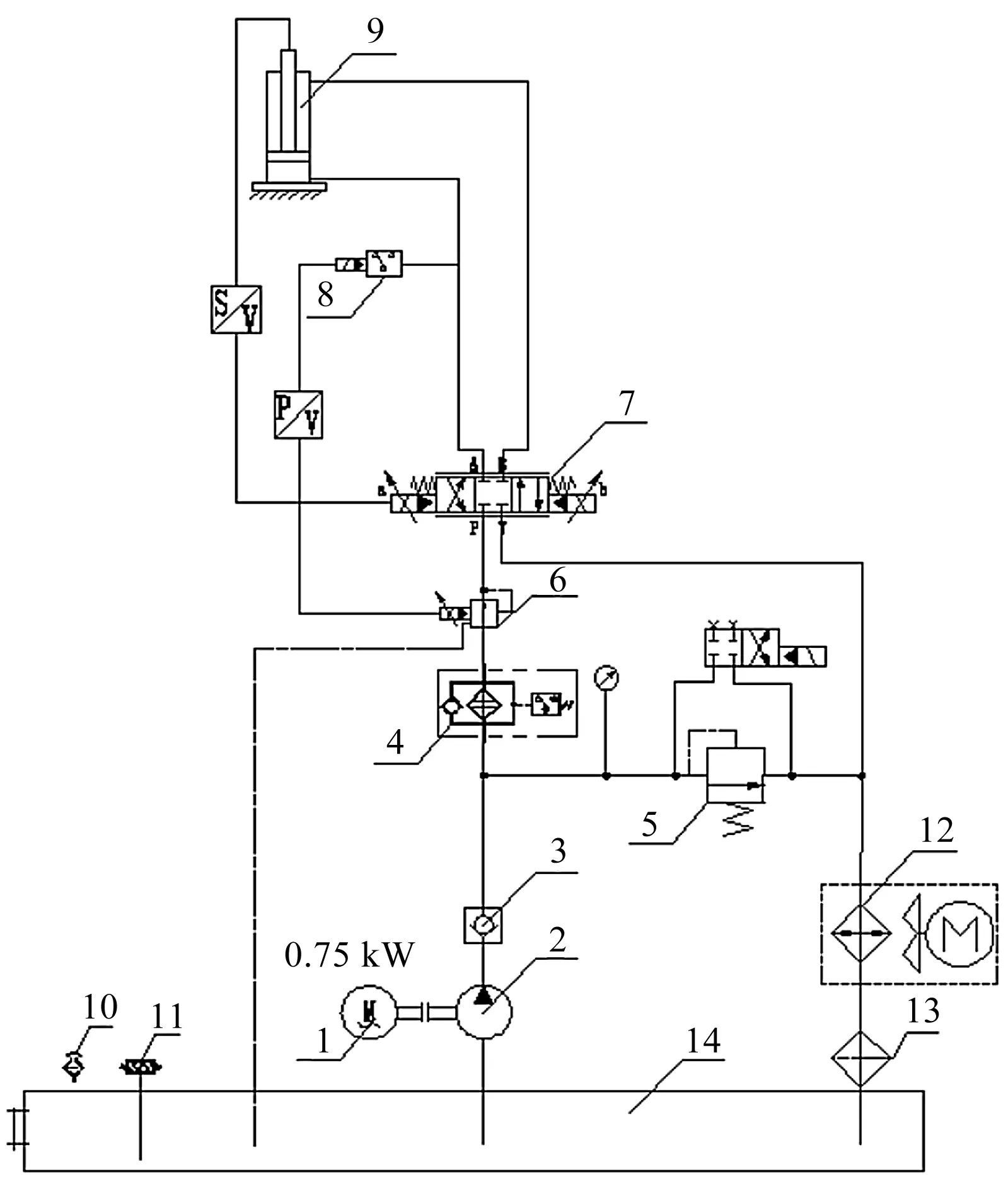

液压系统原理图如图2所示。

图2 液压系统原理图1—0.75 kW三相异步电机;2—1.6 mL/r齿轮泵;3—单向阀;4—高压过滤器;5—叠加溢流阀;6—比例减压阀;7—比例换向阀;8—压力变送器;9—液压缸;10—空气滤清器;11—液位温度报警器;12—风冷却器;13—回油过滤器;14—油箱

图2中,液压系统的具体工作过程如下:

(1)液压回路通过电控系统,控制比例换向阀实现液压缸的升降运动;

(2)通过调整比例换向阀阀门开口大小来改变主油路流量,进而调整液压缸升降速度;

(3)通过比例减压阀来控制系统主回路负载压力;

(4)通过压力变送器反馈系统的负载压力,加上比例换向阀和比例减压阀的相互配合,实现液压缸的速度控制和系统压力的控制[5-9]。

2 液压控制系统硬件

控制系统硬件结构图,如图3所示。

图3 硬件系统结构图

图3中,液压系统主要由PLC、HMI(触摸屏)、输入单元和输出单元构成;其中,输入单元包括操作按钮、接近开关、光栅位移传感器、压力变送器等器件,输出单元包括信号指示灯、比例减压阀、比例换向阀、液压电机等器件。

通过触摸屏实现控制系统的操作、数据采集分析与存储、参数设置等功能,同时实时监控设备的运行状态[10,11]。PLC作为核心控制器,负责采集各路模拟量信号和数字量信号、数据变换处理、执行工艺过程并输出控制阀、电机、指示灯等信号。

3 液压控制系统软件

系统软件设计包括PLC程序和人机交互界面两个部分[12]。其中,PLC程序包括参数初始化、液压缸位置控制程序、液压系统压力控制程序、输入输出程序、数据转换程序等;触摸屏人机界面程序包括开机界面、控制界面、调试界面、参数设定界面等。

3.1 速度与位置控制

液压缸的位置检测是通过安装在液压缸上的光栅尺反馈的模拟信号获得的。光栅尺的模拟量输出信号0~10 V连接到PLC的模拟量接口上,PLC采集模拟量信号并进行数据转换,实时检测液压缸的位置。

液压缸的总行程为1 000 mm,液压缸升降运行过程中若采用固定速度方式,可能会造成控制偏差或者运行时间过长。如果设定运行速度太大,能保证液压缸快速达到目标位置,但在当前位置与目标位置距离偏差较小时,容易引起液压缸目标位置过冲,超调较大,还需要反复矫正,而且速度太快不易控制;如果设定运行速度太低,虽然能保障液压缸准确停留在目标位置上,但在当前位置与目标位置距离偏差较大时,运行时间太长,影响工作效率。

鉴于以上原因,液压缸的位置控制采用多段速度控制方式实现。

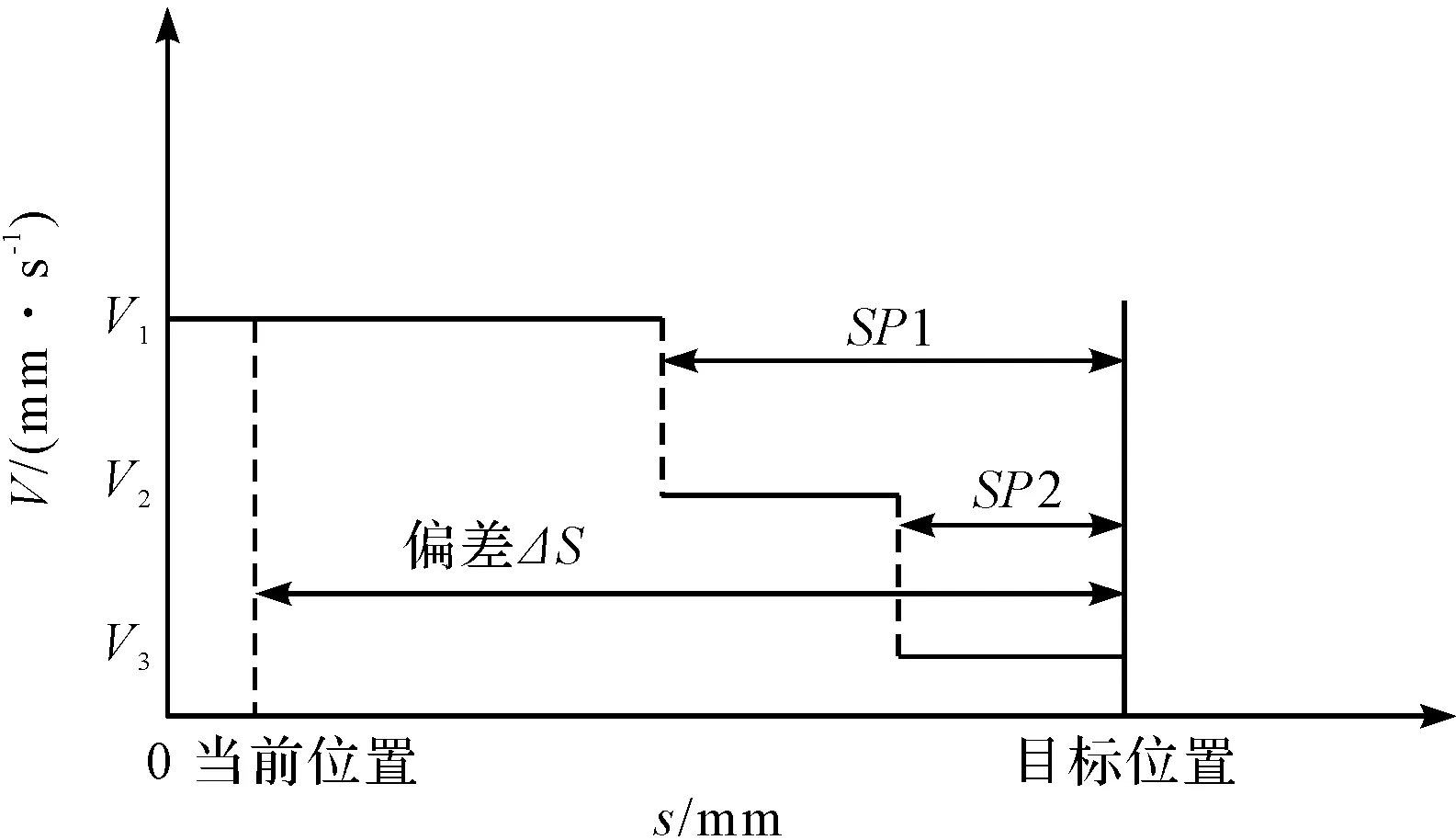

位置与速度关系图如图4所示。

图4 位置与速度关系图

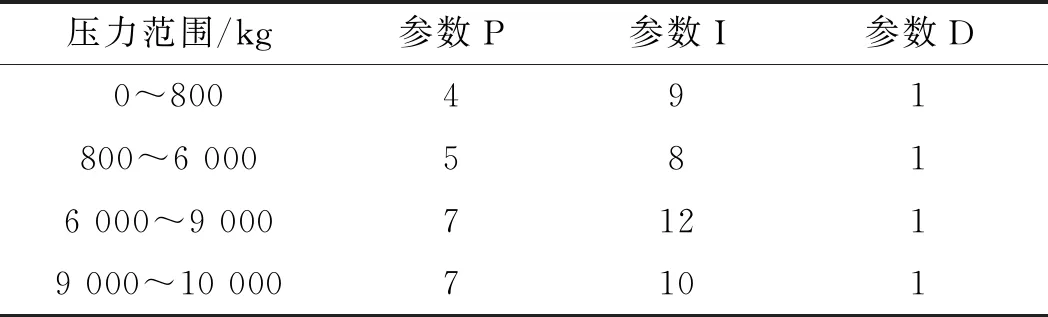

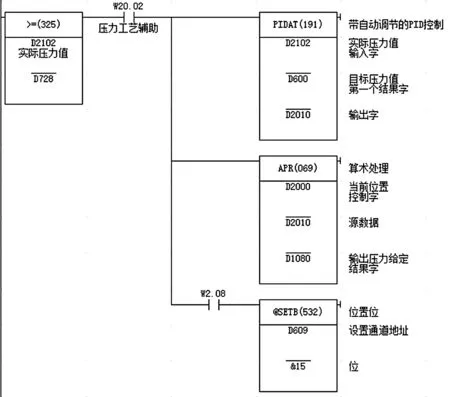

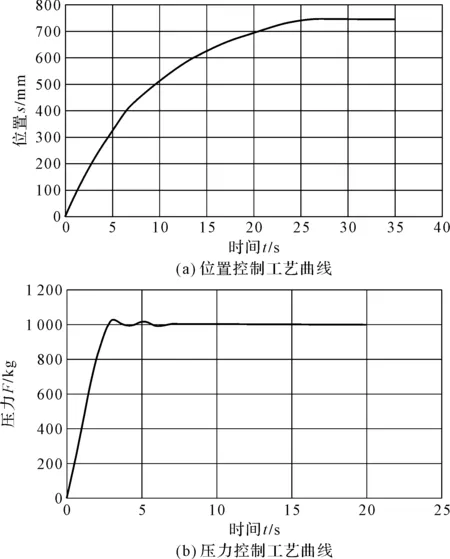

定义ΔS为液压缸的目标位置和当前位置偏差,那么当ΔS≥SP1时,液压缸的运行速度控制在V1,此速度为固定速度,速度范围0.5 mm/s~5 mm/s。该速度可根据需要任意设定:(1)当SP2≤ΔS 分段速度V2和V3是根据现场测试所得数据,采用逼近式方式获得。分段速度V3为最终定位控制速度:(1)当该速度小于0.10 mm/s时,例如速度为0.08 mm/s时,系统稳定需要20 min左右,稳定速度太慢;(2)当该速度大于0.10 mm/s时,会产生波动。 从图4中可以看出:3段速度之间的关系为V1>V2>V3,即当液压缸距离目标位置越近,那么它的运行速度就越慢,这样容易实现目标位置的控制,符合一般的运动控制规律。 液压缸的不同运行速度对应比例换向阀的不同开口尺寸(调节比率):(1)距离目标位置越远,比例阀开口尺寸越大,液压缸运行速度越快;(2)距离目标位置越近,比例阀开口尺寸越小,液压缸运行速度越慢,从而保证了位置控制精度。 为了保证系统增压过程的平稳性和准确性,提高试验的重复精度,笔者采用PID控制方式来实现自动控制[13]。其控制思路是: 先设定好目标压力,通过压力变送器采集液压主回路中的实时压力,将压力电流信号通过模拟量接口输入到PLC中,PLC依据设定目标压力与系统实时压力的差值,计算出增压速度值,通过比例减压阀来调节液压回路的压力,进而改变油缸的输出压力;当系统压力达到设定压力并持续保持在稳定范围内时,系统处于保压状态,开始保压计时,保压时间结束后,系统自动复位,试验结束。 3.2.1 控制关键点 在液压控制系统中,对于恒功率泵来说,压力与流量的乘积为功率,功率一定,压力越高,流量也就越低;反之亦然。因此,压力和流量成反比的关系。而液压缸运行速度的快慢取决于流量的大小,即速度与流量成正比例关系,因此在一定程度上,液压系统的压力和速度成反比的关系。在设定好一定的目标压力后,系统能够快速响应并达到稳定的目标压力是本文的控制关键点。 如果设定一个固定的比例阀开口流量,那么如果比例阀开口流量太小,能够使压力得到很好的控制,但系统的运行速度太慢;而如果比例阀开口流量太大,虽然提高了运行速度,但系统压力得不到很好的控制。因此在解决压力和速度控制问题上,本文采用多级分段式控制方式。即设定几组压力偏差值,使系统压力在不同的压力区间范围内,对应不同的比例阀开口大小(流量控制),当系统压力距离目标压力较大时,比例阀的开口流量越大,实现速度控制;当系统压力距离目标压力较小时,比例阀的开口尺寸越小,越有利于控制系统的压力,实现压力控制。从而实现了系统速度和压力控制的双重最优控制。 3.2.2 PID控制 PID控制功能是通过PLC的指令模块PIDAT指令实现的。欧姆龙PLC的PIDAT指令能够让用户灵活的设定PID参数P、I、D、采样时间等参数,并具有自整定功能。其控制方法是: 预先设定好一组PID参数,其中,比例参数P为20%,积分参数I为120 s,微分参数D为40 s。(1)当预置参数不能满足控制需求时,根据控制需求,启动PLC的自整定功能,经过1 s~2 s的时间,PLC自动整定出一组适合工艺需求的PID参数,并保存到PLC的地址中,系统压力达到稳定状态;(2)当PLC自整定的参数不能满足某个压力控制需求时,例如控制压力范围在9 000 kg~10 000 kg时,原有的PID参数不能保证其达到稳定状态,可通过触摸屏上的PID参数设定窗口,手动调节PID参数,采用逼近式的方式,逐个调节PID参数,使系统达到稳定[14-18]。 由于系统的控制行程为1 000 mm,控制压力范围0~10 000 kg。实验操作过程中,对不同的工艺,设定的预压位置也是不确定的,因此会出现空行程(压力控制外的行程)长短不同的现象。系统在空行程过程中,对于恒压控制是不好控制的。 笔者采用分离控制、多段控制和PID控制组合控制方式。所谓分离控制是把系统压力控制过程分成两个部分,一部分是空行程过程,采用定压控制;另一部分是带负载过程,采用PID控制。 对于10 000 kg范围的PID恒压控制来说,其起始控制点应该是不同的,固定的压差起始控制点,对于目标压力小的控制来说,速度太慢,对于目标压力大的控制来说,可能产生超调量过大,因此在起始控制点控制方式上采用多段控制。 压力起始控制点计算公式为: Pst=Pi-ΔP (1) 式中:Pst—压差起始控制点;Pi—目标压力;ΔP—压力偏差。 不同目标压力条件下,系统自整定的PID的参数列表如表1所示。 表1 不同目标压力下的PID参数列表 压力控制程序如图5所示。 图5 压力控制程序 在完成设备的安装与接线后,笔者根据用户的需求进行软件程序设计,并对其运行稳定性和控制精度进行测试。 在系统压力和行程范围内,笔者分别设定不同的预压位置和目标压力,对设备的控制精度进行测定,并对同一组参数进行3~4次重复试验,随机测试5组数据。 测试结果如表2所示。 表2 位置和保压控制试验数据 测试结果表明:同一组参数下,即预压位置和目标压力设定都相同,其测试结果完全相同。 表2测试数据表明:位置误差和压力误差均控制在0.1%范围内,压力控制精度为99%,位置控制精度为99.2%。 本文以预压位置设定为740 mm、目标压力设定为1 000 kg为例,采集实验过程中的动态监控数据,其位置控制曲线和压力控制曲线,如图6所示。 图6 1 000 kg压力控制的动态监控数据图 图6结果表明:(1)在位置控制方面,25 s的时间能够达到目标位置,而且保持在恒定位置上;(2)在压力控制方面,5 s左右的时间能够达到目标压力值,超调量控制在5‰范围内。 由此可见,该液压动态加载平台的控制系统达到了实验设备的控制要求。 笔者设计了一种基于PLC的液压加载平台,以液压油缸升降作为动力源,运用控制算法,实现了真空热压制备实验装置加压过程的可控性。实验结果表明:该液压加载平台能实现在0~10 000 kg范围内快速加压、自动保压功能,压力控制精度为99%;能实现0~1 000 mm范围内快速定位控制,位置定位精度为99.2%。 目前,该平台已在现场投入实用,且使用结果稳定,取得的效果良好。该测试平台具有操作简单、自动化程度高、控制精度高等优点。3.2 压力控制

4 现场调试与应用

4.1 测试数据

4.2 实验及结果分析

5 结束语