电控固体推进剂制备方法及性能研究进展

2020-12-24何志成夏智勋胡建新马立坤

何志成,夏智勋,胡建新,马立坤

(1. 国防科技大学空天科学学院,湖南 长沙 410073;2. 重庆大学航空航天学院,重庆 400044)

1 引言

电控固体推进剂(Electrically Controlled Solid Propellants,ECSPs)是由无毒、低感度材料制备的复合固体推进剂,具有通电燃烧、断电熄灭,燃速可以通过改变外加电压或电流进行实时调节的特性[1-3]。电控固体推进剂的发展提供了以电能控制固体推进剂燃速的新途径,克服了传统固体推进剂燃速难以实时调节的缺点,基于电控固体推进剂的固体火箭发动机具有结构简单、响应快、易于控制的优点,相比传统固体火箭发动机具有更高的机动性和灵活性,可应用于空间微推进和大型固体火箭发动机中[4-7],因此,ECSPs成为近年来固体推进剂领域中的研究热点。此外,电控固体推进剂具有较低的撞击感度和摩擦感度,对火焰及静电刺激不敏感,在制备、运输、使用及储存中都具有较高的安全性,满足危险等级1.3 级[4,8]。

按氧化剂类型电控固体推进剂可以分为硝酸铵基ECSP(AN‑ECSP)、硝酸羟胺基ECSP(HAN‑ECSP)、高氯 酸 盐 基ECSP(P‑ECSP)和 高 氯 酸 羟 胺 基ECSP(HAP‑ECSP)四种类型,其中HAN‑ECSP 和P‑ECSP 发展最为成熟。国外电控固体推进剂研究起始于20 世纪90 年代,并已具备较为成熟的硼基、铝基及非金属基HAN‑ECSP。美国Digital Solid State Propulsion 公司 于2012 年 验 证 了HAN‑ECSP 应 用 于120 mm 坦 克炮点火器的可行性[9],于2014 年开展了SpinSat 球型卫星飞行试验并成功验证了HAN‑ECSP 微推力器的在 轨 性 能[10]。美 国Raytheon 公 司 于2010 年 开 发 了P‑ECSP 并在推进剂及相关发动机技术领域处于世界领先地位[11-13]。国内湖北航天技术研究所[14]、重庆大学[15]、国防科技大学[16]以及南京理工大学[17]先后开展了电控固体推进剂相关技术研究,但主要限于推进剂配方、性能以及电控燃烧机理等基础研究。电控固体推进剂的燃烧性能受组分和温度影响较大,如ECSPs的电控熄灭性能随铝粉含量的增加而降低,成型温度的变化则会改变推进剂的力学强度,从而对推进剂的重复点火性能产生影响。因此,电控固体推进剂配方及制备工艺的改变会导致其性能发生变化。本文总结了现阶段ECSPs 的制备方法,将其分为溶胀法、熔融混合法、室温法、冷冻‑解冻法及3D 打印法,综述了国内外电控固体推进剂的性能研究进展,以期为未来电控固体推进剂的设计及性能改善提供参考。

2 ECSPs 制备与表征

2.1 溶胀法

Katzakian 等[18]将金属粉末颗粒、含能材料黑索今(RDX)或奥克托今(HMX)等分散在聚醋酸乙烯酯(PVAc)溶液中,在碱性条件下PVAc 水解形成聚乙烯醇(PVA)包覆在颗粒表面,形成PVA 包覆的多孔固体颗粒。将包覆后的固体颗粒与液体氧化剂进行混合,在渗透作用下通过氧化剂进入颗粒表面包覆层PVA中,使包覆层膨胀并相互交联,从而形成凝胶或固体含能材料。例如将PVAc(Mw约500000)溶于40 ℃无水甲醇中,然后在搅拌状态下加入平均粒径为8 μm 的Al 粉,得到PVAc/Al/甲醇悬浮液,悬浮液冷却至室温后加入NaOH 溶液,搅拌20~30 min 后静置16 h 得到含PVA‑Al 颗粒的凝胶母液,将母液倒出,剩余的固体颗粒用无水甲醇洗涤并过滤,过滤得到的固体颗粒置于43 ℃热风循环烘箱中干燥至恒重,最后将干燥的PVA‑Al 颗 粒 粉 碎,过 筛。按 质 量 比 将PVA‑Al 颗 粒(41%)与液体氧化剂sHAN(59%)混合搅拌3 min,浇注,固化成型,所得sHAN/PVA/Al 推进剂密度为1.746 g·cm-3,抗 拉 强 度0.84 MPa,断 裂 伸 长 率510%,初始模量0.25 MPa。液体氧化剂sHAN 由88%硝酸羟胺(HAN)、10%乙醇胺硝酸盐(ETAN)和2%稳定剂组成。

溶胀法制备电控固体推进剂可以预先确定包覆颗粒中黏合剂与固体含能材料的质量比,进而确定推进剂中氧化剂含量,达到准确控制推进剂中氧化剂、黏合剂与金属燃料的相对含量,实现推进剂性能稳定的目的。

2.2 熔融混合法

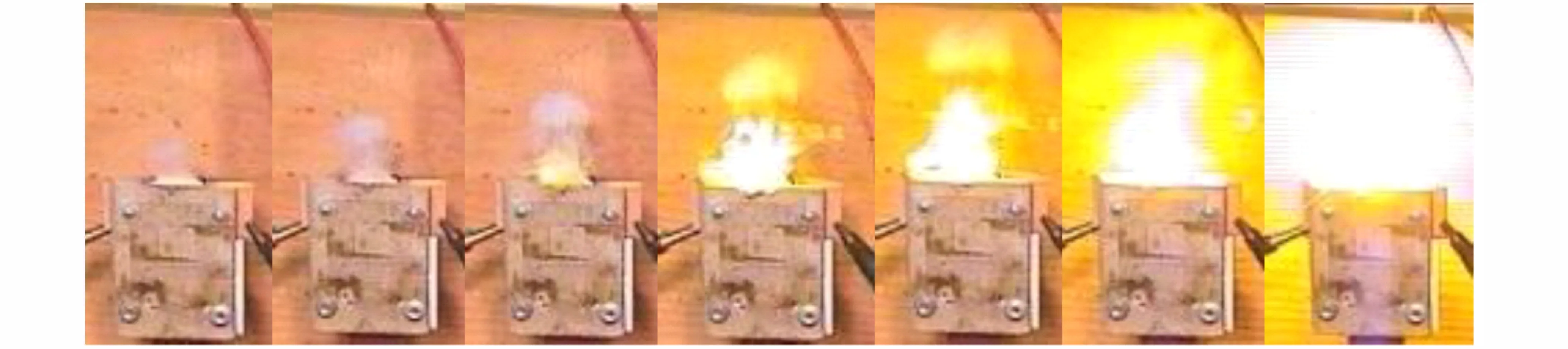

熔融混合法[19-20]是在氧化剂黏流温度以上将原料组分进行共混得到均匀熔融体,然后冷却固化成型的方法。熔融混合工艺温度依据氧化剂熔点参数确定,如硝酸铵/硝酸肼(AN/HN,65/35)熔点约47 ℃,工艺温度为60 ℃;硝酸铵/硝基胍(AN/GN,84.5/15.5)熔点约128 ℃,工艺温度为135 ℃;硝酸铵/氨基胍硝酸盐(AN/AGN,75/25)熔 点 约112 ℃,工 艺 温 度 为123 ℃。该方法主要应用于第一代电控可熄灭固体推进剂,又称为“ASPEN”。ASPEN 是以AN、HN 或GN等为氧化剂,聚乙烯胺硝酸盐(PVAN)或聚乙烯硝酸铵盐(PEIN)为黏合剂,硝酸铬、硝酸铜、硝酸铁、三氨基四氮唑铬盐、三氨基四氮唑铜盐或三氨基四氮唑铁盐为燃速催化剂的固体推进剂。推进剂的制备先将氧化剂加热至熔点以上熔融,然后加入燃速催化剂、黏合剂、金属燃料等其它组分,在高温下搅拌混合均匀,浇注后冷却固化成型。ASPEN 在高电压下可以快速分解燃烧产生N2、CO2和H2O 等无毒气体及少量的固体颗粒,适用于汽车安全气囊等需要快速充气的装置。ASPEN 推进剂比冲达230 s,点火起始温度约200 ℃,燃气温度低于1727 ℃。ASPEN 的熔点较高,导致其点火延迟时间较长(>10 s),且需同时满足高电压与高压强两个条件才能实现高速燃烧。ASPEN 对火焰钝感,持续暴露于高温火焰中会因过热而产生自分解现象。此外,ASPEN 电阻很大,几乎不导电,只能在极小间距电极下通过交流电点火燃烧,对于大型ASPEN药柱则需要在表面涂覆导电层来降低推进剂的点火功率。图1 为ASPEN 推进剂的电点火燃烧过程。

图1 推进剂ASPEN 点火燃烧过程:1)通电,2)加热,3)形成液化层,4)产生气体,5)点火,6)燃烧[4]Fig.1 The ignition and combustion process of ASPEN propellant:1)electrical power supplied,2)heating,3)liquid layer for‑mation,4)gas production,5)ignition,6)combustion[4]

ASPEN 通电燃烧是通过电流加热作用在推进剂表面形成液化层来实现的,因此ASPEN 在电热作用下具有一定的熔融特性,但是过低的熔融温度容易导致推进剂燃烧过程中熔融流动,造成推进剂二次点火延迟甚至失败。为了提高推进剂的熔融软化温度及控制推进剂的浇注工艺性能,Grix 等[21]在主氧化剂AN 中加入辅助氧化剂ETAN 并加热至110 ℃至全部溶解后,在搅拌状态下加入 PVAN(Mw=500000~1000000)至全部溶解,降温至105 ℃后加入有机溶剂N,n‑丁基吡啶硝酸盐与环氧树脂交联剂(双环氧化丁二烯或1,4‑丁二醇二缩水甘油醚)的预混液,搅拌3 min后固化。经环氧树脂改性交联的AN/PVAN 电控推进剂在燃烧熔融软化方面得到了一定的改善。

熔融混合法制备电控固体推进剂温度要求控制在110 ℃以上,且需要加入有机溶剂以增强推进剂药浆的适用性。但是高温下有机溶剂的挥发容易对环境及人体健康造成危害,且高温下化学添加剂的反应活性提高,增大了化学交联反应的不可控性,容易造成推进剂性能的不稳定。

2.3 室温法

室温法是将原料在室温下溶解或分散于有机或无机溶剂中,然后固化成型的方法。Rolf 等[22]在研究硝酸盐氧化剂HAN、AN、HN、硝酸锂(LN)等在固体含能材料的应用中将液体无机复合硝酸盐氧化剂(HAN/AN、HAN/LN、HAN/HN/AN 或LN/HN/AN)、金属燃料、高分子聚合物及少量的缓冲剂、稳定剂、金属离子螯合剂、燃速催化剂及增塑剂等按一定比例混合制备得到了固体推进剂,并对固体推进剂的力学强度、密度、比冲、燃烧室温度进行了理论计算及实验测试。其中含65% HAN/HN(摩尔比2/1)、20% Al、15% 聚丙烯酸(PAA)推进剂的理论比冲为263 s,密度为1.757 g·cm-3,最大拉伸强度为0.35 MPa,最大伸长率25.9%,初始模量E0为1.37 MPa;含60%HAN/HN(摩尔比2/1),20% Al,20% PVA 推进剂的理论比冲为263 s,密度为1.714 g·cm-3,最大拉伸强度为1.74 MPa,最大伸长率为269%,初始模量E0为1.58 MPa,起始分解温度为122 ℃,加入稳定剂磷酸二氢铵(ADHP)和2,2'‑联吡啶后推进剂的起始分解温度提高至163 ℃。

Katzakian 等[23]以HAN 为主氧化剂采用室温法制备了导电性比“ASPEN”更高,比冲性能提高10%的高性能电控固体推进剂“HIPEP”。室温下将AN 和其它液体添加剂溶于HAN 溶液(浓度≥98%)中,搅拌均匀,然后加入其它可溶性固体添加剂如硼酸等溶于HAN 混合溶液中,再加入金属燃料(Al、B 等)抽真空搅拌1 h,温度控制在23~25 ℃,最后加入黏合剂PVA或PVA/PVAN 进行搅拌均匀,于35 ℃下5~7 d 固化成型[4,24],室温搅拌制备HAN‑ECSP 如图2 所示。HIPEP推进剂的电阻低,电导率高,通电后电流能同时从推进剂表面和内部通过,造成推进剂表面点火效率低,燃烧主要发生在电极附近电流密度大的地方,因此HIPEP并不适用于大型固体火箭发动机,而在微小型固体推进中具有较好的应用前景。为了降低推进剂的导电性以促使电流从推进剂表面通过,采用双环氧化丁二烯(BDDE)交联低分子量聚乙烯醇/聚乙烯胺(PVA/PVAm)共聚物(Mw约80000)制备高分子量的的PVA/PVAN(Mw约117000),并代替推进剂中的PVA 可将HAN 中AN 的含量从5%提高至20%,从而提高推进剂的氧含量并降低推进剂的导电性。此外,5‑氨基四氮唑(5‑ATZ)的加入可以将HAN‑ECSP 的热分解温度提高至少20 ℃,还可以改善HAN/AN/PVA/硼酸推进剂的燃烧性能。聚丙烯酰胺(PAAm)及聚丙烯酸(PAA)也可以作为电控固体推进剂的黏合剂,比如HAN/HN/PAAm 推进剂在60 ℃以上可固化成型并放出少量的氨气,HAN/HN/PAA 推进剂固化后产生的氨气较HAN/HN/PAAm 少,但这两种推进剂的室温力学强度都比HIPEP 推进剂低。HIPEP 最高熄火压强约1.2 MPa,在1.2 MPa 以上推进剂失去电控燃烧特性,且自维持燃烧速率低于传统固体推进剂。

张伟等[25]利用高能炸药(RDX、HMX)代替部分金属粉末,室温下制备了理论比冲大于260 s,25 ℃抗压强度大于3.55 MPa 的HAN‑ECSP。何志成等[26-27]采用室温法制备了密度为1.60~1.65 g·cm-3的P‑ECSP推进剂,其撞击感度爆炸特性落高H50≥56.2 cm,摩擦感度爆炸概率P≤4%,静电火花感度>10 kV,对火焰不敏感,力学拉伸强度约0.2 MPa,室温最大断裂伸长率达999%。

图2 室温搅拌制备HAN‑ECSP[4]Fig.2 Preparation of HAN‑ECSP by stirring at room tempera‑ture[4]

HAN‑ECSP主要含有三种配方体系:硼基(B‑ECSP)、铝基(Al‑ECSP)和非金属基(Nm‑ECSP)。B‑ECSP 中硼粉含量在4%~25%,对火焰和电敏感,推进剂在常温常压下点燃后自维持燃烧;Al‑ECSP 中铝粉含量在15%~25%,对火焰钝感,相比B‑ECSP 具有更高的安全性,常温常压下通电(≥100 W)点火并自维持燃烧;Nm‑ECSP 中含有少量的金属盐催化剂和聚乙醇氨基丁炔硝酸盐(PEABN),对火焰及静电火花刺激不敏感,通电燃烧,断电熄灭,燃速可通过改变外加电压进行调节,推进剂燃烧后少烟且没有酸性腐蚀性气体产生,燃 烧 产 物 主 要 为CO2、H2O 和N2。经 美 国CEA 软件理论计算表明[24],B‑ECSP 燃烧温度约1700 ℃,真空比冲约270 s;Al‑ECSP 燃烧温度约1900 ℃,真空比冲约280 s;Nm‑ECSP 燃烧温度约1000 ℃,真空比冲约263 s。Grix 等[28]在HIPEP 推进剂基础上利用PEABN与 三 氨 基 四 氮 唑 盐(ATZ)对B‑ECSP、Al‑ECSP 及Nm‑ECSP 进行了改进,得到了性能提高的硼基(HPB)、铝基(HPPA)及非金属基(HPP)电控固体推进剂。HPB 的燃速 比HPPA 高,HPPA 的燃速比Al‑ECSP的高。PEABN 不仅可以提高推进剂的燃速,还可以代替PVA 作为黏合剂,如PVA/PEABN 质量比为1/1 时,HAN/PVA/PEABN 推进剂具有很高的燃速,缺点是固化后力学强度低。HPB、HPPA 及HPP 在常温常压下初始点火阶段所需电功率最高,随着燃烧室压强的增加,点火功率逐渐降低。

室温法制备电控固体推进剂以液体HAN 为氧化剂兼溶剂,无需使用其它有机溶剂来溶解固体原料或萃取产物,原料的混合、药浆的浇注、固化成型等工序都是在室温下完成,整个过程无需加热,从而避免了有机溶剂挥发带来的环境危害,简化了推进剂的制备工艺流程,降低了推进剂的制备成本,并具有绿色环保的优点。但是室温条件下推进剂成型过程缓慢,通常需要5~7 d,且混合体系中水分含量过多会延长推进剂的固化成型时间和降低推进剂的力学强度,因此在原料处理及制备工艺中需严格控制水分含量,如要求氧化剂HAN 浓度≥98%。

2.4 冷冻‐解冻法

冷冻‑解冻法是将原料混合溶解后在低温下冷冻固化,然后室温解冻,经冷冻‑解冻循环数次得到胶状固体的方法。黄印等[29]采用冷冻‑解冻法将副氧化剂(AN、硝酸钠等)、黏合剂(PVA、羟乙基纤维素等)、交联剂(纳米二氧化硅、有机钛螯合物TYZOR371 等)及其它功能助剂加入到主氧化剂HAN 稀溶液(5%~10%)中,加热至70~80 ℃至完全溶解,进而冷却至50~60 ℃后真空去除水分,然后在-20~-45 ℃下低温冷冻10~24 h,最后室温解冻,进行冷冻‑解冻循环至少2次,得到了理论比冲250~260 s,密度1.50~1.54 g·cm-3,常温抗拉强度0.96~1.58 MPa,伸长率350%~450%,危险等级满足1.3 级的HAN‑ECSP。若在推进剂中加入适量的环糊精、海藻酸钠、聚乙烯吡咯烷酮、明胶或甲基羟乙基纤维素等燃料添加剂,可将推进剂的抗拉强度提高至8.1 MPa[30]。冷冻‑解冻法也适用于含金属燃料电控固体推进剂的制备[31],含金属燃料推进剂的常压下燃速是非金属基推进剂的2~4 倍,当金属含量小于5%时则可实现多次启动[14]。此外,黄印等[32]采用冷冻‑解冻法制备了以高氯酸羟胺(HAP)为主氧化剂,高氯酸钠为辅助氧化剂,聚乙烯醇为黏合剂,β‑环糊精为辅助黏合剂,硼酸为交联剂,甘油为增塑剂,乙二胺四乙酸为稳定剂,理论比冲大于231 s,密度大于1.61 g·cm-3,常温抗拉强度大于0.55 MPa,最大伸长率大于126.7%,危险等级满足1.3 级的高能电控固体推进剂。

室温法制备电控固体推进剂要求HAN 浓度≥98%,而冷冻‑解冻法则可以以浓度≥80%的HAN 溶液制备力学强度达8.0 MPa 的电控固体推进剂,避免了推进剂中水分含量过高而导致其固化成型性能降低的缺点。但是冷冻‑解冻法制备电控固体推进剂一方面因HAN 稀溶液水分难以完全除去,另一方面因低温冷冻推进剂容易吸收水分,从而导致推进剂的水分含量增加。水分含量的增加虽然有利于改善推进剂的电控熄灭特性,提高其熄火压强阈值,但会降低推进剂的燃烧效率。相比室温法制备电控固体推进剂,冷冻‑解冻法工艺更为复杂,能源消耗率更高。

2.5 3D 打印法

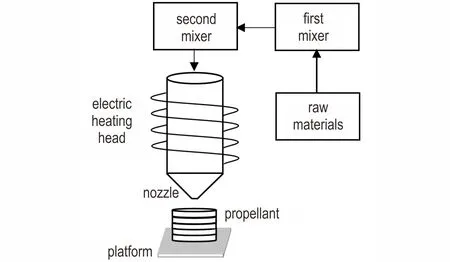

近年来,基于数字模型的3D 打印技术在固体推进领域得到了一定的应用,主要包括原料预混、铸材成型、熔融打印等工序,已成为解决传统固体推进剂制备工艺对复杂药柱构型适应差的有效手段[33]。Raytheon 公司[34-35]以高熔点的高氯酸盐为氧化剂,采用3D 打印制备了含50%~90%液体高氯酸盐氧化剂、5%~30%金属粉末燃料、10%~30% 高分子聚合物黏合剂的P‑ECSP。原料氧化剂、黏合剂和金属燃料首先经过一级混合,然后加入固化剂进行二级混合得到推进剂混合浆液,混合浆液在电脑程序控制的步进电机作用下被挤压进入温度为100~210 ℃,口径为0.3~0.7 mm的给料喷嘴中,混合物中的溶剂(水或甘油)在高温作用下蒸发,去除溶剂后的混合物在加热平板上逐层固化构建药柱,每层厚度约为0.1 mm。3D 打印P‑ECSP原理及示意图分别如图3 和图4 所示。P‑ECSP 具有较宽的熄火压强阈值,在1.4~14 MPa 范围内可以实现电控燃烧,室温下静态储能模量在0.4~2.0 MPa。含金属燃料的P‑ECSP 常压下点火所需能量在600~1100 J·g-1,高压下推进剂持续燃烧时所需能量可降至150~250 J·g-1,其中含金属W 的P‑ECSP 点火能量为800 J·g-1,而通电维持燃烧仅需200 J·g-1的能量。

3D 打印法制备电控固体推进剂不受预定模具形状的影响,实现了无模具化成型,不仅能满足发动机对不同药柱构型的特殊需求,还可以实现推进剂、壳体及电极的一次成型,提高了推进剂的制备及发动机的装配效率。

图3 3D 打印工艺原理[36]Fig.3 Principle of 3D printing process[36]

图4 3D 打印P‑ECSP[11]Fig.4 3D printing of P‑ECSP[11]

3 ECSPs 性能研究进展

3.1 热稳定性

电控固体推进剂的热稳定性不仅关系着推进剂的感度和安定性,还与其电控燃烧性能密切相关。研究电控固体推进剂的热分解机理,对了解其感度特性、点火温度及能量、熄火延迟时间以及可熄火压强阈值等性能具有重要意义。胡建新等[15]利用热重‑差示扫描量热(TG‑DSC)研 究 了LiClO4/PVA(70/30)与LiClO4‑ECSP 的热分解特性。研究表明,LiClO4/PVA(70/30)在195~289.9 ℃主要发生黏合剂PVA 的分解,在约289.9 ℃时快速分解,质量损失占60.08%。分析认为289.9 ℃左右PVA 分解产物(丁烯醛,乙醛以及醋酸等)与LiClO4剧烈反应,导致失重率急剧下降。相比LiClO4/PVA(70/30),LiClO4‑ECSP 的热分解起始温度提前至219.9 ℃。鲍立荣等[17]采用热重‑差示扫描量热‑质谱(TG‑DSC‑MS)联用技术分析了浓度为92.6%的HAN 水溶液和HAN‑ECSP 的热分解特性。结果表明,92.6% 的HAN 水溶液热分解温度为160 ℃,HAN‑ECSP 的 热 分 解 温 度 为171 ℃。 分 析 认 为HAN‑ECSP 的热分解过程首先是HAN 热分解生成H2O、N2、NO 和N2O 等产物;然后HAN 的热分解产物和未分解的HAN 与PVA 发生化学反应作用;最后推进剂中剩余的其他组分发生热分解。上述研究表明,电控固体推进剂中氧化剂LiClO4或HAN 与黏合剂PVA 的热分解过程具有相对独立性,热分解温度低的率先分解,其分解产物与另一热分解温度高的物质发生剧烈作用,从而导致推进剂的快速失重。由于热稳定性[LiClO4]>[PVA]>[HAN],因 此,LiClO4‑ECSP 比HAN‑ECSP 具有更高的热稳定性,这也是LiClO4‑ECSP比HAN‑ECSP 具有更好的熄灭性能和更高的熄火压强阈值的原因之一。

利用热分析技术还可以获得固体推进剂的热分解动力学参数活化能E、指前因子A 和反应级数n,从而判断推进剂热分解过程遵循的反应类型,为推进剂点火和燃烧模型的建立奠定基础。何志成等[37]采用非等温法研究了HAN‑ECSP 的热分解动力学,结果表明,HAN‑ECSP 的起始分解温度和最大速率分解温度随加热速率的增加而增大,热分解活化能Ea为42.82~48.49 kJ·mol-1,热分解动力学遵循Avrami‑Erofeev 函数模型。

3.2 电阻特性

电控固体推进剂在外加电压或电流作用下点火燃烧,其电阻特性决定了最低点火电压,推进剂电阻越大,其最低点火电压值越高。针对推进剂的电阻特性及其影响因素,Grix 等[21]研究了不同电流形式和电极材料下AN/PVAN 推进剂的电阻特性,发现电流形式的变化对AN/PVAN 推进剂的电阻影响较小,交流电流(AC)与直流电流(DC)作用下推进剂的电阻值十分相近;温度对推进剂的电阻影响较大,推进剂的电阻随温度的升高而减小,当温度由9 ℃增至72 ℃时,推进剂的电阻值减小了40~180 倍;采用铝点火电极时推进剂的电阻值分布范围宽于不锈钢电极;采用不锈钢‑不锈钢电极时,AC 和DC 下推进剂的电阻值相接近,而采用Al‑不锈钢电极时,AC 条件下推进剂的电阻值比DC 下的高;采用铜‑铜电极时,AC 和DC 下推进剂电阻值基本一致,但比采用不锈钢‑不锈钢电极时的高。鲍立荣等[17]采用阻抗‑频率扫描方法测试了压力和温度对HAN‑ECSP 电导率的影响,发现在低频率范围(0~1000 Hz)内推进剂电导率急剧增加,但在高频率范围(>1000 Hz)内趋于恒定;HAN‑ECSP 的电导率随压强和温度的增加而增大,且压强越高,HAN‑ECSP 在低频率范围(0~1000 Hz)内的增加速率越快。当温度增加到150 ℃时,HAN‑ECSP 在高频率范围的电导率与125 ℃时相比降低了2.92%。

上述研究表明,电控固体推进剂为非定值电阻,其阻值发生变化的原因是电极材料、温度、频率和压强等外界因素的作用改变了推进剂的界面电阻、离子浓度、离子的跃迁速率及电化学或电热反应的剧烈程度。ECSPs 初始电阻最大,点火及燃烧所需功率最高,随着燃烧过程中温度和压强的剧烈增加,其电阻值大幅降低,燃烧维持所需功率也随之降低。因此,在电极材料和工作频率一定的条件下,可以通过降低推进剂与电极间界面电阻和提高推进剂初温的方法来缩短点火延迟时间和降低点火功率,通过降低燃烧维持所需电压来降低电控发动机工作过程中的功率消耗。当在脉冲或交流电作用下,可以通过调节电源频率来优化推进剂的电导率,从而提高推进剂的电响应特性。

3.3 点火及燃烧特性

Baird 等[38]研 究 了HAN/PVA 电 控 固 体 推 进 剂 的电解燃烧过程,认为推进剂燃烧起始于电解反应,通过电化学分解达到点火温度,正极(阳极)发生NO3-氧化反应生成高活性O 原子,负极(阴极)NH3OH+发生还原反应生成含不饱和化合价氧原子的OH,O 和OH都可以和PVA 中的C 和H 结合,从而促进PVA 的燃烧。当电极面积比为1∶1 时,燃烧首先在阳极进行;当电极面积比为3∶1 和4∶1 时,燃烧首先在面积较小的电极上进行,与电极极性无关。王新强等[39-40]发现在AC 条件下,当HAN‑ECSP 两端面电流密度相同时,不同电极材料的优先点火顺序依次为钛、铝、石墨、铜;当正负电极材料相同时,推进剂始终在电流密度较大的一端点火,且电流密度越大,临界点火电压越低;在DC 条件下,当负极与正极面积比为1∶1 和0.64∶1 时,推进剂优先在正极端点火(负极:正极为0.64∶1 时,虽然负极电流密度比正极大,但正极的化学反应仍然占主导作用),但当两电极与药柱端面的接触面积比为0.16∶1 时,推进剂在电流密度较大的一端点火。当推进剂端面的电流密度相差不大时,电极材料对推进剂的点火过程起主导作用;反之,当两端电极材料点火顺序相近时,电流密度对点火过程起主导作用。胡建新等[15]采用绝缘包覆的板状电极研究LiClO4‑ECSP 点火过程中发现通电后燃烧主要发生在近绝缘包覆电极端,远电极端则基本不燃烧。由上可知,电控固体推进剂的点火特性主要受到电极材料和电极附近电流密度的影响,电极极性的影响则较弱。对于HAN‑ECSP,通常情况下点火在正极(阳极)进行,只有当负极电流密度达到一定程度后点火才优先在负极进行,这是因为电解反应过程中阳极产生的含两个不饱和化合价O原子的反应活性比阴极产生的含一个不饱和化合价OH 的反应活性高。当电极存在绝缘包覆时,推进剂端面电流密度的分布会影响推进剂的燃烧效率。段炼等[41]通过三维模拟发现缩小电极间距可提高电极附近电流密度,增加推进剂嵌入电极数量可使端面电流密度均匀分布,从而提高推进剂的燃烧效率。

电控固体推进剂在点火燃烧过程中需与电极持续接触,且外加电压的改变会影响其燃烧速率。因此,传统的固体推进剂燃速测试方法难以适用于ECSPs 燃速的测试。王新强等[40]设计了基于位移传感器法的燃速测试装置,并得到常压条件下HAN‑ECSP 的燃速与控制电压大小成线性关系,100 V 时推进剂燃速为0.15 mm·s-1,200 V 时推进剂燃速为0.55 mm·s-1,电压增加2 倍,推进剂燃速增大了3.54 倍。何志成等[16]采用高速摄影法研究了铝基LiClO4‑ECSP 在不同电压及压强下燃烧特性。发现80 V 时推进剂的线性燃速和质量燃速分别为0.57 mm·s-1和0.09 g·cm-2·s-1,随着电压和压强的增加,推进剂的质量燃速和线性燃速都随之增加。当电压由80 V 增至400 V 时,推进剂质量和线性燃速均可增大7~8 倍;当推进剂外加160 V电压,压强由0.2 MPa 增至5 MPa 时,推进剂质量燃速可增大2~6 倍,线性燃速可增大4~9 倍。Katzakian等[20]报道了ASPEN 推进剂常压下最大燃烧速率为1.0~1.2 mm·s-1,20 MPa 下燃速可达到30.48 mm·s-1。由此可知,常温常压下电控固体推进剂燃速较小(0.15~1.2 mm·s-1),远低于传统的固体推进剂。但通过调节外加电压和控制环境压强,可实现ECSPs 燃速2~30 倍的变化。电压的增加增强了电场强度,加快了带电粒子的运动速度和火焰的传播速度,压强的增加则缩短了火焰面与推进剂未燃烧表面的距离,增强了推进剂燃烧过程中的传热传质过程,从而导致推进剂的燃速增大。由于ECSPs 点火及燃烧过程受到药柱、电极材料、电流密度、电压及压强等多种因素的影响,目前尚无准确测试ECSPs 点火及燃烧性能的装置,因此ECSPs 的燃烧性能还需进一步展开研究。

3.4 老化特性

推进剂在长期贮存过程中会发生系列的物理化学变化,导致其性能发生改变。因此,推进剂老化性能的研究对推进行性能的评价及贮存寿命的预估具有重要的意义,目前仅HAN‑ECSP 老化性能有公开报道。Katzakian 等[23]测试了HAN/AN/PVA/硼酸、HAN/AN/SN/PVA/硼酸、HAN/AN/PVA/PVAN/硼酸三种推进剂在35 ℃和50 ℃下加速老化5 个月后的热稳定性、电阻特性、扭转模量及电控燃烧性能。结果表明,HAN/AN/PVA/硼酸推进剂的老化性能良好,各性能参数没有明显的变化;含硝酸钠(SN)的推进剂在老化初期便开始分解,在50 ℃分解加速,推进剂的电控熄灭性能较差,断电后不能完全熄灭;HAN/AN/PVA/PVAN/硼酸推进剂老化后依然具有良好的点火和熄灭性能,在三种推进剂中其电控燃烧性能最优而机械性能最差。25 ℃下HAN/AN/PVA/硼酸、HAN/AN/SN/PVA/硼酸与HAN/AN/PVA/PVAN/硼酸的初始扭转模量分别为13.8 ,7.6 kPa 和9.5 kPa,但老化后因后期固化扭转模量均有所增加;TG、DSC 的测试结果表明三种推进剂老化20 周后热分解峰峰温略有降低,但差别不大。

上述研究表明,含硼酸的HAN‑ECSP 具有良好的老化性能,这是因为硼酸与PVA 之间通过氢键作用增强了黏合剂PVA 的三维网络结构。SN 作为辅助氧化剂可以提高HAN‑ECSP 的氧平衡,但是它的存在不仅会加速推进剂的热分解,还会降低推进剂的机械性能和电控燃烧性能。HAN‑ECSP 初期燃烧性能较差,但随扭转模量的增加而有所改善。以黏合剂PVAN 部分代替PVA 虽然可以提高推进剂的点火和熄灭性能,但推进剂的机械性能难以满足要求。此外,HAN‑ECSP在老化存储过程中会因HAN 分解而产生HNO2自催化剂,加速HAN 的分解过程,从而导致推进剂性能的降低。

3.5 电弧烧蚀与羽流特性

传统固体推进剂的燃烧是通过热反馈作用实现的,火焰与推进剂燃烧表面存在一定的距离,真空环境下火焰热反馈作用大幅降低,因而传统固体推进剂难以在真空环境下实现稳定燃烧。电控固体推进剂则是通过电解或电热作用在推进剂表面实现燃烧,热反馈作用增强了其燃烧过程。研究真空条件下电控固体推进剂的电弧烧蚀及羽流特性,对促进电控固体微推进技术的发展具有重要的意义。Matthew 等[42]在2.66×10-3Pa的真空条件下利用法拉第探针测得推进器中心线下游5 cm 处的峰值离子流密度约为200 mA·cm-2;通过朗缪尔三探针测得推进器中心线下游5 cm 的电子峰值温度约为1 eV,电子峰值密度约为1.5×1011cm-3。推进剂平均电离分数小于烧蚀质量的1%,排气有效速率为1500 m·s-1。在10 J 的单脉冲电弧放电中,聚四氟乙烯(PTFE)的平均比烧蚀量为1.99 μg·J-1,HIPEP 的平均比烧蚀量为2.87 μg·J-1,其中烧蚀质量的(45±11)%以低速排出;此外,利用模型估算了电弧放电中PTFE 和HIPEP 的等效电阻和电感,发现两者电阻值相近,约为150 mΩ,而PTFE 的 电 感 值(760 nH)比HIPEP 高310 nH[43]。推力测试中得到HIPEP 微推力器的单脉冲冲量为0.21 mN·s;高速摄影结果表明在放电消散很久之后,HIPEP 微推力器存在后期烧蚀现象,这是造成HIPEP 微推力器性能低下的主要原因之一。朗缪尔探针阵列测试结果表明HIPEP 微推力器的离子流密度、电子温度、电子密度和电离分数比PTFE 低,但烧蚀质量位稍大,认为HIPEP 微型推力器是基于以电热能为主导的加速机制[44]。根据HIPEP 的烧蚀过程与PT‑FE 相似的研究结论[45],Matthew 建立了模拟HIPEP 燃气组成及热力学传递性质的模型,并采用吉布斯自由能最小化方法计算得到了0.1MPa 下HIPEP 在500~40000 K 温度范围内的蒸气化学平衡组成,然后利用Chapman‑Enskog 近 似 法 确 定 了 该 条 件 下HIPEP 蒸 气混合物的热传递参数包括粘度和热导率。结果表明在较低温度(<2000 K)下,HIPEP 分解的蒸气组成主要为H2O、N2、CO2、CO 和H2。电 离 作 用 主 要 发 生 在3500~10000 K,此时的质子和电子主要来自于氢的电离;高于18000 K 时HIPEP 蒸气发生弱电离,高于25000 K 发生强电离,产生第二离子化态的C2+、N2+、O2+与H+。热传递性质的计算结果表明,HIPEP 蒸气在低温(<15000 K)下的黏度与PTFE 蒸气黏度接近,约为10-4kg·m-1·s-1,但在较高的温度(> 20000 K)下黏度较低。低温下HIPEP 蒸气导热率大于10 W·m-1·K-1,比PTFE 的导热率高10%~100%,但是,在更高的温度(> 20000 K)下发生电离时,PTFE 蒸汽的热导率将比HIPEP 高近10 倍[46]。

4 总结与展望

电控固体推进剂因其独特的电控燃烧特性,在空间推进、固体火箭及固体冲压领域等都具有良好的发展前景。国外已完成电控固体推进剂配方研究,具备满足各种性能要求的电控固体推进剂,同时已进行了大量的应用探索研究,并取得了标志性成果。国内在电控固体推进剂配方、性能及机理研究方面发展迅速,已具备自主研发的电控固体推进剂配方及制备工艺,在推进剂力学强度及高能量方面作出了改善并取得了良好的成果。为进一步促进电控固体推进剂的发展,研究者需继续深入开展ECSPs 相关技术研究,建议包含以下几个方面:

(1)加强电控固体推进剂的性能研究。电控固体推进剂性能受到配方、温度、湿度及电压等多种因素的影响,现有ECSPs 的性能参数不全面,需加强ECSPs 的性能研究,获得不同体系ECSPs 在不同条件下的性能参数,为ECSPs 配方设计及性能改善提供参考。

(2)开发电控固体推进剂点火及燃烧性能表征方法。点火延迟时间、熄灭延迟时间及燃速是ECSPs 电控性能的主要参数,但目前缺乏关于ECSPs 点火及燃烧性能测试与表征的高精度方法和标准规范,这在一定程度上限制了ECSPs 的快速发展。开发先进高效的测试方法有助于深入掌握和理解ECSPs 的点火及燃烧控制规律。

(3)提高电控固体推进剂燃速特性。ECSPs 常温常压下燃速远低于传统固体推进剂,仅在高电压和高压强协同作用下才能实现高速燃烧,研究适用于ECSPs 的燃速催化剂或含能添加剂,提高ECSPs 的常压燃速,对提高发动机的性能具有重要意义。

(4)深入研究电控固体推进剂点火及燃烧机理,建立点火与燃烧模型。现阶段有关ECSPs 点火及燃烧机理的研究较少,已有的电解反应点火机制仅限于氧化剂的电解反应,对于其它导电组分在推进剂中点火及燃烧的作用机理尚不明确,因此需加强ECSPs 点火及燃烧机理研究,探究基元反应、总包反应、化学反应动力学及电能作用机制等,深入认识ECSPs 电控燃烧特性,从而建立ECSPs 点火及燃烧模型,并对推进剂及发动机性能进行准确预示。