不同温拌剂对橡胶沥青性能的影响

2020-12-24杨跃琴郑文华

季 节, 董 阳, 杨跃琴, 索 智, 郑文华

(1.北京建筑大学土木与交通工程学院,北京 100044; 2.北京未来城市设计高精尖创新中心,北京 100044; 3.长安大学公路学院,西安 710064)

废旧轮胎磨细后的胶粉可与基质沥青在高温下共混共融,既制得了具有良好路用性能的橡胶沥青,也可达到循环利用废弃固体垃圾的目的,具有良好的社会经济效益[1-5]。然而橡胶沥青却存在黏度过高的问题[6-7],必须提高生产及施工温度来增加可操作性[8-9]。温拌橡胶沥青技术[10]是将温拌技术与橡胶沥青相结合,其既可降低橡胶沥青高温黏度、拌和及施工温度,减少对环境的污染、施工人员的侵害,铺筑的路面又具备优良的路用性能。Oliveira等[11]发现表面活性剂类温拌剂的加入可使橡胶沥青拌和温度降低30 ℃。Rodrigue-Alloza等[12-13]采用DSR试验等研究了掺加有机蜡类等 4 种不同温拌剂的温拌效果及其对橡胶沥青的高低温性能的影响,结果表明适量温拌剂的加入可降低拌合温度10~30 ℃不等,同时还使得橡胶沥青的硬度、弹性及高温性能均有所提升。王铁庆[14]对掺加表面活性剂类温拌剂橡胶沥青的降黏效果及性能进行研究,发现其降黏效果较差,但低温和弹性恢复性能较好。李鸿轲[15]通过黏温关系及路用性能试验评价了稀释类温拌剂(环烷油)对橡胶沥青的影响,发现其可降低橡胶沥青的黏度1.2~6.0 Pa·s,降低拌和温度30 ℃,并能提高橡胶沥青的低温及抗老化性能。Wang等[16]基于DSR试验和Arrhenius方程研究了Sasobit和Evotherm两种温拌剂对橡胶沥青的流变性能、温度敏感性等性能的影响,发现Sasobit在降低橡胶沥青的热敏感性同时增加了沥青的平均分子量,而Evotherm对橡胶沥青的流变性及平均分子量无显著影响。 笔者选取稀释类(芳烃油、煤油)、有机蜡类(RH、Sasobit)、表面活性剂类(Evotherm)及沸石类(Aspha-min)4类温拌技术、6种温拌剂来评价其对橡胶沥青的降黏效果,基于针入度体系和SHRP体系评价6种温拌橡胶沥青的高低温性能和弹性性能,在此基础上优选温拌橡胶沥青进行表面自由能及红外光谱试验,从微观角度研究其黏附性能和抗老化性能,确定不同类型温拌剂对橡胶沥青的降黏效果及路用性能的影响。

1 试验材料与方法

1.1 试验材料

1.1.1 橡胶沥青

橡胶沥青采用成品橡胶沥青,由SK-70石油沥青和占其12%(质量比)的0.250 mm废旧载重汽车子午胎胶粉(橡胶粉)混合制得,其性能满足《废胎胶粉改性沥青》(JT/T 798-2011)[17]要求,见表1。

表1 橡胶沥青性能Table 1 Properties of rubber asphalt

1.1.2 温拌剂

选用常用的稀释类(芳烃油、煤油)、有机蜡类(RH、Sasobit)、表面活性剂类(Evotherm)及沸石类(Aspha-min)4类温拌技术、6种温拌剂对橡胶沥青进行改性,各温拌剂的性质及组分参数如表2所示。各温拌剂的掺量占橡胶沥青的质量分数[18]分别为RH(3.0%)、Sasobit(3.0%)、Aspha-min(6.0%)、Evotherm(0.6%)、芳烃油(6.0%)、煤油(2.5%)。

表2 温拌剂性质及主要成分Table 2 Properties and main components of warm additives

1.2 试验方法

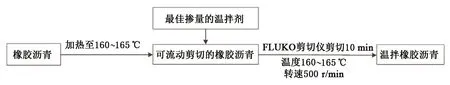

1.2.1 温拌橡胶沥青的制备

为保证温拌剂在橡胶沥青中分散性良好,避免出现集聚、离析等现象,采用湿法制备温拌橡胶沥青[19],制备仪器选用FLUKO剪切仪,具体制备流程见图1。

图1 温拌橡胶沥青制备Fig.1 Preparation of warm mix rubber asphalt

1.2.2 温拌橡胶沥青性能评价方法

(1)针入度体系评价温拌橡胶沥青性能。参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)[20]中T0604-2011、T0606-2011、T0605-2011、T0662-2000、T0625-2011方法测试沥青样品针入度、软化点、延度、25 ℃弹性恢复率以及在135、145、160和180 ℃的旋转黏度。

(2)SHRP体系评价温拌橡胶沥青性能。参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)[20]中T0628-2011方法,采用AR1500ex型动态剪切流变仪进行温度扫描,测试沥青样品的复数模量G*和相位角δ,测试温度为58~82 ℃,步长间隔6 ℃;参照T0627-2011方法,采用TE-BBR型弯曲梁流变仪进行弯曲蠕变劲度试验,测试沥青样品的蠕变劲度S和蠕变速率m,测试温度为-12~-24 ℃,步长间隔-6 ℃。

(3)表面自由能。将蒸馏水、丙三醇及甲酰胺分别滴于沥青样品表面,利用KRUSS公司生产的DSA100测量仪,采用躺滴法[21]分别测试沥青样品与3种试剂间的不同向静态接触角[22],再结合各试剂的自由能参数[21],运用Yong-Dupre公式计算沥青样品与各试剂间的表面自由能[23]。

(4)红外光谱。参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)[20]中T6030-2011方法依次对沥青样品进行PAV老化,再利用Tensor 37红外光谱仪测试沥青样品PAV老化前后的红外光谱,测试范围500~4 000 cm-1,分辨率8 cm-1,扫描次数120次。

2 结果分析

2.1 降黏效果

橡胶沥青(简称RA)及6种温拌橡胶沥青的黏温曲线见图2。

根据橡胶沥青与温拌橡胶沥青在相同温度下的黏度计算降黏率(f)[24]:f=(η0-η1)/η0。式中,η0为橡胶沥青在相同温度下的黏度,Pa·s;η1为温拌橡胶沥青在相同温度下的黏度,Pa·s。

图2 温拌橡胶沥青黏温曲线Fig.2 Viscosity-temperature curves of warm mix rubber asphalt

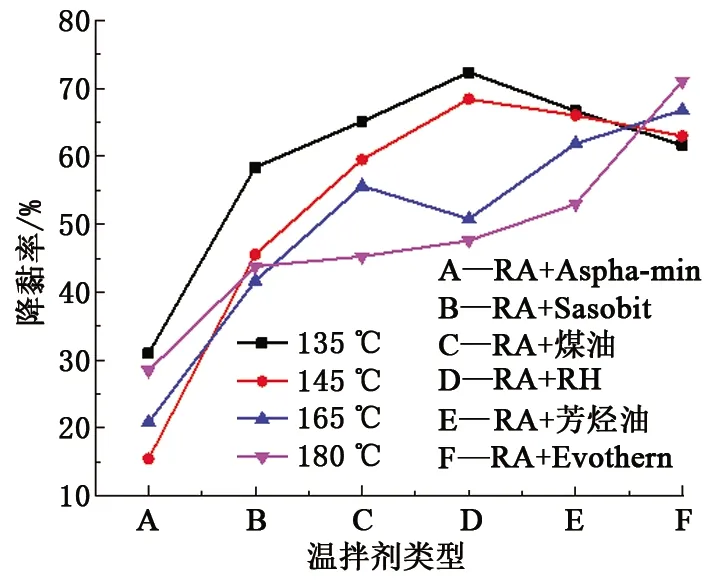

温拌橡胶沥青的降黏率结果见图3。

图3 温拌橡胶沥青的降黏率Fig.3 Viscosity reduction ratios of warm mix rubber asphalt

温拌剂的类型对橡胶沥青的黏度影响显著。在同一温度下,4类温拌技术虽都能使橡胶沥青的黏度有所下降,但其下降幅度却存在较大差异,其中沸石类Aspha-min降黏率最低,说明沸石类Aspha-min较其他类型温拌剂降黏效果差,其原因可能是由于胶粉颗粒的存在阻碍了结合水的挥发,进而限制了橡胶沥青体系热量的散失。

当试验温度低于145 ℃时,4类温拌技术的降黏率均超过30%,此时有机蜡类RH的降黏率最大(72.4%),沸石类Aspha-min的降黏率最小,不同温拌剂的降黏效果排序为RH>芳烃油>煤油>Evotherm>Sasobit>Aspha-min;当试验温度高于145 ℃时,沸石类Aspha-min的降黏率仍最低,而表面活性剂类Evotherm的降黏率却大幅提升(180 ℃时可达71.1%),此时不同温拌剂的降黏率排序为Evotherm>芳烃油>RH>煤油>Sasobit>Aspha-min。

综上所述,不同温拌剂对橡胶沥青的降黏效果随温度的变化而变化,当试验温度低于145 ℃时,有机蜡类RH的降黏效果最好,而当温度高于145 ℃时,表面活性剂类Evotherm的降黏效果最好。

2.2 基于针入度体系的温拌橡胶沥青性能

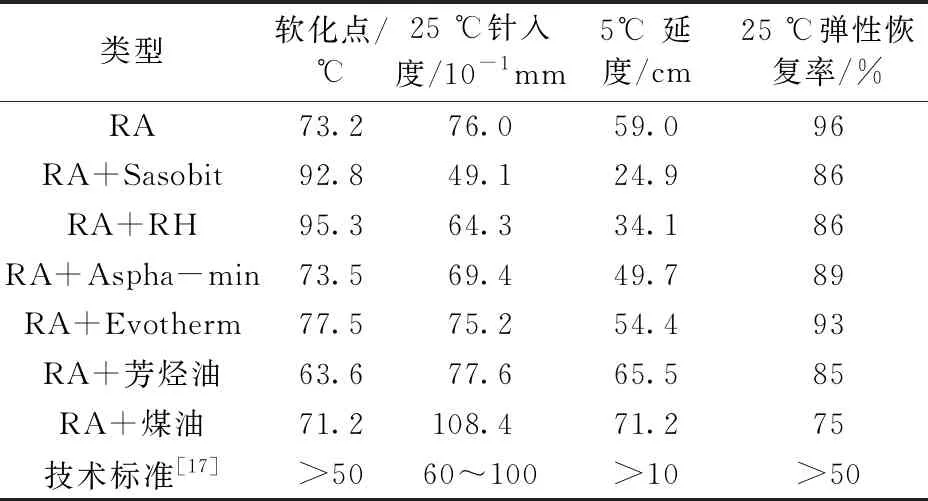

基于针入度体系下的温拌橡胶沥青性能试验结果见表3。

表3 温拌橡胶沥青的性能Table 3 Properties of warm mix rubber asphalt

与橡胶沥青相比,有机蜡类RH和Sasobit可提高橡胶沥青的软化点约20 ℃,这是由于蜡类温拌剂在低于熔点时结晶析出,使得温拌橡胶沥青体系的流变性变差;表面活性剂类Evotherm及沸石类Aspha-min对橡胶沥青的针入度和软化点影响较小;而稀释类芳烃油和煤油中的芳烃、烷烃等轻质组分会使橡胶沥青的针入度增大、软化点降低,尤其是煤油温拌橡胶沥青,其25 ℃针入度为108.4 mm,不满足橡胶沥青的技术要求。由此可知,温拌橡胶沥青的高温性能排序为有机蜡类(RH~Sasobit)>表面活性剂类(Evotherm)>沸石类(Aspha-min)>稀释类(芳烃油~煤油)。

与橡胶沥青相比,有机蜡类Sasobit和RH温拌橡胶沥青的5 ℃延度分别下降了59.1%和44.1%,这是因为在低温情况下,蜡结晶的存在增加了橡胶沥青的脆性,使得橡胶沥青延度下降;表面活性剂类Evotherm及沸石类Aspha-min温拌橡胶沥青的5 ℃延度降幅较小,分别为18.5%及10.8%,其主要原因是Aspha-min释放的水汽及Evotherm自身的水分在橡胶沥青中残留[27],削弱了其低温性能;稀释类芳烃油和煤油的加入增加了橡胶沥青的低温柔性,使橡胶沥青的5 ℃延度略微上升。由此可知,温拌橡胶沥青低温性能排序为稀释类(芳烃油~煤油)>表面活性剂类(Evotherm)>沸石类(Aspha-min)>有机蜡类(RH~Sasobit)。

6种温拌剂均会降低橡胶沥青弹性恢复率,其中稀释类煤油温拌橡胶沥青降幅最为显著,达22%,但其下降后的弹性恢复率仍可满足《废胎胶粉改性沥青》(JT/T 798-2011)[17]的相关要求;除此之外,芳烃油温拌橡胶沥青的弹性恢复率下降了11%,其余4种温拌橡胶沥青的弹性恢复率降幅则均低于10%。

综合考虑6种温拌橡胶沥青的路用性能,结合各温拌剂的降黏效果,选择有机蜡类RH、表面活性剂类Evotherm和稀释类芳烃油3种温拌橡胶沥青进行性能评价。

2.3 基于SHRP体系的温拌橡胶沥青性能

2.3.1 高温性能

测得温拌橡胶沥青在58~82 ℃条件下的相位角δ及复数模量G*,计算车辙因子G*/sinδ,结果见图4。

图4 温拌橡胶沥青的G*/sin δ与温度的关系Fig.4 Relationship between G*/sin δ and temperature of warm mix rubber asphalt

在58~82 ℃试验温度区间内,随温度上升,沥青的G*/sinδ逐渐减小。Evotherm和芳烃油温拌橡胶沥青的G*/sinδ较橡胶沥青有所下降,是由于Evotherm和芳烃油中含有大量的芳香分、饱和分等轻质组分。在58~82 ℃条件下,处于流动状态的Evotherm和芳烃油的轻质组分可很好地溶解于橡胶沥青中,使其流动变形增大,高温性能降低。此外,当试验温度相同时,芳烃油温拌橡胶沥青的G*/sinδ均小于Evotherm温拌橡胶沥青。这是由于芳烃油中含有70%~87%的芳香烃及20%~35%的饱和烃,其具有的芳香分及饱和分的含量远高于表面活性剂类Evotherm温拌剂中的芳香分及饱和分的含量。高温条件下,芳烃油中的芳香分、饱和分更易溶于橡胶沥青中,使得橡胶沥青的黏结力降低,高温性能变差。

当试验温度在70~82℃时,有机蜡类RH的加入可以小幅提高橡胶沥青的G*/sinδ。高温条件下,有机蜡类温拌剂能够吸附并溶解橡胶沥青中的饱和组分[28]。当温度降至熔点(108 ℃)以下时,温拌剂和橡胶沥青中的饱和组分会一同析出,形成网状结构,“锁住”橡胶沥青中的可移动分子,降低其流动变形,增强橡胶沥青的高温稳定性[29-31]。

2.3.2 低温性能

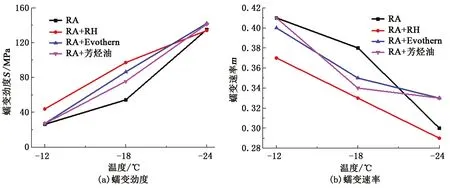

-12、-18及-24 ℃条件下温拌橡胶沥青样品的S和m结果见图5。

图5 温拌橡胶沥青的蠕变劲度和蠕变速率与温度关系Fig.5 S and m of warm mix rubber asphalt over temperature

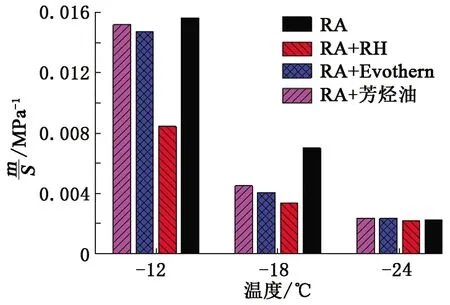

考虑到仅依靠S、m评价多种橡胶沥青样品的低温性能存在区分度较小、不够准确等缺陷,引入λ=m/S指标来评价6种温拌橡胶沥青样品的低温性能优劣关系,其是通过建立的m(t)和S(t)之间的方程,将m与S综合考虑,特别适用于难以仅通过m或S判断多类型沥青样品的低温性能时使用,式中λ值越大,沥青的低温性能越好[32],结果见图6。

随着温度降低,沥青的S增大,m减小。在-12及-18 ℃条件下,3类温拌橡胶沥青的S均大于橡胶沥青,m及λ均小于橡胶沥青,即3类温拌剂的加入均导致橡胶沥青柔韧性降低、脆性增强,低温性能变差。其中有机蜡类RH橡胶沥青的低温性能最差,其λ下降达40%,这是因为有机蜡类温拌剂虽能在高温下与橡胶沥青较好地相容,但当温度降低,特别是在严寒条件下,原本溶解的蜡分会以晶体形式析出,导致橡胶沥青变硬变脆,进而削弱其低温性能。

图6 不同温度下温拌橡胶沥青样品的λ值Fig.6 The λ of warm mix rubber asphalt at different temperature

在-24 ℃的试验条件下,3种温拌橡胶沥青的λ与橡胶沥青相比变化较小,因为在严寒条件下,橡胶沥青本身的低温性能已经受到较为严重的损害,与温拌剂的类型相比,温度的变化对其低温性能的影响更为显著。

2.4 黏附性能及抗老化性能

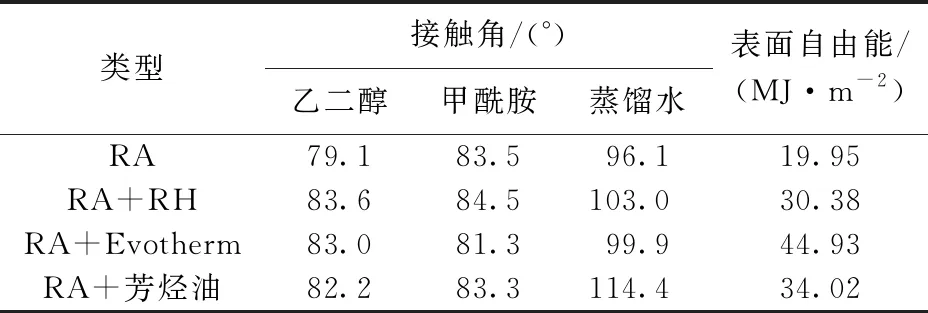

2.4.1 黏附性能

温拌剂的加入可能阻碍沥青膜与集料之间的黏结,导致沥青膜本身或在水分侵入时更易从集料表面剥离,进而影响温拌橡胶沥青的水稳定性,诱发路面水损害等病害,基于此,本文中从表面自由能的角度考察温拌剂的加入对橡胶沥青的黏附性能产生的影响,结果见表4。

表4 温拌橡胶沥青的表面自由能Table 4 Surface free energies of warm mix rubber asphalt

由表4看出,3类温拌剂对橡胶沥青的黏附性能均有所改善。在橡胶沥青中加入有机蜡类RH、稀释类芳烃油和表面活性剂类Evotherm后,其表面自由能分别增加了10.34、14.07和24.98 MJ/m2。这是因为RH及芳烃油与橡胶沥青混合后可使橡胶沥青混溶体系内的轻质组分含量提高,极性增强,表面自由能增加,黏附性能增强[23];Evotherm中的活性物质可以浸润橡胶沥青的沥青膜,形成水膜润滑结构,减小接触角,另外Evotherm的弱碱性(10%水溶液pH为9.5±1.0)也对提升橡胶沥青黏附性有利。在黏附性能方面,3类温拌橡胶沥青的优劣排序为Evotherm>芳烃油>RH。

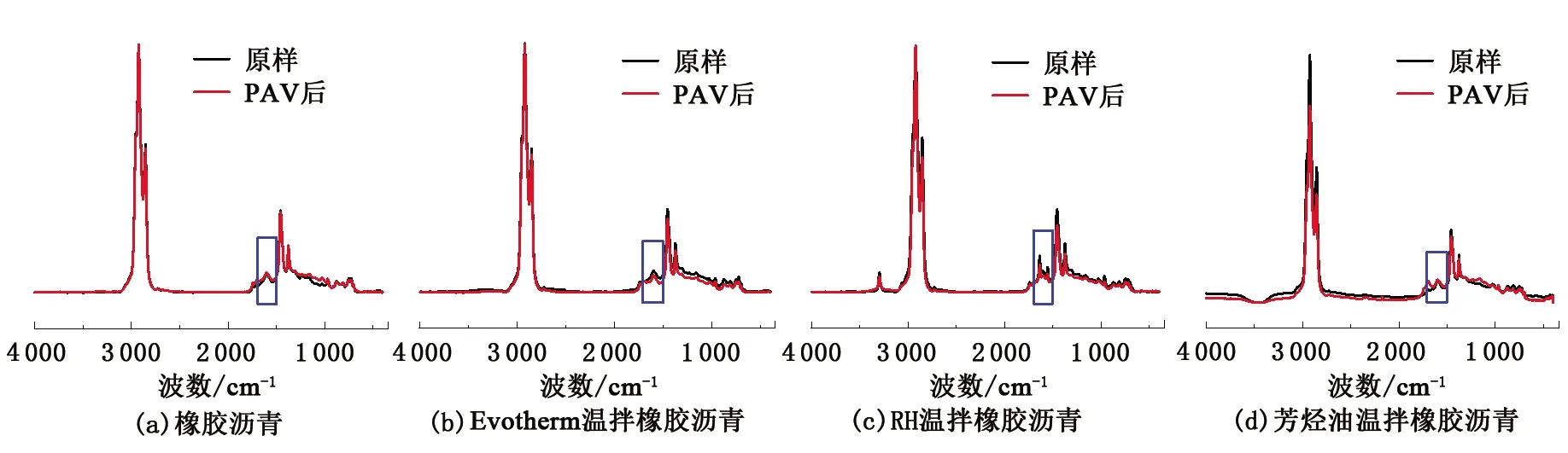

2.4.2 抗老化性能

橡胶沥青及3种温拌橡胶沥青PAV前后的红外光谱曲线如图7所示。

图7 温拌橡胶沥青PAV前后的红外光谱图Fig.7 IR spectra of warm mix rubber asphalt before and after PAV

3 结 论

(1)随温度的变化,温拌剂对橡胶沥青的降黏效果有所不同,当温度低于145 ℃时,6种温拌剂的降黏效果排序为RH>芳烃油>煤油>Evotherm>Sasobit>Aspha-min;当温度高于145 ℃时,降黏效果排序为Evotherm>芳烃油>RH>煤油>Sasobit>Aspha-min。

(2)从温拌橡胶沥青的高低温性能及弹性性能来看,由于蜡质成分的存在,有机蜡类温拌橡胶沥青高温性能最好但低温性能最差,稀释类温拌橡胶沥青高温性能存在不足,表面活性剂类Evotherm温拌橡胶沥青的高、低温性能均有所下降,但降幅较小,另外,温拌剂的加入也会不同程度地损害橡胶沥青的弹性性能,但差异性不大。

(3)温拌剂的加入会改善橡胶沥青的黏附性能但损害橡胶沥青的抗老化性能,黏附性能的高低排序为Evotherm>芳烃油>RH;抗老化性能的高低排序为Evotherm>RH>芳烃油。