受环境侵蚀油气管道轴向拉伸行为数值模拟

2020-12-24杨玉超

刘 锋, 杨玉超, 席 丰

(1.山东科技大学山东省土木工程防灾减灾重点实验室,山东青岛 266590; 2.山东建筑大学土木工程学院,山东济南 250101)

金属管道因运输量大、连续、经济等优点成为现代工业流体输送的主动脉。然而,因工作条件及材料属性等原因,这些管道极易受到外部环境侵蚀而造成可靠性下降[1-2]。周晶,Ossai等[3-4]的研究表明锈蚀已成为运输石油和天然气的金属管道所面临的重要挑战。目前,针对锈蚀管道力学性能的研究多集中于内压作用下的管壁破裂[5-7]和弯曲力学性能[8-9]方面,针对拉伸行为的研究相对较少。此外,因锈蚀管道的壁厚特征等具有较大的离散性,受试验条件、观测技术和试件数量等限制,所得试验结果和结论未必能全面、客观地揭示其拉伸性能的退化机制。因此,有必要对锈蚀管道拉伸行为进行全面、细致的数值分析。当前,应用数值手段进行锈蚀后管道力学行为的研究存在两个挑战。其一是管道锈蚀特征的表征,SHUAI等[10-11]采用变化深度的半椭圆、抛物线、矩形或圆锥形等特定形状的截面缺陷模拟锈蚀,RAHBAR等[12-13]开发了诸如基于谐波叠加原理的壁厚分布场以考虑壁厚分布的整体特征。然而,这两类方法均未充分考虑壁厚分布的随机性,这与实际工程中管道锈蚀特征具有明显差异。第二个挑战体现在数值计算如何准确考虑材料的损伤行为,以及如何对因壁厚随机分布而引发的计算结果离散性进行统计分析。基于当前研究现状,笔者进行基于蒙特卡洛理论的数值模拟,应用考虑损伤的材料本构模型,对15%、45%和70%三种锈蚀率且每种锈蚀率包含3种标准差,共计2 700个有限元模型进行数值拉伸试验,以此研究锈蚀率和壁厚分布场的标准差对管道宏观力学行为的影响机制。

1 分析方法和有限元模型

1.1 分析方法

基于蒙特卡洛理论开展参数分析,其基本流程为:①应用有限元软件建立管道分析模型,生成包含节点和单元信息的模型文件;②根据管道模型尺寸、目标锈蚀率和标准差,基于随机理论生成模型壁厚的非平稳分布场,并将其映射到①所生成的单元截面信息中;③应用有限元软件进行满足蒙特卡洛方法中要求数量的数值拉伸试验,并对其分析结果进行统计学分析。

选用通用有限元程序ABAQUS进行有限元模型建立和分析,但分析流程并不随分析程序类型的差异而改变。

1.2 有限元模型

锈蚀管道单轴拉伸问题可简化为如图1所示力学模型。未锈蚀管道模型长度、外径和壁厚分别为120、25和1 mm。因损伤演化和裂纹发展路径受网格形状和布置的影响[14],选用三角形单元(单元类型S3)建立有限元模型。在进行如表1所示不同网格尺寸的对比分析后,最终选用包含4 598个节点、9 120个壳单元的有限元模型进行模拟。仅考虑管道外表面锈蚀的情况,为此应用壳截面的“偏移”功能(Offset)保证模型壳单元的内表面均处于同一环形面上。此外,因隐式求解方式耗时较长,且容易因管壁损伤出现收敛困难,因此选用显式求解器(ABAQUS/Explicit模块)进行分析。采用位移加载方式,在平衡计算时长和结果稳定性后,取加载时长0.1 s进行模拟。单个分析在安装有两个Intel Xeon E5-2630处理器(主频2.40 GHz),64 G内存的工作站上耗时1 300.25 s完成。

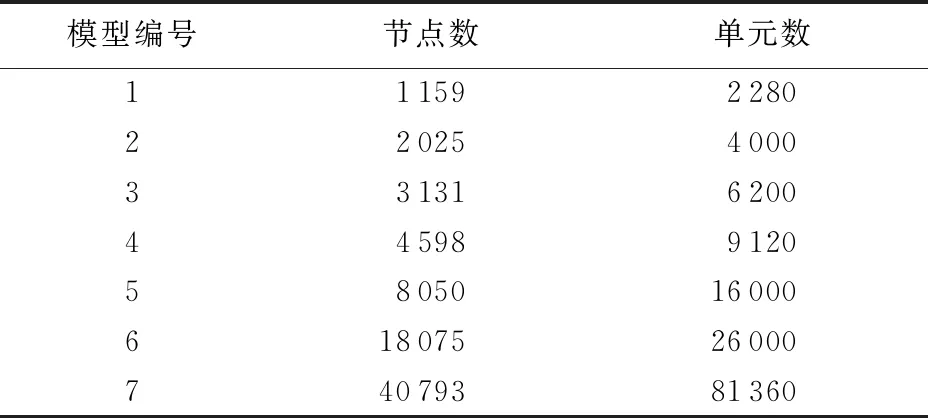

表1 有限元模型网格敏感性分析Table 1 Mesh sensitivity analysis for present simulation

锈蚀管道名义应力可应用式σc=F/Ac计算,其中F为数值模拟所得固定端反力,N;Ac为模型拉伸前的平均横截面积,mm2。因此,理论上管道宏观力学性能的退化不会因截面面积的减小引起,而应归因于环境侵蚀所导致的截面不均匀性。

1.3 锈蚀管道壁厚随机场生成

锈蚀管道管壁因环境侵蚀而呈现厚度分布不均匀,符合随机分布特征。不失一般性,其可描述为

T=T(x,ω).

(1)

式中,x为管道尺寸;ω为随机场;T为管壁厚度。

采用谱表现法[15-16],可建立平稳壁厚随机场T(x,ω)。在随机场建立过程中,假设壁厚遵循下式对应的相关函数,

(2)

式中,x1,x2表征管壁在纵向和环向的坐标位置;lc为管壁几何空间内的特征长度,其数值与锈蚀程度和特征密切相关,因缺乏相关试验数据,取数值模型对应的单元长度。

因壁厚并非遵循严格的平稳随机分布,因此根据参考文献[15]中的计算流程,将式(2)生成的平稳随机场转化为均值为T0的非平稳分布类型,表示为

T(x,ω)=T0+F-1(Φ(X(x,ω))).

(3)

式中,Φ(·)为标准高斯累积概率密度函数;F(·)为边缘累积概率密度函数;T0为平均壁厚,mm。

图1 锈蚀管道单轴拉伸力学简图Fig.1 Mechanical model of pipe under uniaxial stretch

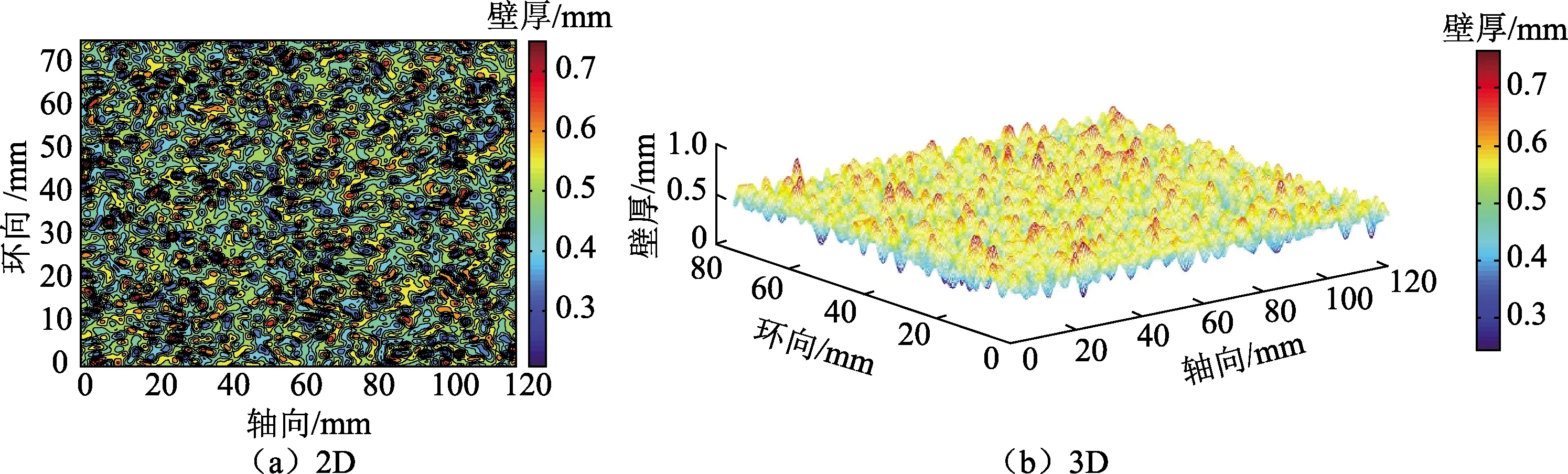

以上流程通过MATLAB语言编写程序完成。图2为锈蚀率为45%(对应平均壁厚为0.55 mm)、标准差为0.10 mm的壁厚分布场。通过将生成的随机场与有限元模型节点坐标信息建立映射关系,可完成如图3所示有限元模型的单元厚度定义。图3(a)所示完好管道内、外管壁光滑,图3(b)所示锈蚀管道内表面光滑、外表面符合随机分布特征。两者均与实际管道相符。

图2 锈蚀管道壁厚2D和3D随机分布场Fig.2 Generated 2D and 3D random field of wall thickness for pipe

图3管道有限元模型表面对比Fig.3 Comparison of pipes surface topology in finite element model

1.4 数值模型中的材料本构参数

(4)

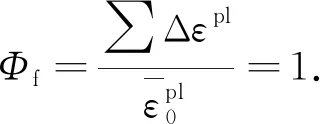

式中,∑Δεpl为积分点处等效塑性应变的累积值。

(5)

(6)

为保证模型所用材料参数的准确性,根据金属材料标准拉伸实验方法[19],在和未锈蚀的有限元模型具有相同外径与壁厚的未锈蚀管道上截取标准试件进行拉伸试验。根据管道厂商提供的材料参数及拉伸试验测得的数据,确定模拟所采用材料的参数:密度ρ、弹性模量E、泊松比ν、屈服强度σy和抗拉强度σu分别为7 800 kg/m3、200 GPa、0.3、304 MPa和554 MPa。模拟中所用应力和应变由直接截取管道板材进行标准拉伸试验所得,因结构效应和破坏面收缩效应的存在,其与针对整体管道拉伸所得参数有较大差别。此外弹性模量、泊松比和强度等材料性能可能因锈蚀所导致的材料金相组织改变而减小[20],因重点关注环境侵蚀所导致截面变化造成的管道性能改变,以上因素在本文模拟中未予考虑。

2 数值分析

理论上讲,应用扫描电镜所拍摄管壁图像进行有限元模型的建立是进行此类问题模拟的最佳选择,但因为电镜拍摄倍数与实际管道尺寸无法匹配以及有限元模型体量过大对计算机能力的挑战等原因,此路径并不可行。因此着眼于应用数学模型对管壁特征进行描述并进行后续的模拟分析。此途径的另一优势在于可以系统地考察壁厚分布对管道拉伸行为的影响机制。

2.1 模型验证

为验证有限元模型及分析方法的可行性,首先对未锈蚀管道的有限元模型进行数值拉伸试验。在此模型中定义组成管壁的所有单元均具有相同的厚度(1 mm)。同时,针对与有限元模型具有相同尺寸和材料性能的3根未锈蚀管道进行了标准拉伸试验。图4为数值模拟结果与试验中记录的3条未锈蚀管道应力-应变曲线对比。由图4可以看出,两者在刚度、强度和损伤退化行为方面均具有较好的一致性。此外,图4示出的未锈蚀管道模型在单轴拉伸下的断裂模式与试验中所得断裂形状也具有很好的一致性。

图4 模拟和试验记录的未锈蚀管道应力-应变曲线对比Fig.4 Comparison of simulated and recorded stress-strain curves

2.2 锈蚀管道壁厚不均匀性对其拉伸行为影响

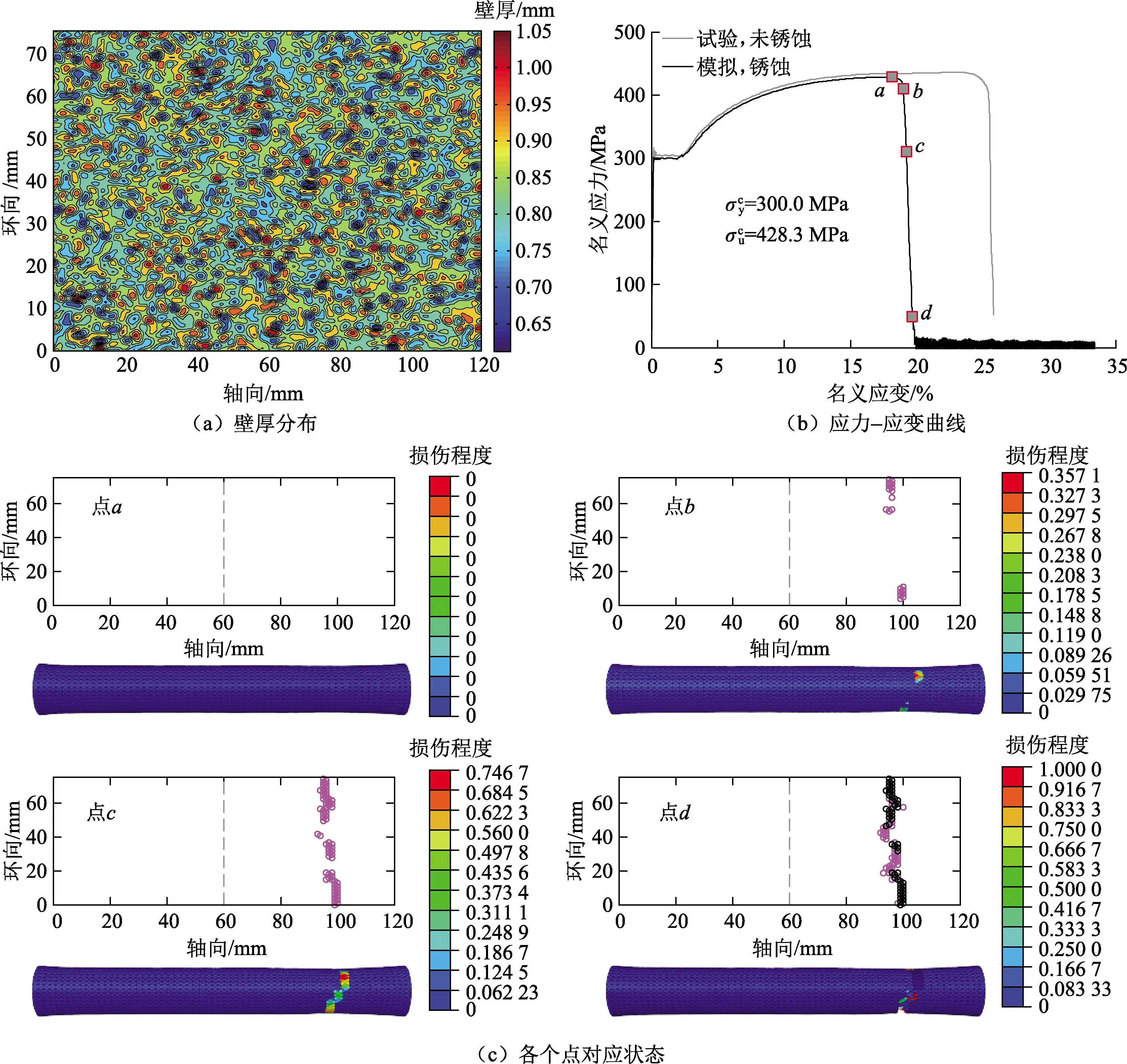

为考察管壁锈蚀对其拉伸行为的影响,图5展示了某锈蚀管道模型在单轴拉伸作用下的应力-应变曲线及裂纹发展过程。该管道对应壁厚分布场示于图5(a)中,其对应锈蚀率η=15%,标准差δ为0.10 mm。由图5(b)可知,该模型的屈服强度和抗拉强度分别小幅度降低至300和428.3 MPa,峰值点应力对应的应变则由未锈蚀管道的0.238显著降低至0.181,表明管壁的锈蚀明显影响其塑性性能。图5(c)分别给出了图5(b)各标记时刻对应的模型状态,可看出,不同于图4所展现的试件中部集中断裂模式,该管道在较低拉伸应变下,在相对薄弱处的管道右侧出现微裂纹并快速发展成为一条主裂纹,其发展方向与管道拉伸方向不垂直。

管道因锈蚀呈现截面厚度不均匀,此不均匀性的发展程度受外部环境和管道材料等多种因素共同控制。拉伸作用下,锈蚀薄弱部位易出现应力集中而发生损伤和失效,进而导致临近管壁产生新的应力集中并相继发生失效,如此往复引起整个管壁薄弱截面处发生整体断裂,从而在宏观上体现为强度和塑性的降低。此失效机制表明,在模拟分析锈蚀管道的宏观力学性能时,模型壁厚分布不均匀性的妥善考虑对预测结果的准确性至关重要。

图5 锈蚀管道的拉伸行为Fig.5 Tensile behavior of corroded pipe

2.3 锈蚀管道壁厚离散性对其拉伸行为影响

图6为锈蚀率70%、两种标准差下随机场分布的管道数值模拟结果。由图6可知,标准差为0.06 mm的壁厚分布随机场,其管道屈服强度和抗拉强度分别为281.9和416.3 MPa,明显低于对应标准差δ=0.02 mm分布特征的管道(其对应屈服强度和抗拉强度分别为303.8和431.2 MPa)。此外,两者在破坏模式上也存在明显差别,标准差为0.06 mm的管道在较低应变(εcr=0.137)下即在中间位置产生损伤,并沿45度方向扩展。然而,标准差δ=0.02 mm的管道断裂应变可以达到εcr=0.202,其初始损伤位置发生于离左侧固定端L/4处。

以上对比分析表明,尽管锈蚀率相同,但不同的标准差将使其强度、断裂应变和破坏模式具有明显差别。标准差较小时,单元的壁厚差别较小,模型受拉伸作用时,数量众多的单元易于联合抵抗裂纹的产生和发展。然而,随着标准差增加,单元壁厚的差别随之增大,较薄弱的单元在相对较小的拉伸应变下很快失效,仅剩余的单元继续抵抗裂纹的发展;在剩余单元上继续增大的应力集中更容易导致管道断裂,从而引起管道宏观强度和塑性性能降低。

3 基于蒙特卡洛方法的模拟结果

为系统研究锈蚀率和壁厚分布的标准差对锈蚀管道性能的影响,在生成随机分布场时考虑了15%、45%和70%三种锈蚀率,即对应平均壁厚分别为0.85、0.55和0.30 mm;每种锈蚀率对应0.02、0.06和0.10 mm三种标准差。此壁厚分布基本可以涵盖处于各类自然环境下管道壁厚的基本特征。为保证计算分析所得数据具有统计意义,共完成9组,每组300个,总计2 700个随机场的生成和对应模型的数值计算。

图6 不同锈蚀管道的壁厚分布、应力-应变曲线和破坏模式Fig.6 Thickness distribution, stress-strain curve and fracture mode of different corroded pipe

3.1 模型数量影响

蒙特卡洛模拟中目标分析对象的数据收敛性至关重要。考察前q个抗拉强度的平均值,判断样本分析结果是否具有统计意义上的稳定性,表示为

(7)

图7表示锈蚀率分别为15%和70%下3种标准差的管道强度平均值。由图7可知,当模型数量较少时,峰值应力的平均值有明显波动;当数量超过200时,其平均值已经趋于稳定。此现象表明,对单个或少量锈蚀管道开展的分析只能定性地观察到管道性能退化的改变趋势,而不能定量地获得其退化的根本规律性。

图7 模型数量对抗拉强度预测值影响Fig.7 Effect of sample number on prediction of ultimate tensile strength

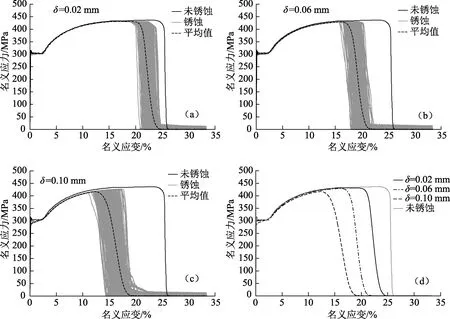

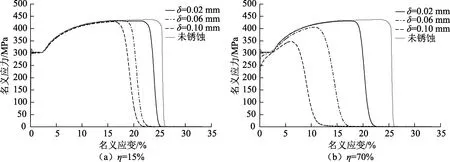

3.2 基于蒙特卡洛模拟的计算结果

图8表示锈蚀率为45%、3种标准差模型的模拟结果,其平均应力-应变曲线在图8(d)中进行了比较。图9给出了锈蚀率为15%和70%管道的抗拉强度平均值分布。由图9可知,同一锈蚀率下管道的强度和断裂应变均随标准差的增大而稳定减小。例如当锈蚀率η=70%,标准差分别为0.02 、0.06和0.10 mm时,其平均抗拉强度分别为430.2、405.5 和347.1 MPa,其断裂应变由未锈蚀管道的0.236分别降低至0.172、0.107和0.068。此外,随机场的标准差相同,即管壁厚度的离散程度保持不变时,其力学性能将随锈蚀率的增大呈现明显的下降趋势,例如,标准差同为δ=0.10 mm,平均抗拉强度和屈服强度分别由锈蚀率为15%时的427.3、299.1 MPa降至70%时的347.1、242.1 MPa,而其峰值应力对应的断裂应变则由0.162减少至0.068。

此现象表明,给定壁厚锈蚀率和标准差下管道宏观应力-应变关系处于某一宽度的离散区间内,此区间的位置随锈蚀率和标准差的提高而逐渐左移,且宽度逐渐变大,指示其宏观强度指标在逐渐降低的同时增加了离散性。

图8 基于蒙特卡洛理论对300个模型应力-应变曲线的预测Fig.8 Stress-strain curves predicted using MCS with 300 samples

图9 基于蒙特卡洛理论对300个模型应力-应变曲线预测Fig.9 Stress-strain curves predicted using Monte Carlo method with 300 samples

4 结 论

(1)环境侵蚀导致的管壁厚度离散性将导致管道薄弱位置处易产生应力集中,并在发生断裂后呈现裂纹扩展角度和路径的随机性。

(2)管壁锈蚀率和标准差将联合控制锈蚀管道的拉伸行为:当锈蚀率相同时,标准差增大所体现的截面离散性易于薄弱部位产生应力集中,并导致后续截面发生连锁断裂现象;当标准差相同时,锈蚀率较高的管道更易在薄弱截面处产生断裂,从而导致其宏观强度下降。

(3)由于管壁厚度分布的离散性,单一模拟仅能取得对此问题的定性分析,无法定量得到具有统计意义的性能变化趋势。