纯电动卡车变速器换挡影响因素简述

2020-12-24浙江吉利新能源商用车集团有限公司秦滔王荣华文学吕金山

浙江吉利新能源商用车集团有限公司 秦滔 王荣华 文学 吕金山

为了研究纯电动卡车AMT变速器换挡性能,分析了纯电动AMT变速器换挡过程,阐述了影响换挡性能的各种因素,包括换挡策略、换挡行程及驱动电机控制等。各种影响因素中,对驱动电机系统的控制优化能够加快换挡响应,减少动力中断时间,提升换挡舒适性及整车加速性能。

目前国内外纯电动轻卡普遍采用驱动电机+传动轴+驱动桥的电机直驱形式。为了满足整车动力性,需提高大吨位载货汽车的驱动电机性能,选用电机的质量、尺寸将变大,成本将上升。但若采用电机+变速器或电机+减速器方案,则驱动电机可以降低扭矩、提高转速,而通过变速器或减速器进行减速增扭,从而最大限度地减小电机尺寸和质量,降低系统成本,同时提升系统运行效率[1]。目前纯电动卡车变速器多采用AMT变速器,但换挡过程中会出现换挡冲击、动力中断等问题,影响车辆加速性能和驾驶舒适性。本文针对上述问题进行纯电动卡车AMT变速器换挡过程分析,对相关影响因素进行讨论。

换挡过程分析

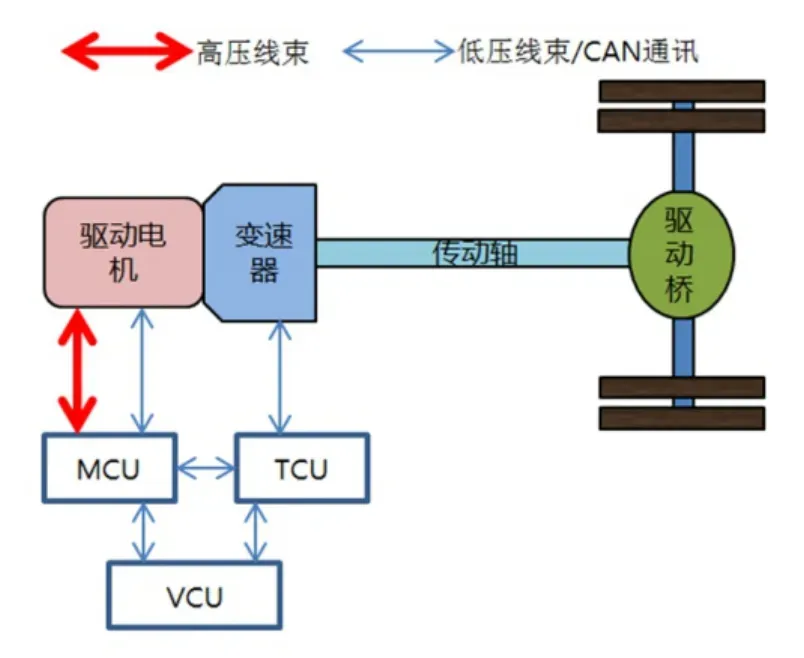

纯电动卡车带变速器的电驱动系统包括驱动电机、电机控制器(MCU,Motor Control Unit)、变速器、变速器控制器(TCU,Transmission Control Unit)等(图1)。基于国内变速器现有工业基础,纯电动卡车上所采用的AMT变速器大多在传统手动变速器的基础上将换挡执行机构改成气动换挡系统或电机换挡系统,另外配装换挡控制单元TCU,用以控制换挡执行机构进行选换挡控制。

图1 纯电动卡车电驱动系统

传统燃油车AMT变速器通常带离合器和同步器,离合器用于车辆起步、换挡时中断AMT变速器与发动机的连接,同步器用于在换挡过程中使目标挡位齿轮转速与输出轴转速同步,以便挡位顺利切换[2]。与传统燃油车AMT变速器不同,纯电动车型AMT变速器通常不带离合器和同步器,由于驱动电机扭矩及转速可精准调节,从而可实现整车起步功能和换挡过程中降扭、调速等。图2为某款2挡AMT变速器电驱动总成示意图。

纯电动卡车AMT变速器的换挡过程包括降扭、脱挡、调速、进挡、增扭5个步骤。第一步降扭:在判定需要换挡时,整车控制器VCU(Vehicle Control Unit)将MCU控制权交予TCU,TCU向MCU发送降扭指令,MCU控制驱动电机扭矩从当前扭矩降为零;第二步退挡:TCU控制换挡执行机构退挡,滑套从当前挡位退回至空挡位置;第三步调速:TCU向MCU发送指令,使其进入转速模式,调节驱动电机转速,从而使目标挡位齿轮转速与输出轴转速同步;第四步进挡:当目标挡位齿轮转速与输出轴转速相同后,TCU控制换挡执行机构进挡,拨叉推动滑套从空挡位置进入目标挡位,使滑套与目标齿轮啮合;第五步增扭:进入目标挡位后,TCU向MCU发送扭矩控制指令,MCU根据整车扭矩请求控制驱动电机将扭矩恢复至VCU所需的目标扭矩。完成换挡后,T C U将MCU的控制权交还VCU。

图2 2挡AMT变速器电驱动总成

上述换挡过程中的5个步骤均可能对换挡性能产生影响。各步骤所需时间的长短直接决定换挡过程中动力中断所经历的时间。若动力中断时间过长,则给驾驶员的直接感受是踩下加速踏板但动力未按预期输出;车辆加速度存在不合理变化导致驾驶员感受到换挡冲击;而且对车辆的加速性能造成较大影响,特别是急加速过程中,车辆加速时间将过长。解决措施即缩短各个换挡步骤所需的时间,同时平衡因此可能造成的不良影响。

影响换挡性能的主要因素

1.驱动电机降扭及增扭影响

换挡过程中,影响第一步驱动电机降扭所需时间的因素包括:当前驱动电机扭矩和扭矩下降斜率(本文所述均为绝对值)。当前驱动电机扭矩取决于AMT变速器各换挡点对应的加速踏板开度和车速,但鉴于换挡曲线一般基于驱动电机效率分布及外特性曲线进行经济性及动力性综合评估优化后获得[3],因此不通过改变换挡点来缩短降扭的时间。故需要增加扭矩下降的斜率,在极短时间内将驱动电机的扭矩从当前整车需求扭矩大小降为零。

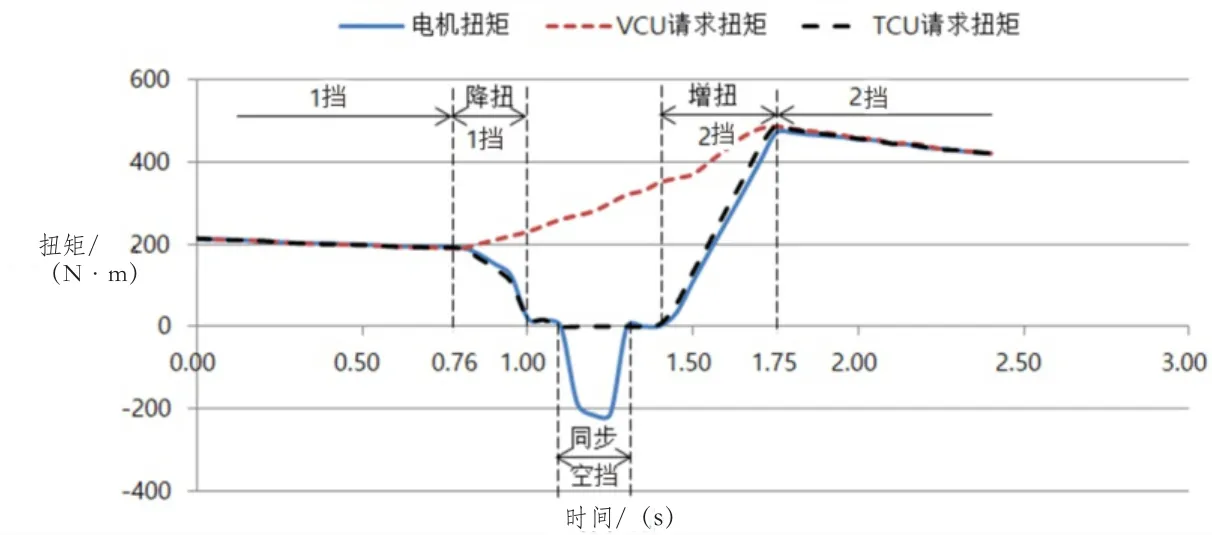

图3 1挡换2挡过程扭矩-时间曲线

图4 1挡换2挡过程转速-时间曲线

驱动电机增扭的过程,即在目标挡位进挡完成后,为响应整车当前的扭矩请求,MCU从转速控制模式切换成扭矩控制模式,并控制驱动电机将扭矩增加至VCU请求的目标扭矩。此过程的影响与降扭过程类似,由于整车当前的扭矩需求与车速及加速踏板开度有关,其扭矩需求是实时变化的,所以不同工况及不同操作方式下,驱动电机的增扭过程所需时间不同。

另外,根据驱动电机悬置支架设计的不同,包括电机布置位置的不同,其扭矩的变化会对整个动力总成及整车的振动造成不同程度的影响,同时对整车前进方向的加速度变化也会造成影响,因此驱动电机扭矩变化的斜率需要实车进行标定。若斜率偏小,则驱动电机降扭及增扭时间偏长;若斜率偏大,则会引起车辆晃动,换挡时出现顿挫感。

某款电驱动系统2AMT变速器在某工况下1挡升2挡所需总时长为0.99 s(图3)。从0.7 6 s开始TCU获得MCU控制权后进入换挡过程,1.75 s时完成换挡。其中降扭为0.76 s至1s时间段,增扭为1.4 s至1.75 s时间段,在这两个阶段MCU为扭矩控制模式,跟随响应TCU请求扭矩曲线。

2.退挡及进挡过程的影响

退挡及进挡的时间均取决于挡位行程和执行机构响应速度。挡位行程取决于换挡执行机构的设计及内部滑套、齿轮的设计;而执行机构响应速度则取决于换挡电机的控制响应(电动换挡)或气阀响应时间(气动换挡)。

由于设计精度及公差的原因以及变速器在使用过程中的磨损,造成了每台变速器的空行程和换挡行程的细微差别,如果统一按照某一固定的行程进行换挡,可能会存在部分变速器进挡、退挡过早或者不及时,导致齿轮磨损、异响、换挡迟滞等现象,影响换挡品质。对于挡位行程的差异影响,可在TCU中加入自学习功能来进行自动标定优化[4]。

在保证滑套和齿轮不出现过度冲击的情况下,应尽可能缩短退挡及进挡时间。另外,可以通过协同调整TCU和MCU控制策略,让换挡不同阶段的时间部分重合,以进一步压缩换挡时间:在退挡即将完成前,提前进入调速阶段;而在进挡即将完成前,提前进入增扭阶段。

3.调速过程的影响

调速阶段,MCU由扭矩控制模式变为转速控制模式,TCU根据变速器输出轴当前转速设定目标转速,MCU根据目标转速进行转速调节。前述AMT变速器在1挡升2挡过程中调速时间段为1.1~1.3s(图4),1.3s后MCU再次切换为扭矩模式,不再响应TCU的转速请求。

因转速控制模式是以转速作为闭环,MCU通过调节电机扭矩以达到转速变化的目的。例如1挡升2挡调速时,为快速降低驱动电机转速以达到目标转速,驱动电机将施加较大负扭矩(图3)。所以当缩小调速时间时,即电机转速变化的斜率加大,驱动电机的扭矩变化也相应变大,虽然此时AMT变速器处于空挡动力中断阶段,但驱动电机扭矩的变化偏大易引起动力总成的晃动并通过车架传递至驾驶室,引起驾驶员的不适。转速随时间变化率的设定也需要进行实车标定确定。

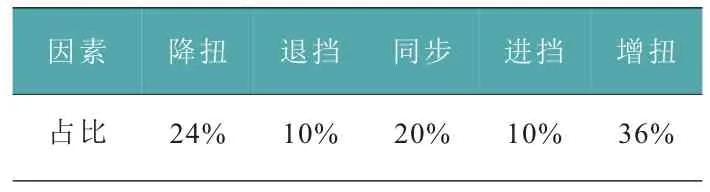

4.各因素影响对比分析

在整个换挡过程中,各过程所需时间占总换挡时间的比例见表1。增扭过程占比最大,实际车辆运行过程中此处所需时间可能更长。特别在加速踏板开度最大时,车辆在换挡前后对电机的扭矩需求变化很大,扭矩恢复至整车需求扭矩所耗的时间过长,是导致驾驶员在急加速过程中感觉明显动力不足的主要原因。因此在换挡标定时需重点对增扭过程进行详细标定,要在保证舒适性的前提下,尽可能加大扭矩变化斜率,减少扭矩恢复时间。

表1 主要过程因素占比

结语

a. 影响纯电动卡车AMT变速器换挡性能的主要因素为驱动电机的降扭、调速及增扭的时长,退挡及进挡相对耗时较短。因此对驱动电机系统的控制优化是缩短换挡时间的主要途径。而在主要影响因素中,增扭过程影响最大,在车辆标定过程中需特别关注。在确保扭矩平稳恢复、无冲击的情况下,使扭矩尽可能快的恢复至整车需求扭矩,避免给驾驶员动力不足的感受。

b. 影响纯电动卡车AMT变速器换挡性能的因素较多,除了换挡过程耗时影响外,还与驱动电机的悬置支架、整车质量等相关,此类因素主要影响换挡舒适性。悬置支架、整车质量等涉及车辆NVH分析,本文不做具体分析,待后续进一步研究。

c. 由于整车及动力总成状态的不同,不同车辆对换挡时间的敏感性不同,换挡过程中驱动电机的控制参数需进行实车标定,以满足整车动力需求的同时,保证驾驶员的舒适性。