炉渣的岩相研究在转炉炼钢中的应用探讨

2020-12-23李志远

李志远

摘 要:随着工业技术水平的不断提升,许多新技术、新理念被应用在冶炼行业中,有力推动着此领域的发展与完善。在转炉炼钢中,通过岩相检验方法的应用,能够明确炉渣的矿相构成与分布,而结合流动温度、炉渣化学成分等数据,则能了解炉渣性质。本文围绕各种成分铁水炼钢的炉渣岩相检验特点与结果,分析其在转炉炼钢当中的具体应用,望能为此领域研究提供些许借鉴。

关键词:炉渣;岩相;转炉炼钢

炉渣的矿相组成与其化学成分之间存在紧密联系,而采用岩相检验方法能够对炉渣的矿相分布与组成进行深入了解,而将炉渣的相图知识、熔点测定结果、炉渣化学分析结果结合于炉渣岩相检验结果,便能更加准确且全面的知晓炉渣的性质。当前,无论是在转炉高效吹氧、复合吹炼中,调试在高磷铁水、低硅铁水等不同成分铁水炼钢中,均用到了岩相检验方法,且效果较好。本文通过研究炉渣的岩相,从多方面探讨了其在转炉炼钢当中的应用,现就此探讨如下。

1.正常铁水吹炼中及低硅铁水炼钢炉渣的岩相检验

1.1正常铁水吹炼

所谓正常铁水,实际就是铁水w(Si)=0.4~0.6%,w(P)小于0.012%,以及诸如Cr、V等合金元素含量不高的铁水。许多转炉均用此种成分的铁水来进行炼钢,其无论是岩相组成,还是成渣过程,均具代表性。需要指出的是,如果吹氧量为20%,那么粗大柱状晶体CaO·(Mg,Fe,Mn)O·SiO2(绿色钙镁橄榄石)为炉渣的主要矿相,其在总矿相中的占比为90%,在其中间处会进行一些RO相的填充(二价阳离子氧化的化合物)。伴随吹炼的持续推进,炉渣矿相会有一些镁硅钙石出现。如果吹氧量达60%,那么此时炉渣的碱度会达到1.8,镁硅钙石(浅绿色隐条状)与硅酸二钙(黑褐色粒状)为渣当中的主要矿相,二者在总矿相量中的占比为40%。伴随吹炼的持续推进,渣当中的高碱度矿相量会随之而增加,当吹炼到终点时,褐色粒状硅酸二钙(占比为45%)以及兰色粒状硅酸三钙(占30%)为渣当中的主要矿相,并且RO相与未熔MgO相加和为20%。

1.2低硅铁水炼钢

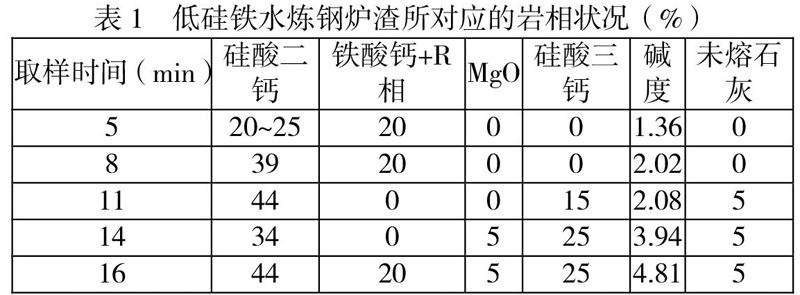

每当高炉铁水硅降0.1%,焦比能降4kg/t,而产量则可以提高1~1.5%。针对低硅铁水炼钢而言,其通常会带来各种问题,比如降低脱磷率及成渣困难、粘枪等。因此,本文针对低硅铁水炼钢所对应的炉渣性质展开了深入研究,见表1。

铁水成分为:Mn0.33 %,Si为0.25%,S为0.005%,P为0.084%。吹氧30%取渣样所对应的矿相为:RO(20%)、硅酸二钙(20~25%)、镁硅钙石(50~55%)。不同于正常铁水,在吹炼的初期阶段,渣当中并无低熔点矿相(橄榄石类),且较早出现了硅酸二钙,存在着比较差的炉渣流动性。当吹氧至50%时,炉渣所对应的岩相组成:镁硅钙石降至40%,而硅酸二钙升高至40%,RO相加上铁酸钙的总和是20%。该矿相组成的基本特点为少低熔点相,多高熔点相。炉渣有着比较差的流动性,而且容易出现金属喷溅情况。吹氧至70%时,炉渣的矿相与上述较接近,仅高熔点相硅酸二钙占比升至45%。炉渣中的氧化铁含量有明显降低,而且低熔点矿相在具体含量上有大幅减少,炉渣所对应的流动温度为1425℃。

2.中磷铁水炼钢、高磷铁水炼钢的炉渣岩相组成分析

2.1中磷铁水炼钢

铁水的具体成分为:S0.021%,P为0.36%,Mn为0.27%,Si为0.78%,C为4.15%,温度为1316℃。吹氧20%,此时炉渣的矿相是富氏体(Fe,MgO)O,其在总矿相量当中的占比为40%;玻璃相为其基体,而硅酸盐为其主要成分。在渣当中的氧化铁高,熔池的具体温度是1457℃。因此时炉渣矿相存在均匀的分布,未发现固相物。当吹氧40%时,因炉渣碱度有明显提高,脱磷反应持续开展,渣当中会有大量的磷酸三钙析出,其在总矿相当中的比重为10~15%。其中有一些白色枝状晶,实际就是富氏体(40%)。镁硅钙石占比为20%,且析出有一些硅酸二钙(5%)。当吹氧至60%时,因石灰已经被融化,而且硅酸二钙有明显增加(占比为40~50%),RO相有一定减少,但析出由细小的RO相,原因在于石灰熔解,硅酸盐与氧化钙之间发生反应,从而被置换出来。吹氧80%时,硅酸二钙呈现为深褐色结晶状,其在总矿相当中的占比超过50%。灰色条状的磷酸钙所占比重为15%,而RO相呈现为白色粒状结晶,占比15%,铁酸二钙呈条状,占比为15~20%。针对中磷铁水炼钢炉渣的岩相组成来讲,其相比于普通铁水炼钢渣,最大特点就是有磷酸三钙出现,因渣中有着比较高的氧化铁,因而会增加铁酸钙。

2.2高磷铁水炼钢

针对高磷铁水炼钢而言,当吹氧20%时,RO相呈现为白色树枝状结晶,其在总矿相量中的比重为20%,而硅磷酸钙则呈现为深灰色粒状结晶,占比25~30%,灰色基体玻璃相(低碱度硅酸盐)为其主要成分(40~45%)。吹氧40%时,渣当中的主要矿相为粒状结晶硅磷酸钙(呈现为深灰色,占比为70~75%)。另外,将石灰熔入渣当中,结合于P2O5、SiO2,能够形成硅磷酸钙。渣中w(CaO)为42.62%,w(SiO2)为11.21%,w(P2O5)为18.40%,炉渣碱度为1.43%。此乃有着较高质量的钢渣磷肥。吹氧60~80%时,因脱碳反应持续进行,以及石灰被熔解,致使炉渣在具体碱度上有明显升高,降低了氧化铁。硅磷酸钙为炉渣当中的主要矿相,占比为(60~65%)。RO相有显著减少,RO相加上铁酸钙的总和为20~25%。

3.结语

综上,在转炉炼钢过程中,采用岩相检验方法进行检验,可以知晓矿相的具体分布及构成,而且与正常含硅铁水、低硅铁水、中磷铁水、高磷铁水炼钢炉渣化学成分相结合,能够了解炉渣性质。因此,开展炉渣岩相研究,其能够为降低石灰消耗、改进转炉造渣工艺等提供依据,并且有助于低硅铁水炼钢、转炉高效吹氧等工作的开展。

参考文献

[1] 李建新,郝旭东,韩秀丽,等. 转炉冶炼工艺过程中炉渣的巖相研究[J]. 钢铁,2019(11):45-50.

[2] 虎晓东,王攀峰,杨立春,等. 新造渣模式下转炉炼钢成渣过程的岩相研究[J]. 现代冶金,2018,046(001):39-41.

[3] 吕明,朱荣,毕秀荣,等. 二氧化碳在转炉炼钢中的应用研究[J]. 北京科技大学学报,2018(1):126-130.